管式生产正辛胺的方法

本发明属于精细化工领域,具体涉及一种管式生产正辛胺的方法。

背景技术:

1、正辛胺,结构式如下式1,分子式c8h19n,中文简称辛胺,是一种重要的有机化工中间体,属高级脂肪胺,广泛用于农药、医药的生产。

2、

3、目前报道的现有技术中,正辛胺的合成方法有如下几种:

4、专利cn1962604采用正辛醇和液氨为原料,以ni-cu/al2o3为催化剂,间歇釜式合成正辛胺。当氨醇摩尔比为9,反应温度为190-220℃,反应时间2h,收率为89%。专利cn102070460报道以正辛醇和液氨为原料,以硅藻土负载镍为催化剂,采用固定床为反应器,在临氢条件下进行气液固三相胺化反应,收率达到94%。专利cn103657682、cn103664633也报道了类似的发应过程;专利cn112125807报道在环路反应器中,以正辛酸和液氨为主要原料,以氢气为还原剂,在高温和催化剂条件下先生成正辛腈,然后正辛腈再在催化剂作用下加氢得到正辛胺。加入磺酸盐能够提高缩合的效率;专利cn111939925报道在微通道反应器内,以正辛醇和液氨为原料,以氢气为还原剂,以氧化铝负载金属铜、镍、铂、铬、锌为催化剂,正辛醇和液氨的摩尔比为1:1.5~3,反应温度控制在120℃,收率控制在97%。

5、在green chem.,2020,22,7387中报道以正辛醛为原料,采用非均相催化剂ni/nio@c-700-200-2h-etoh,由于其为颗粒,会杜塞管道,不能实现连续化生产。

6、目前合成正辛胺的现有技术存在以下几方面的问题:

7、采用反应釜缺点是反应温度过高造成催化剂寿命短且反应选择性差,同时转化率也不高;采用固定床合成技术的缺点是,对设备的要求较高且工艺操作复杂,存在传热效果差,且催化剂的制备工艺较为复杂,部分催化剂需要贵金属的参与;虽然采用微通道反应装置进行了改进,实现了连续化生产,但是仍然需要制备较为复杂的负载型催化剂,且生产不稳定,并且每一批次中催化剂的制备工艺直接影响每一批此的产品纯度;此外为了增加正辛醇的转化率,上述方法都需要加入过量的液氨,但是大大过量的液氨在高温的情况下会产生过高的压力,且回收麻烦,增加了设备和生产成本,并且对环境也是一种污染。当采用正辛酸与液氨为原料时,该方法由于反应温度高,脂肪酸对设备腐蚀受温度影响较大,辛酸沸点较高,增加后续分离难度,提高了生产成本,严重制约了该工艺的工业化。

技术实现思路

1、本发明要解决的技术问题是提供一种连续化制备正辛胺的方法,其可实现连续化稳定生产,提高生产效率。

2、为了解决上述技术问题,本发明提供一种管式生产正辛胺的方法,采用水溶性均相催化剂,以正辛醛和氨水为原料在氢气氛围下于管道化反应器中发生胺化反应,所述胺化反应包括脱水、加氢两步串联反应;得到正辛胺。

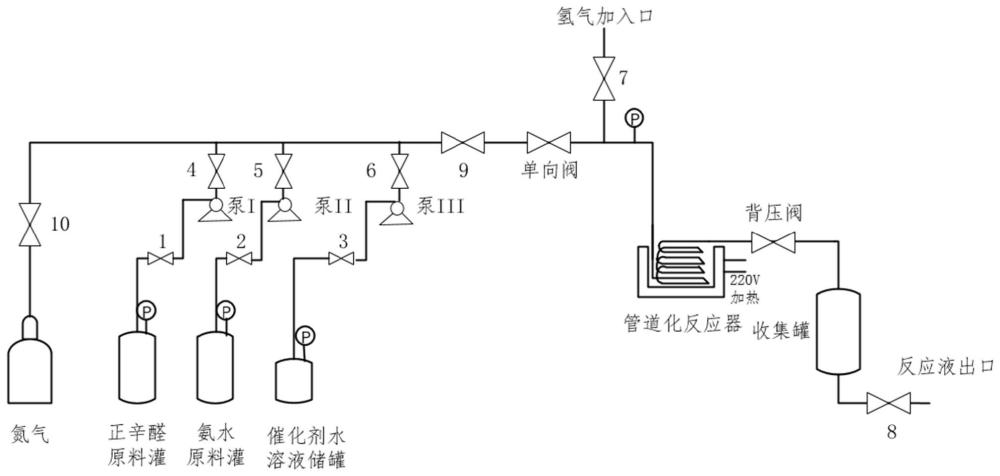

3、作为本发明的管式生产正辛胺的方法的改进,包括以下步骤:

4、1)、将正辛醛、氨水、水溶性均相催化剂(催化剂溶液)按照质量流速比1~3:1:0.01~0.1泵入管道化反应器中进入脱水、加氢反应;氢气同时被泵入管道化反应器,氢气与氨水的质量流速比为0.1~0.4:1;

5、管道化反应器的反应温度为40~180℃(优选80~120℃),控制管道化反应器的出口背压阀,从而使得管道化反应器的反应压力为0.1~5mpa(优选1.5~3mpa),反应时间为5~20min(优选8~15min);

6、2)、脱水加氢反应所得物经过后处理,得正辛胺粗品。

7、作为本发明的管式生产正辛胺的方法的进一步改进,水溶性均相催化剂的配置方法为:

8、水溶性均相催化剂(催化剂溶液)由以下重量含量的成分组成:0.5~10%(优选5~10%)的3d金属盐、5~30%(优选5~10%)的edta型配体、0.5~5%(优选(3±0.3)%)的促进剂和作为余量的水;

9、所述促进剂为质子酸。

10、促进剂能加快加氢反应速率。

11、作为本发明的管式生产正辛胺的方法的进一步改进:

12、3d金属为sc、ti、v、cr、mn、fe、co、ni、cu、zn的硫酸盐或者氯盐中的至少一种(即为一种或多种);

13、edta型配体可以为edta、edta-2na、edta-4na、cdta或者具有类似配位结构中的至少一种(即为一种或多种);

14、质子酸为甲酸、乙酸、cf3so3h、hbf4中的至少一种(即为一种或多种)。

15、作为本发明的管式生产正辛胺的方法的进一步改进:

16、3d金属优选硫酸亚铁或者氯化亚铁。

17、质子酸优选hbf4。

18、作为本发明的管式生产正辛胺的方法的进一步改进:步骤1)中加入醇类溶剂从而促进作为底物的正辛醛在水中的溶解,

19、醇类溶剂为甲醇、乙醇、异丙醇中的至少一种(即为一种或多种);

20、醇类溶剂:正辛醛=0.01~0.2:1(优选0.05~0.1:1)的重量比。

21、作为本发明的管式生产正辛胺的方法的进一步改进:

22、所述步骤2)的后处理为:脱水加氢反应所得物经乙酸乙酯萃取,相分离,所收集的含有产品的乙酸乙酯层经脱除溶剂(乙酸乙酯),得到正辛胺粗品。

23、正辛胺粗品再经过减压蒸馏提纯,得到正辛胺纯品。

24、本发明的工艺路线如下:以正辛醛和氨水为起始原料,在水溶性催化剂的存在下,经脱水和加氢两步反应制备得到正辛胺。

25、本发明中的词语“优选”是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。本发明中所有来源均为市售。

26、本发明的正辛胺的合成方程式如下:

27、

28、综上所述,本发明的正辛胺制备方法,存在以下技术优势:

29、1、采用易得且廉价的正辛醛和氨水为原料,避免了液氨的使用,工艺路线更为原子经济好、原料单耗低、绿色环保;

30、说明:现有技术使用氨气或者液氨,对氨的浓度要求高,原因是催化剂均对水比较敏感,且容易变质。而本发明的催化剂是水溶性盐,因此在水中比较稳定,因此可避免液氨的使用。

31、2、采用水溶性均相催化剂的管道化反应器,催化剂廉价易得,稳定性好,操作简单,不需要繁琐的催化剂制备,只需按照一定比例进行配置,且易于分离重复回收使用(即,催化剂水溶液能够被回收使用)。从而实现了脱水加氢连续化制备正辛胺工艺,比原有间歇法工艺生产效率高,避免了中间物料的分离、储存,工艺条件温和,具有较好的工业应用前景。

32、说明:正辛醛和氨之间发生脱水生成亚胺是一个自发进行的过程。

33、3、本发明采用水溶性均相催化剂,完全避免了管道堵塞的问题。实现了连续化生产。

34、4、本发明能实现催化剂水溶液的回收利用。

35、综上,本发明与现有技术相比,原子经济性高,反应中唯一副产物为水,清洁零污染;同时催化剂简单易得,能够再生利用,因而成本低。本工艺具有收率高、成本低、工艺简单、无三废排放、利于工业化放大的特点。

- 还没有人留言评论。精彩留言会获得点赞!