一种水性聚氨酯及其制备方法和应用与流程

本发明属于聚氨酯材料,具体涉及一种水性聚氨酯及其制备方法和应用。

背景技术:

1、目前,合成革拥有不错的综合性能,被广泛应用于制鞋、服装、箱包等行业。传统合成革技术的原料均采用油性聚氨酯,在生产过程中有n,n-二甲基甲酰胺(dmf)溶剂挥发,其中还可能残留某些有毒化学成分,对生产者及使用者的身心健康造成极大伤害。水性聚氨酯采用天然无污染的水作为溶剂,在生产和使用过程中没有有毒气体释放,对人体没有伤害。水性树脂是符合当今国际化工产品发展方向和发展潮流的,是竞争国际市场的重要发展战略,因此水性聚氨酯合成革已成为目前发展最快的合成革品种之一,市场潜力非常巨大。

2、目前制备水性聚氨酯分散体的方法是,在分子主链上引入亲水扩链剂,使树脂获得亲水性,分散在水中,因此水性聚氨酯树脂耐水性较差。cn102093517a通过含氟聚硅氧烷和丙烯酸对水性聚氨酯进行改性,配合后续辐射固化用于合成革面料,提高耐水、耐酸碱、耐溶剂性能。cn106478919a将联萘酚引入水性聚氨酯的主结构,用于服装革面料,提高其耐磨性和耐折性。cn105968309a使用聚硅氧烷和聚碳酸酯多元醇,使水性聚氨酯合成革面料手感柔软而不粘,具有良好的耐水解、常温和低温挠曲性能。

3、在软质合成革面料上,水性聚氨酯面料的手感没有溶剂型面料丰满,塑胶感严重,另一方面,传统的合成革用聚氨酯材料可以通过对分子量方面的控制使材料做到模量低,手感柔软而表面不发粘,而水性聚氨酯材料由于在分子量等方面的局限性很难做到低模量而不发粘。大部分的研究工作者都是通过传统地引入聚硅氧烷多元醇或含氟物质来平衡柔软和发粘,但是其效果有限,并且聚硅氧烷多元醇或含氟物质用量较多时会导致乳化困难,并且使树脂机械强度大大下降。

4、在手感极其柔软的情况下实现水性聚氨酯优异的滑爽性能是很困难的。另外,可自修复的合成革面料树脂也越来越受到市场的重视与青睐。因此,如何提供一种水性聚氨酯树脂用于软质合成革面料,兼顾合成革的柔软性、干滑性、展色性、耐水解性和自修复性,已成为现有技术亟待解决的技术问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种水性聚氨酯及其制备方法和应用。本发明中通过对水性聚氨酯的制备原料进行设计,进一步通过聚酯多元醇、多官能度聚醚、胍基盐扩链剂和后扩链剂的使用,制备得到了性能优异的水性聚氨酯,由此制备得到的水性聚氨酯适用于制备软质合成革面层。

2、为达此目的,本发明采用以下技术方案:

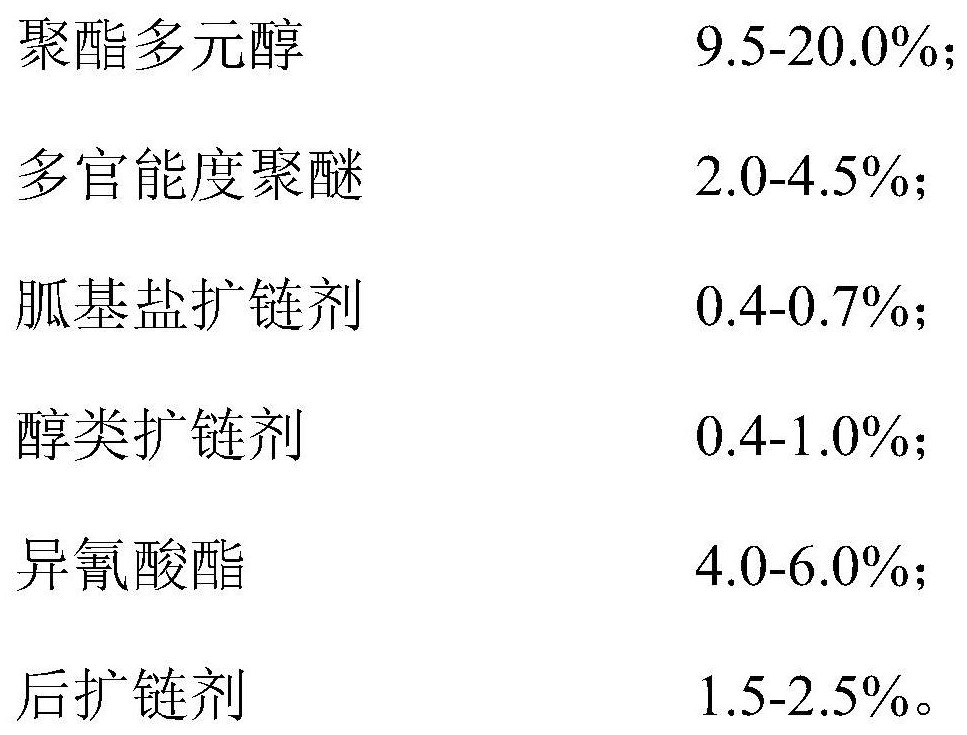

3、第一方面,本发明提供一种水性聚氨酯,所述水性聚氨酯的制备原料包括如下质量百分含量的组分:

4、

5、本发明中,通过对水性聚氨酯的制备原料进行设计,进一步通过聚酯多元醇的使用,使得由水性聚氨酯制备得到的软质合成革面层具有优异的柔软性、干滑性和展色性;通过多官能度聚醚和胍基盐扩链剂的协同使用,使得水性聚氨酯具有较好的耐水解性;通过后扩链剂的使用,使得水性聚氨酯具有较好的可自修复性。

6、本发明中,通过控制各组分的用量在特定的范围内,通过各组分的配合作用,制备得到了综合性能优异的水性聚氨酯。

7、本发明中,进一步通过控制多官能度聚醚和胍基盐扩链剂的用量在特定的范围内,通过特定用量的多官能度聚醚和胍基盐扩链剂的协同作用,可进一步提高水性聚氨酯的耐水解性。

8、以本发明提供的水性聚氨酯的制备原料总量为100%计,所述聚酯多元醇的质量百分含量可以是9.5%、10.2%、11.0%、11.8%、12.1%、12.2%、13.0%、14.2%、15.4%、16.6%、17.0%、17.9%、18.8%或20.0%等。

9、所述多官能度聚醚的质量百分含量可以是2.0%、2.0%、2.2%、2.6%、2.7%、3.2%、3.3%、3.8%、4.1%或4.5%等。

10、所述胍基盐扩链剂的质量百分含量可以是0.4%、0.45%、0.5%、0.55%、0.6%、0.64%、0.67%或0.7%等。

11、所述醇类扩链剂的质量百分含量可以是0.4%、0.43%、0.45%、0.5%、0.6%、0.7%、0.72%、0.75%、0.77%、0.82%、0.9%、0.95%或1.0%等。

12、所述异氰酸酯的质量百分含量可以是4.0%、4.3%、4.8%、5.1%、5.5%、5.6%或6.0%等。

13、所述后扩链剂的质量百分含量可以是1.5%、1.52%、1.58%、1.68%、1.75%、1.77%、1.84%、1.93%、2.0%、2.12%、2.3%或2.5%等。

14、以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

15、作为本发明的优选技术方案,所述聚酯多元醇选自聚己二酸新戊二醇酯、聚己二酸己二醇新戊二醇酯或二聚酸聚酯中的任意一种或至少两种组合,其中典型但非限制性的组合包括:聚己二酸新戊二醇酯和聚己二酸己二醇新戊二醇酯的组合、聚己二酸新戊二醇酯和二聚酸聚酯的组合、聚己二酸己二醇新戊二醇酯和二聚酸聚酯的组合等。

16、本发明中,通过选用结晶性相对较弱的聚酯多元醇,使得由水性聚氨酯制备得到的软质合成革面层具有优异的柔软性、干滑性和展色性;若选用结晶性相对较好的聚酯多元醇(如聚己二酸丁二醇酯),制备得到的水性聚氨酯性能较差,手感较硬。

17、优选地,所述聚酯多元醇的数均分子量为1000-3000g/mol,例如可以是1000g/mol、1200g/mol、1400g/mol、1600g/mol、1800g/mol、2000g/mol、2200g/mol、2400g/mol、2600g/mol、2800g/mol或3000g/mol等。

18、优选地,所述多官能度聚醚包括三官能度聚氧乙烯聚醚、四官能度聚氧乙烯聚氧丙烯聚醚或六官能度聚氧乙烯聚氧丙烯聚醚中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:三官能度聚氧乙烯聚醚和四官能度聚氧乙烯聚氧丙烯聚醚的组合、三官能度聚氧乙烯聚醚和六官能度聚氧乙烯聚氧丙烯聚醚的组合、四官能度聚氧乙烯聚氧丙烯聚醚和六官能度聚氧乙烯聚氧丙烯聚醚的组合。

19、优选地,所述多官高分子量聚醚的数均分子量为3000-4000g/mol,例如可以是3000g/mol、3100g/mol、3200g/mol、3300g/mol、3400g/mol、3500g/mol、3600g/mol、3700g/mol、3800g/mol、3900g/mol或4000g/mol等。

20、优选地,所述胍基盐扩链剂由二羟甲基丙酸与胍基化合物进行酰胺化反应制备得到。

21、优选地,所述胍基化合物中包括亚甲基伯胺基。

22、优选地,所述胍基化合物包括双胍基己胺、双胍基正辛胺。

23、本发明中,胍基盐扩链剂可以采用如下方法制备:

24、在装有温度计、回流冷凝管、分水器的三口烧瓶中,加入1mol二羟甲基丙酸,1.0~1.1mol双胍基胺,1g氯化亚砜催化剂,加热至预定温度145~165℃,进行脱水反应,反应共计3h,测量产物酸值,酸值在0.1mgkoh/g以下即可结束反应,得到所述胍基盐扩链剂。

25、作为本发明的优选技术方案,所述醇类扩链剂包括1,4-丁二醇、1,6-己二醇、新戊二醇或2-甲基丙二醇的任意一种或至少两种组合,其中典型但非限制性的组合包括:1,4-丁二醇和1,6-己二醇的组合、新戊二醇和1,6-己二醇、新戊二醇和2-甲基丙二醇的组合等。

26、优选地,所述异氰酸酯包括异佛尔酮二异氰酸酯、1,6-己二异氰酸酯、二环己基甲烷二异氰酸酯、甲苯二异氰酸酯或二苯甲烷-4,4′-二异氰酸酯中的任意一种或至少两种组合,其中典型但非限制性的组合包括:异佛尔酮二异氰酸酯和1,6-己二异氰酸酯的组合、1,6-己二异氰酸酯、二环己基甲烷二异氰酸酯和甲苯二异氰酸酯的组合、1,6-己二异氰酸酯、二环己基甲烷二异氰酸酯、甲苯二异氰酸酯和二苯甲烷-4,4′-二异氰酸酯的组合、异佛尔酮二异氰酸酯、1,6-己二异氰酸酯、二环己基甲烷二异氰酸酯、甲苯二异氰酸酯和二苯甲烷-4,4′-二异氰酸酯的组合等。

27、优选地,所述后扩链剂包括乙二胺和壳聚糖。

28、优选地,所述乙二胺和壳聚糖的质量比为1:(0.5~17),例如可以是1:0.5、1:0.9、1:1.2、1:1.5、1:2、1:3、1:4、1:5、1:6、1:6、1:8、1:9、1:10、1:11、1:12、1:13、1:14、1:15、1:16.5或1:17等。

29、本发明中,通过控制乙二胺和壳聚糖的质量比在特定的范围内,可进一步提高水性聚氨酯的可自修复性。若乙二胺和壳聚糖的质量比过小或过大,均会对水性聚氨酯的可自修复性造成不利影响。

30、优选地,所述壳聚糖的分子量为4000-10000g/mol(例如可以是4000g/mol、4500g/mol、5000g/mol、5500g/mol、6000g/mol、6500g/mol、7000g/mol、7500g/mol、8000g/mol、8500g/mol、9000g/mol、9500g/mol或10000g/mol等),优选为5000g/mol。

31、作为本发明的优选技术方案,所述水性聚氨酯的制备原料中还包括催化剂0.01-0.03%,例如可以是0.01%、0.012%、0.014%、0.016%、0.018%、0.020%、0.022%、0.024%、0.026%、0.028%或0.03%等。

32、优选地,所述催化剂选自二月桂酸二丁基锡、异辛酸铋、新癸酸铋的任意一种或至少两种组合。

33、优选地,所述水性聚氨酯的制备原料中还包括稀释剂20.0-25.0%(例如可以是20.0%、20.5%、21.0%、21.7%、22.0%、22.5%、23.0%、23.7%、24.2%、24.7%或25%等),进一步优选为20.0-24.7%。

34、优选地,所述稀释剂包括丙酮。

35、优选地,所述水性聚氨酯的制备原料中还包括余量的溶剂。

36、优选地,所述溶剂包括水。

37、作为本发明的优选技术方案,所述水性聚氨酯的制备原料包括如下质量百分含量的组分:

38、

39、

40、本发明中,通过进一步调整水性聚氨酯制备原料中各组分的用量在特定范围内,可进一步提高水性聚氨酯的综合性能。

41、第二方面,本发明提供一种如第一方面所述的水性聚氨酯的制备方法,所述制备方法包括如下步骤:

42、(1)将聚酯多元醇、多官能度聚醚、异氰酸酯和催化剂混合,进行第一次保温反应;

43、(2)向步骤(1)得到的反应体系中加入胍基盐扩链剂和醇类扩链剂,进行第二次保温反应后,进行第一次冷却,加入稀释剂,进行第二次冷却;

44、(3)向步骤(2)得到的反应体系中加入溶剂,搅拌至完全乳化后,再加入后扩链剂,进行第三次保温反应,得到所述水性聚氨酯。

45、作为本发明的优选技术方案,步骤(1)所述混合前还包括预处理的步骤,所述预处理的方法包括:分别将聚酯多元醇、多官能度聚醚进行脱水处理。

46、优选地,所述脱水处理的方法包括减压蒸馏脱水。

47、优选地,所述减压蒸馏脱水的温度为110-120℃(例如可以是110℃、111℃、112℃、113℃、114℃、115℃、116℃、117℃、118℃、119℃或120℃等),时间为1-3h(例如可以是1h、1.5h、2h、2.5h或3h等)。

48、优选地,所述减压蒸馏脱水的压强为-0.1~-0.09mpa,例如可以是-0.1mpa、-0.091mpa、-0.092mpa、-0.093mpa、-0.094mpa、-0.095mpa、-0.096mpa、-0.097mpa、-0.098mpa、-0.099mpa或-0.09mpa等。

49、优选地,步骤(1)所述混合的温度为60-65℃,例如可以是60℃、61℃、62℃、63℃、64℃或65℃等。

50、优选地,步骤(1)所述第一次保温反应的温度为80-100℃(例如可以是80℃、82℃、84℃、86℃、88℃、90℃、92℃、94℃、96℃、98℃或100℃等),所述第一次保温反应的时间为2-3h(例如可以是2h、2.5h或3h等)。

51、作为本发明的优选技术方案,步骤(2)所述第二次保温反应的温度为75-90℃(例如可以是75℃、77℃、80℃、81℃、84℃、86℃、88℃或90℃等),时间为1-3h(例如可以是1h、1.5h、2h、2.5h或3h等)。

52、优选地,步骤(2)所述第一次冷却的温度为60-65℃,例如可以是60℃、61℃、62℃、63℃、64℃或65℃等

53、优选地,所述加入稀释剂的方法包括滴加。

54、优选地,所述滴加的速率为10-50ml/min,例如可以是10ml/min、15ml/min、20ml/min、25ml/min、30ml/min、35ml/min、40ml/min、45ml/min或50ml/min等。

55、优选地,所述第二次冷却的温度为20-30℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃等。

56、优选地,步骤(3)所述搅拌的转速为1500-2500rpm,例如可以是1500rpm、1600rpm、1700rpm、1800rpm、1900rpm、2000rpm、2100rpm、2200rpm、2300rpm、2400rpm或2500rpm等。

57、优选地,步骤(3)所述第三次保温反应的温度为40-60℃(例如可以是40℃、42℃、44℃、46℃、48℃、50℃、52℃、54℃、56℃、58℃或60℃等),时间为20-50min(例如可以是20min、25min、30min、35min、40min、45min或50min等)。

58、优选地,进行所述第三次保温反应后还包括后处理的步骤,所述后处理的方法包括减压蒸馏;

59、优选地,所述减压蒸馏的压强为-0.1~-0.09mpa,例如可以是-0.1mpa、-0.091mpa、-0.092mpa、-0.093mpa、-0.094mpa、-0.095mpa、-0.096mpa、-0.097mpa、-0.098mpa、-0.099mpa或-0.09mpa等。

60、优选地,步骤(1)~步骤(3)均在保护气氛围中进行。

61、优选地,所述保护气包括氮气。

62、作为本发明的优选方案,所述水性聚氨酯的制备方法具体包括如下步骤:

63、(1)分别将聚酯多元醇、多官高分子量聚醚,在110~120℃、-0.1~-0.09mpa的条件下,进行减压蒸馏脱水1~3h;

64、在保护气氛围中,在60-65℃下,将减压蒸馏脱水后的聚酯多元醇、减压蒸馏脱水后的多官能度聚醚、异氰酸酯和催化剂混合后,在80~100℃下进行第一次保温反应2~3h;

65、(2)在保护气氛围中,向步骤(1)得到的反应体系中加入胍基盐扩链剂和醇类扩链剂,在75~90℃下进行第二次保温反应1-3h后,进行第一次冷却至60-65℃,然后以10-50ml/min的速率向其中滴加稀释剂,进行第二次冷却至20-30℃;

66、(3)在保护气氛围中,向步骤(2)得到的反应体系中加入溶剂,在转速为1500-2500rpm的条件下,搅拌至完全乳化,再加入后扩链剂,在40-60℃进行第三次保温反应20-50min,在-0.1~-0.09mpa下进行减压蒸馏,得到所述水性聚氨酯。

67、第三方面,本发明提供一种如第一方面所述的水性聚氨酯的应用,所述水性聚氨酯用于制备软质合成革面层。

68、与现有技术相比,本发明具有以下有益效果:

69、(1)本发明中,通过对水性聚氨酯的制备原料进行设计,进一步通过特定聚酯多元醇、多官能度聚醚、胍基盐扩链剂和后扩链剂的使用,并控制多官能度聚醚、胍基盐扩链剂的用量在特定的范围内,制备得到了性能优于的水性聚氨酯,由此制备得到的水性聚氨酯适用于制备软质合成革面层。

70、(2)本发明中,通过进一步控制后扩链剂中乙二胺和壳聚糖的使用,并控制二者的质量比在特定的范围内,进一步提高了水性聚氨酯的性能。

- 还没有人留言评论。精彩留言会获得点赞!