一种直投式速熔胶粉改性剂、再生沥青混合料及其制备方法与流程

本发明涉及道路工程再生资源回收利用,具体涉及一种直投式速熔胶粉改性剂、再生沥青混合料及其制备方法。

背景技术:

1、近年来,我国公路养护里程占公路总里程比例不断上升。在庞大的公路养护里程基数下,我国对沥青混凝土路面的维修与养护工程依然主要是以新沥青、新集料来重新铺筑沥青混凝土路面,而旧沥青路面经铣刨机铣刨下来的大量沥青混合料回收料(ldp)并未得到很好再生循环利用,大多数的ldp都采取了集中堆放或填埋,这不仅占用了原有的土地资源而且会对周边环境造成一定的污染,另外沥青混凝土路面的新建、改建和扩建等工作也需要大量的新沥青以及新集料,石油沥青价格也在逐年上升,砂石原料等不可再生资源的大量开采会造成生态环境的破坏。旧沥青路面再生技术主要分为厂拌热再生、就地热再生、厂拌冷再生和就地冷再生。在所有再生利用技术中厂拌热再生技术适用范围最广。但目前传统厂拌热再生的ldp掺配率一般为30%以下,旧沥青混合料利用率较低。虽然现有干法工艺制备的再生沥青混合料可以实现ldp掺量在50%以上,且具有较好的路用性能,但干法改性剂多为sbs改性剂,材料成本高,不利于在高等级公路中、下面层及低等级公路中大面积推广。

2、近年来,随着交通行业及汽车工业的迅猛发展,每年在全世界范围内都会产生大量的废旧轮胎,这不仅占用了许多公共资源,而且还极有可能引发火灾,从而对人类的安全构成潜在威胁,并造成环境污染。将废旧轮胎制成胶粉应用于道路工程中,不但可以有效利用橡胶的高弹特性和优异的高、低温性能,也是实现降本增效,迎合双碳目标的重要举措。因此,如何将废旧轮胎所得胶粉用于制备再生沥青混合料成为亟待解决的问题。

技术实现思路

1、本发明的目的旨在克服现有技术中的不足,提供一种直投式速熔胶粉改性剂,可以实现再生料以任意比例掺加,使废旧铣刨料实现改性再生,且显著降低改性剂的综合成本。同时,该直投式速熔胶粉改性剂熔融指数mfr>2.0g/10min,高于常规sbs改性剂,可实现135~155℃条件下在沥青中快速熔融,解决了常规干法直投改性剂高温熔融效果差,改性效果不理想的弊端。环烷油、偶联剂和抗氧剂的结合,不但补充了老化沥青中丢失的轻组分,实现沥青的组分和性能再生,也使胶粉充油后,促使沥青胶体结构发育转变,依靠界面凝胶膜与沥青实现弱连接,起到物理加筋作用,进一步形成交联网络结构,充分发挥出聚合物改性剂优异的高、低温性能,提升再生沥青混合料的长期耐久性。

2、此外,本发明提供了直投式速熔胶粉改性剂的制备方法,采用胶粉与sbs改性剂复配的形式,制备了该直投式速熔胶粉改性剂,具体地,以橡胶粉、苯乙烯类热塑性弹性体、热塑性树脂、橡胶软化剂为主要原材料,辅以接枝剂、偶联剂、高效稳定剂、抗氧剂和分散剂制备而成。该方法相比现有湿法橡胶改性沥青,避免了热存储离析的问题和新旧沥青融合均匀性的难题,实现了再生料的改性再生。相比常规干法直投改性剂,本发明所提供的直投式速熔胶粉改性剂造价低,熔融指数高,具有高温速熔的效果,可有效提高干法工艺中改性剂的改性效果,提升再生沥青混合料的性能,在高等级公路中、下面层及低等级公路全结构层中应用可以充分体现经济优势。

3、为实现上述目的,本发明提供如下技术方案:

4、一种直投式速熔胶粉改性剂,由如下质量分数的原料组成:40~46wt.%胶粉、14~18wt.%苯乙烯类热塑性弹性体、12~16wt.%热塑性树脂、10~14wt.%橡胶软化剂、4~8wt.%接枝剂、1~3wt.%偶联剂、1~3wt.%交联稳定剂、2~4wt.%抗氧剂和2~5wt.%分散剂。

5、优选的,所述胶粉粒径为60~80目,为单一材料,采用低温粉碎方法获得,所述胶粉通过微波脱硫活化工艺进行预处理,以改善或恢复其表面的化学活性。

6、与常温粉碎胶粉相比,其平均粒度较小,热老化和氧化现象小,性能略高于常温粉碎法制得的胶粉。采用微波场对胶粉进行脱硫活化,其原理是微波场是一个频率变化极高的交变电场,极性基团在微波作用下将迅速改变自己的方向而摆动。胶粉多由硫化后的橡胶制品被粉碎而得,胶粉的分子间及大分子内均存在s-s键和s-c键,若将硫桥作为一种硫醚键的偶极矩,则硫化胶在电场中均可发生偶极极化。另一方面,硫化胶中都含有炭黑,炭黑吸收微波的能力很强,并且硫醚键的偶极矩较大,在微波场中,该处获得的能量也较大从而使得含有炭黑的硫化胶在微波能的作用下可能发生s-s或s-c键断裂,因而硫化胶的网状结构被破坏并获得塑性,胶粉颗粒活化变软,从而提升了其在高温条件下与轻质组分融合再生的速率。

7、优选的,苯乙烯类热塑性弹性体为sbs(苯乙烯-丁二烯-苯乙烯嵌段共聚物)和seps(苯乙烯-乙烯/丙烯-苯乙烯嵌段共聚物)的组合物;组合物中,sbs为65~85wt.%,seps为15~35wt.%。sbs可以显著改善沥青的低温性能、抗冲击性能和屈挠性能,改善沥青路面的长期耐久性;seps是sis的加氢产品,分子链规整度较低,不易结晶,比部分结晶的sebs具有更好的柔韧性和高弹性。

8、sis是苯乙烯和共轭二烯烃组成的嵌段共聚物,中部的软段由聚异戊二烯橡胶段组成,其中不饱和共轭二烯键的化学性质比较活泼,性能不稳定,因此限制了它们在户外环境中的广泛使用。若采用选择性加氢的方法,使sis中的双键饱和,制成的seps具有很多的优异的性能,特别是在耐热性、抗老化性和力学性能有很大的改进。特别是作为改性剂添加到沥青混合料中,路面长期经受行车荷载和高温、紫外线作用,采用加氢后的seps相比sis,其混合料路用性能更优。

9、优选的,所述热塑性树脂为低密度聚乙烯ldpe和乙烯-醋酸乙烯共聚物eva的混合物,其中,ldpe为32~58wt.%,eva为42~68wt.%,所述热塑性树脂的规格优选为60~80目。热塑性树脂熔点为100~115℃,ldpe具有优异的低温柔性,对提高再生沥青混合料改性剂熔融指数和改善再生沥青混合料的低温性能具有重要作用,eva与沥青有较好相容性,在一定程度上能改善沥青高温方面的性能。

10、优选的,所述橡胶软化剂为环烷油和邻苯二甲酸二辛酯dop按6:4的质量比例复配得到的混合物。

11、环烷油具有饱和环状碳链结构,具有低倾点,高密度、高粘度等特点,在环状碳链上通常还会连接着饱和支链,具有高溶解力,与部分树脂及聚合物有良好的互溶性,可以改善聚合物的低温性能,但在老化沥青再生方面具有一定的局限性,单独添加环烷油,再生沥青的低温延度和高温软化点难以同时兼顾。而邻苯二甲酸二辛酯具有增塑效率高、挥发性较低、低温柔软性较好,耐热性和耐候性良好的特点,将将环烷油和邻苯二甲酸二辛酯按一定比例混合,可以显著改善老化沥青再生后的低温性能,且对高温软化点影响不明显。

12、优选的,所述接枝剂为乙撑双硬脂酸酰胺和马来酸酐(mah)按7:3的质量比例复配所得混合物。乙撑双硬脂酸酰胺除了在高分子制品中起到润滑、提升表面光泽外,其结构中含有的极性酰胺基团和两个长碳链的疏水基团,高温条件下可以与聚合物改性剂、沥青等发生化学反应,提升沥青与改性剂的交联程度,使其具有高温流动性好、低温粘性大等特点。马来酸酐中的马来酸酐基团与树脂的端羟基进行酯化反应,生成了接枝物,从而将不相容的极性和非极性物质进行化学偶联。

13、优选的,所述偶联剂为硅烷偶联剂z-6011。硅烷偶联剂具有能与无机材料(如玻璃、水泥、金属等)结合的反应性基团和与有机材料(如合成树脂等)结合的反应性基团。因此,通过硅烷偶联剂可使两种性能差异很大的材料界面偶联起来,从而提高复合材料的性能和增加黏结强度,并获得性能优异、可靠的新型复合材料。

14、硅烷偶联剂对无机材料的作用机理为硅烷在无机材料表面形成单分子层模型,如图1中所示,包括以下过程:①水解官能团水解成si-oh;②si-oh之间相互缩合反应形成含有-oh的低聚物;③含有-oh的低聚物与无机基材表面形成氢键;④低聚物-oh与无机物表面-oh加热脱水缩合。

15、硅烷偶联剂对有机材料的作用机理如图2中所示,包括以下过程:①对树脂“润湿”性改良;②对树脂互溶性改良;③与树脂形成化学键;④与树脂间的氢产生结合键。

16、优选的,所述交联稳定剂为硫磺和特丁基对苯二酚按4:1的质量比例复配所得混合物。硫与沥青发生化学作用,产生交联物质使沥青分子链从二维结构变为三维网状结构,沥青中分子链间的相对滑移受到约束,使沥青粘度提高。硫与沥青的化学反应是硫对沥青的氧化,氧化作用中产生了硫醇、硫醚、亚砜、砜等含氧官能团,这些含氧官能团使沥青中分子链极性增大,相互作用增强,分子链内旋转受阻而使沥青具有较大刚性,因此,硫使沥青的粘性增加,针入度减小,高温抗流动能力增强,表现出具有较强的高温稳定性。特丁基对苯二酚具有良好的抗氧化作用,可增强聚合物在高温环境下的稳定性。

17、交联稳定剂的作用机理包括如下:

18、(1)s与苄基碳自由基反应,如图3中所示;(2)s与烯丙基碳反应,如图4中所示;

19、优选的,所述抗氧剂为国产抗氧剂1010。抗氧剂1010是一种对高聚物受氧化并出现老化现象能起到延缓作用的化学物质。当其在聚合物体系中仅少量存在时,就可延缓或抑制聚合物氧化过程的进行,从而阻止聚合物的老化并延长其使用寿命。

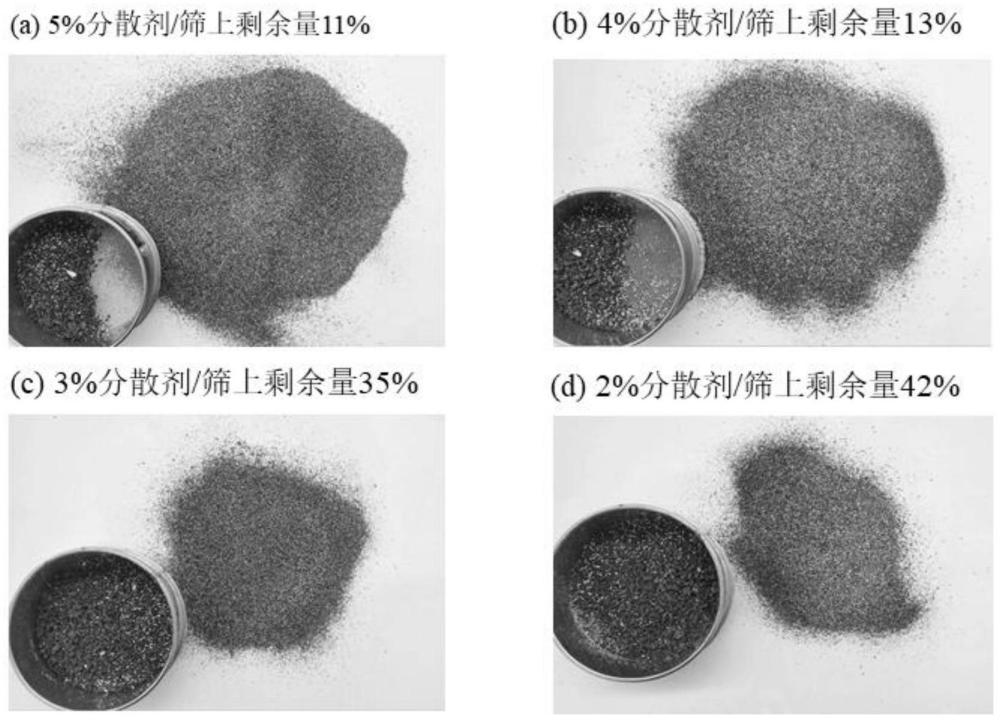

20、优选的,所述分散剂选用硅酸盐类的滑石粉,滑石粉粒径为625~800目。由于滑石粉粒径小,比表面积大,以吸附于改性剂表面,在改性剂间起到分散、润滑作用,防止改性剂的结团。

21、本发明还提供所述直投式速熔胶粉改性剂的制备方法,包括如下操作步骤:

22、1)将苯乙烯类热塑性弹性体、热塑性树脂分别磨细,与胶粉预混后得到粉料;

23、2)将步骤1)所述粉料于40~50℃下保温5~10min,再将橡胶软化剂均匀喷洒至所述粉料上,混合均匀得到预混料;

24、3)在步骤2)的温度下,向所述预混料中加入接枝剂、偶联剂,混合均匀,再加入交联稳定剂、抗氧剂,混合均匀得到混合料;

25、4)在步骤3)的温度下,向所述混合料中投入分散剂,混合均匀,获得直投式速熔胶粉改性剂。

26、优选的,所述步骤1)中将苯乙烯类热塑性弹性体和热塑性树脂磨细至60~80目;加入胶粉,机械拌合40~60s。

27、优选的,所述步骤2)、步骤3)、步骤4)中混合的方式为采用机械拌合装置拌合40~50s。

28、本发明还提供由所述直投式速熔胶粉改性剂的再生沥青混合料,由以下质量分数的组分组成:50~96wt.%的铣刨料、0~50wt.%的新集料、0.12~0.24wt.%的再生剂、1~3wt.%的基质沥青、1~2wt.%的矿粉、0.3~0.6wt.%的直投式速熔胶粉改性剂;其中,新集料和铣刨料的总量占94~96wt.%。

29、本发明还提供上述再生沥青混合料的制备方法,包括以下步骤,

30、s01,将铣刨料通过微波设备加热到160~170℃,喷入再生剂拌合20-30s;

31、s02,再加入新集料和直投式速熔胶粉改性剂拌合30~60s;新集料的加热温度为175~185℃;拌合温度为170~175℃;

32、s03,再加入基质沥青拌合30~60s;拌合温度为170~175℃;

33、s04,最后加入矿粉拌合30~60s;拌合温度为170~175℃。

34、与现有技术相比,本发明的有益效果:

35、1、本发明所述直投式速熔胶粉改性剂以干法直投的方式,代替常规湿法改性,解决了常规湿法改性沥青热存储稳定性差,改性剂添加量不可控的问题。

36、2、本发明所述直投式速熔胶粉改性剂,主要原料为废旧胶粉,替代大部分价格高昂的sbs改性剂,显著降低材料成本,适用性更广,为在低等级公路、农村公路中大范围推广应用打下了基础。

37、3、本发明所述直投式速熔胶粉改性剂,胶粉的粒径为60~80目,采用微波脱硫活化工艺对胶粉进行预处理,以改善或恢复其表面的化学活性。

38、4、本发明所述直投式速熔胶粉改性剂除废旧胶粉外,还添加了苯乙烯类聚合物和热塑性树脂,既保持了聚合物改性剂良好的高、低温性能,又提升了改性剂的熔融指数,直投式速熔胶粉改性剂熔指高(mfr>2.0g/10min),远高于常规sbs改性剂和橡胶沥青改性剂,135~155℃条件下在沥青中快速熔融,解决了常规干法直投改性剂高温融化时间长,改性效果不理想的弊端,提升了再生沥青混合料的性能。

39、5、本发明所述直投式速熔胶粉改性剂中的接枝剂含有的极性基团,高温条件下可以与聚合物改性剂、沥青等发生化学反应,提升沥青与改性剂的交联程度,使其具有高温流动性好、低温粘性大等特点。

40、6、本发明所述直投式速熔胶粉改性剂实现了废旧料的改性再生,解决了常规再生沥青混合料中废旧料掺量低、难以改性再生的难题,其再生后混合料的高、低温性能得到了显著提升。

41、7、本发明所述直投式速熔胶粉改性剂中的橡胶软化剂为环烷油和邻苯二甲酸二辛酯dop按6:4的质量比例复配所得的混合物,环烷油具有饱和环状碳链结构,环上通常还会连接着饱和支链,使环烷油既具有芳香烃类材料优异的低温性能,又具有与橡胶、树脂、聚合物等具有良好的增塑和互溶性。

42、8、本发明所述直投式速熔胶粉改性剂与沥青接触后,胶粉颗粒体积熔胀,吸收沥青中的轻质组分,通过组分迁移促使沥青胶体结构的发育转变;随后胶粉颗粒通过凝胶膜连接,形成连续相的混熔体系;之后胶粉颗粒脱硫降解,与沥青发生物质交换,对沥青胶体体系进行化学改性;即使未完成降解的胶粉颗粒在沥青中悬浮分布,依靠凝胶膜实现弱连接,也可以起到一定程度的物理加筋作用。

43、9、本发明所述直投式速熔胶粉改性剂中添加的硅烷偶联剂既具有能与无机材料(如玻璃、水泥、金属等)发生水解缩聚作用的反应性基团,也可以与有机材料中的基团形成共价键,使两种性能差异很大的材料界面偶联起来,从而提高复合材料的性能和增加黏结强度。

44、10、本发明所述直投式速熔胶粉改性剂中添加了硅酸盐类的滑石粉,滑石粉粒径为625~800目。该分散剂价格低,粒径小,比表面积大,可以吸附于改性剂表面,使充油后的改性剂具有良好的分散性,避免因改性剂结团而影响改性效果。

45、11、本发明所提供的直投式速熔胶粉改性剂中橡胶软化剂、偶联剂和抗氧剂的添加,补充了废旧沥青丢失的轻组分,实现组分还原与性能提升,促进胶粉、热塑性弹性体及热塑性树脂在沥青中的溶胀发育速度,充分发挥出聚合物改性剂优异的高、低温性能,改善再生沥青混合料的疲劳性能。

- 还没有人留言评论。精彩留言会获得点赞!