耐磨玻璃微珠及其制备方法和应用与流程

本发明涉及橡胶加工,具体涉及一种耐磨玻璃微珠及其制备方法和应用。

背景技术:

1、橡胶制品是以天然橡胶以及合成橡胶为原料生产的各种橡胶产品,其不仅包括日用、医用等轻工橡胶产品,还包括采掘、交通、建筑、机械、电子等重工业和新兴产业所采用各种橡胶制生产设备或零部件。随着社会的发展,大部分橡胶制品朝着轻量化的方向发展。

2、空心玻璃微珠不但具有质轻的特点,还具有导热系数低、隔音、绝缘性好、流动性好等特点。所以,空心玻璃微珠不但能作为橡胶制品的轻质填料,还能作为其功能材料,使橡胶制品轻量化发展的优选轻质填料之一。例如,中国发明专利申请cn 110204803 a中公开了一种轻比重橡胶制品,包括以下重量份的原料:天然橡胶10-32份、顺丁橡胶30-95份、丁苯橡胶0-20份、空心玻璃微珠4-20份、活性剂6-10份、导热剂8-12份、填充剂10-80份、硫化剂1.2-2份、促进剂0.8-1.5份、防老剂1-2份、耐磨剂2-6份、软化剂0-50份,其中,所述耐磨剂可选为聚四氟乙烯微粉。

3、上述发明专利申请中虽然通过添加耐磨剂解决因空心玻璃微珠的添加造成的耐磨性大幅下降的问题,但是聚四氟乙烯微粉粒径为纳米级别,且与橡胶基体和空心玻璃微珠的界面相容性较差,所以聚四氟乙烯微粉在橡胶中存在难以分散和容易析出的问题,从而使得聚四氟乙烯微粉的大量的加入会导致橡胶力学性能变差。

技术实现思路

1、有鉴于此,本发明的主要目的是解决现有技术中橡胶制品难以兼顾质轻和耐磨性的问题,特提供一种耐磨玻璃微珠及其制备方法和应用。具体地,本发明通过对空心玻璃微珠进行耐磨性改性,在空心玻璃微珠的表面形成一层耐磨层:聚四氟乙烯包覆层,该耐磨空心玻璃微珠应用到橡胶制品中,不但能够使橡胶制品减重,可以有效的解决四氟乙烯微粉在橡胶中难以分散的和析出的问题,使橡胶制品在轻量化的同时具有较好的耐磨强度,有效提高橡胶制品的力学性能;同时还能避免或降低橡胶制品在炼胶过程中空心玻璃微珠的破碎。

2、为此,本发明提供一种耐磨玻璃微珠,包括空心玻璃微珠、聚氯乙烯过渡层和聚四氟乙烯包覆层,且所述聚氯乙烯过渡层设置在所述空心玻璃微珠和聚四氟乙烯包覆层之间,其中,所述聚四氟乙烯包覆层的外表面上形成有极性基团。

3、所述聚四氟乙烯包覆层主要是为了增强空心玻璃微珠应用到橡胶制品中的耐磨性的,同时还保证耐磨玻璃微珠应用到橡胶制品中能够实现橡胶制品减重,所以,聚四氟乙烯包覆层的质量为空心玻璃微珠质量的1%~3%,如1%、1.3%、1.5%、1.8%、2%、2.2%、2.5%、2.8%、3%等。由于聚四氟乙烯具有耐高温等优点,所以,使得耐磨玻璃微珠除了具有质轻和耐磨的特点外,还具有有效提高橡胶制品的耐高温老化性能等特点。

4、所述聚四氟乙烯包覆层的外表面上形成的极性基团优选为-oh、-nh2等极性基团,该极性基团主要是由聚四氟乙烯包覆层经过低温等离子处理形成的,如此,上述耐磨玻璃微珠应用到橡胶制品中时,能够有效提高聚四氟乙烯包覆层和橡胶基体的界面结合力。

5、所述聚氯乙烯过渡层的主要作用是为了提高空心玻璃微珠和聚四氟乙烯包覆层之间的界面结合力,由于聚氯乙烯具有较强的极性,所以,所述过渡层既与空心玻璃微珠有较好的界面结合力,又与聚四氟乙烯有较好的界面结合力。综合考虑,聚氯乙烯过渡层的质量为空心玻璃微珠质量的1%~2%,如1%、1.2%、1.4%、1.5%、1.6%、1.8%、2%等。

6、为了确保上述耐磨玻璃微珠在具有质轻及耐磨性能的同时,在应用到橡胶制品中还能有效降低材料密度和增加材料的耐磨性,所述空心玻璃微珠的密度和粒径应不能太大,也不能太小;若空心玻璃微珠的密度比较小,粒径较大,则会使空心玻璃微珠在炼胶时破碎率较高;若空心玻璃微珠的密度比较大,粒径较小,则会使橡胶的减重效果不明显;因此,综合考虑,所述空心玻璃微珠的密度优选为0.4~0.70 g/cm3,如,圣莱特空心微珠新材料有限公司的型号hl40、hl60、hl70的空心玻璃微珠。

7、本发明还提供一种上述耐磨玻璃微珠的制备方法,包括步骤:

8、步骤一、对空心玻璃微珠进行表面活化处理,得到多羟基空心玻璃微珠;

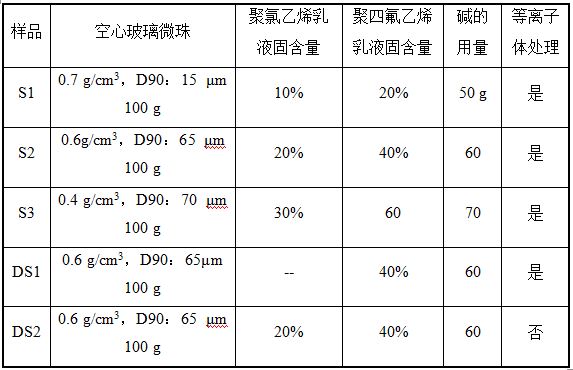

9、步骤二、先将聚氯乙烯乳液和所述多羟基空心玻璃微珠均匀混合,再依次进行干燥和聚氯乙烯塑化处理,将聚氯乙烯包覆到所述多羟基空心玻璃微珠表面,形成一次改性微珠;

10、步骤三、先将所述一次改性微珠和聚四氟乙烯乳液均匀混合,再进行干燥处理使所述一次改性微珠的表面形成聚四氟乙烯包覆层,然后进行加热搅拌处理,使其中的聚氯乙烯塑化,将所述聚四氟乙烯包覆层粘结在所述一次改性微珠的表面,形成二次改性微珠;

11、步骤四、对所述二次改性微珠进行低温等离子处理,制得所述耐磨玻璃微珠。

12、所述步骤一具体包括:先将所述空心玻璃微珠和碱溶液均匀混合,使得空心玻璃微珠表面的羟基被活化,再用去离子水清洗至ph值7~8,然后干燥处理,即可制得所述多羟基空心玻璃微珠。所述碱溶液优选为氢氧化钠溶液、氢氧化钾溶液或两者的任意混合液。所述碱溶液的浓度优选为5%~10%,所述活化时间优选为12~24 h。

13、为使聚氯乙烯充分均匀包覆在空心玻璃微珠表面上,所述步骤二具体包括:先将所述多羟基空心玻璃微珠和聚氯乙烯乳液以30~50 r/min的速度搅拌混合10~30 min,再进行冷冻干燥处理8~10 h,然后再加热搅拌使其中的聚氯乙烯塑化,将聚氯乙烯包覆在所述多羟基空心玻璃微珠的表面,形成聚氯乙烯包覆层,冷却后即可得到所述一次改性微珠。其中,所述聚氯乙烯乳液的固含量优选为10%~30%,如10%、15%、20%、25%、30%等,其中的聚氯乙烯分子量优选在50~100万之间。

14、步骤二之所以优选采用冷冻干燥处理,而不采用其他干燥方式主要是聚氯乙烯的熔点较低,为了避免在干燥过程中聚氯乙烯塑化,使玻璃微珠结块。所述聚氯乙烯乳液和多羟基空心玻璃微珠均匀混合后,经过冷冻干燥处理,聚氯乙烯吸附分散在多羟基空心玻璃微珠表面,无法形成连续的聚氯乙烯包覆层,为了确保聚氯乙烯在玻璃微珠表面形成连续的包覆,所以,需要对聚氯乙烯进行塑化处理。因聚氯乙烯在130℃~150℃的温度下才会塑化,表现出良好的流动性和粘接性能,能够在多羟基空心玻璃微珠的表面形成均匀的连续层,所以,聚氯乙烯的塑化温度优选为130℃~150℃,塑化时间优选为1~2 h。聚氯乙烯加热塑化过程中,通过不断搅拌,将玻璃微珠均匀分散其中,其中,为了聚氯乙烯充分且牢固包覆在玻璃微珠上,所以,搅拌速度不能过大以免聚氯乙烯不能包覆在玻璃微珠上,搅拌速度也不能过小以免聚氯乙烯已塑化但还未包覆玻璃微珠,因此,搅拌速度优选为10~20 r/min,如,10 r/min、12 r/min、14 r/min、15 r/min、16 r/min、18 r/min、20 r/min等。

15、为使聚四氟乙烯充分且均匀包覆在一次改性微珠表面上,所述步骤三具体包括:先所述一次改性微珠和聚四氟乙烯乳液以30~50 r/min的转速混合搅拌4~8 h,再干燥5~10 h使所述依次改性微珠的表面形成聚四氟乙烯包覆层,然后再进行加热搅拌处理,使其中的聚氯乙烯塑化,将聚四氟乙烯包覆层粘结在所述一次改性微珠的表面,冷却后即可得到二次改性微珠。其中,所述聚四氟乙烯乳液固含量优选为20%~60%,如20%、30%、40%、50%、60%等,其中的聚四氟乙烯分子量优选在30~60万之间。

16、在所述步骤三中,一次改性微珠和聚四氟乙烯乳液均匀混合并干燥后,即可在一次改性微珠表面形成连续的聚四氟乙烯包覆层,但该聚四氟乙烯包覆层与一次改性微珠表面的聚氯乙烯包覆层的粘结小,因此后续再次加热使其中的聚氯乙烯包覆层塑化,表现出良好的粘接性能,与聚四氟乙烯包覆层实现粘接,从而使得制得的二次改性微珠中的聚氯乙烯包覆层作为粘接剂将聚四氟乙烯包覆层粘接在空心玻璃微珠的表面。所以,该步骤的加热搅拌处理过程中,加热温度优选为130℃~150℃,加热搅拌时间优选为1~2 h。同样地,该加热搅拌过程主要是为了软化聚氯乙烯包覆层,使其塑化增加聚氯乙烯包覆层和聚四氟乙烯包覆层的结合力,同时为了保证聚四氟乙烯包覆层的连续性,避免其因搅拌而破裂,所以,搅拌速度优选为10~20 r/min,如,10 r/min、12 r/min、14 r/min、15 r/min、16r/min、18 r/min、20 r/min等。

17、所述步骤四主要是对聚四氟乙烯包覆层进行表面活化处理,在其表面形成一些-oh、-nh2等极性基团,以提高与橡胶基体的粘结性能。该步骤四具体包括:在氧气和氮气的混合气氛中,对所述二次改性微珠在常温下进行等离子表面处理,使所述聚四氟乙烯包覆层的表面形成极性基团,制得所述耐磨玻璃微珠。其中,所述混合气氛优选由体积比为(1~3) : (2~6)的氧气和氮气的混合气体组成,如,氧气和氮气的体积比为1:1、1:2、1:3、1:4、1:6、3:2、3:4等,所述等离子表面处理时间优选为30~40 min。本发明还提供一种上述耐磨玻璃微珠在制备橡胶制品中的应用。为了实现橡胶制品有效减重的同时,还保证其耐磨性、抗撕裂性、耐高温老化等性能,所述耐磨玻璃微珠在所述橡胶制品中的质量百分含量优选为5%~15%,如5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%等。其中,所述橡胶制品可以为鞋底、轮胎、减震垫、耐磨密封圈、橡胶地板等。

18、优选地,所述橡胶制品为橡胶鞋大底,按质量份计,其配方包括:烟片胶 10~15份、顺丁橡胶30~40份、丁苯橡胶2~4份、高苯乙烯10~13份、白烟 10~15份、白油 5~8份、润滑剂1~2份、增硬剂1~2份、硬脂酸0.5~0.8份、v-80助剂 0.5~0.8份、103塑解剂1~2份、所述耐磨玻璃微珠4~6份。

19、上述橡胶鞋大底的炼胶工艺包括:先将烟片胶、顺丁橡胶、sbr1502加入密炼机进行密炼,混合均匀,然后加入高苯乙烯,白烟混炼至无烟,再加入配方中除所述耐磨玻璃微珠的其余组分,混炼均匀,最后加入所述耐磨玻璃微珠,直至所述耐磨玻璃微珠混炼均匀;然后将密炼好的混合物转移至开炼机上,加入硫化剂开始开炼直至所有物料成为一块整体;最后将在平板硫化机上进行硫化,硫化温度不低于130℃,硫化时间3-5 min。其中,所述硫化剂可以由is-80、ts-80和dm-60分别按照橡胶质量的0.46%、1.96%、2.31%组成。

20、因此,本发明提供的上述耐磨玻璃微珠不仅具有质轻、耐磨性好,还具有抗压强度高、分散性好等特点,将该耐磨玻璃微珠应用到橡胶制品中,不仅可以降低橡胶制品的重量,还能保证橡胶制品的耐磨性及耐高温性等性能;同时还能避免或降低橡胶制品在炼胶过程中空心玻璃微珠的破碎。如此,使得所述橡胶制品不仅可以用在鞋底中应用,还能应用在轮胎、橡胶减震垫、橡胶耐磨密封圈、橡胶地板等场合。

- 还没有人留言评论。精彩留言会获得点赞!