环氧扩链剂的制备方法与流程

本发明属于有机硅,具体地涉及环氧扩链剂的制备方法。

背景技术:

1、环氧扩链剂是纺织领域重要的一个有机硅中间体原料,广泛被用于制备端环氧硅油。端环氧硅油的制备方法通常分为酸法和碱法,其中,受到含氢硅油的限制,酸法制备端环氧硅油难以制得高粘端环氧硅油,而碱法不受此限制。碱法制备端环氧硅油的原理是采用环氧扩链剂与环硅氧烷进行扩链反应。碱法制备的端环氧硅油的品质直接受环氧扩链剂品质的影响。

2、环氧扩链剂的一种常规制备方法是在pt系催化剂存在下,低含氢硅油与端烯基环氧化合物进行加成反应。这种方法制备的通常残留pt,环氧扩链剂中pt含量以及凝胶物含量都会影响端环氧硅油的色度以及浊度,并且还会影响端环氧硅油氨化的反应活性。另外,在pt系催化剂存在的条件下,硅氢键与双键发生硅氢加成反应的同时,硅氢键还会还原pt催化剂,从而产生副产物,该微量的副产物对环氧扩链剂的品质也有非常大的影响。

3、目前,针对环氧扩链剂制备过程中pt催化残留以及凝胶物残留的问题,主要解决方案是采用固载型催化剂或将pt系催化剂进行络合,制备络合型催化剂。

4、例如,中国专利申请cn112076799a公开了聚合物微球固载铂催化剂及其制备方法与应用,其中采用聚合物微球实现催化剂的固载,以用于硅氢加成。但上述方法使用的催化剂存在固载效率不高,选择性不高等问题。另外,虽然可以通过过滤方式除去残留的固载型催化剂,但很难做到高的转化率。

5、又例如,中国专利申请cn110252411a公开了一种端环氧硅油生产用络合型铂催化剂及其制备方法和用途,其中将pt烯催化剂进行络合制备相对稳定的催化剂,以用于硅氢加成。虽然络合型催化剂具有提高的催化剂稳定性,可以降低后期制备环氧硅油的色度,但无法除去副反应产生的凝胶等杂质,影响后期氨化反应活性。

技术实现思路

1、鉴于此,本发明的目的是针对现有技术中的不足,提供了环氧扩链剂的制备方法,本发明制备方法制备的环氧扩链剂中pt催化剂和凝胶物少,反应活性高。

2、本发明的目的是通过以下技术方案实现的。

3、本发明提供了环氧扩链剂的制备方法,其中,所述制备方法包括以下步骤:在氯铂酸催化剂存在下,使烯丙基缩水甘油醚与含氢硅油进行硅氢加成反应,制得反应产物;以及向反应产物中加入络合剂,在90~130℃的温度下进行络合处理,经过滤得到环氧扩链剂。

4、本技术发明人发现,与采用络合型铂催化剂下相比,直接采用氯铂酸为催化剂进行硅氢加成反应,然后加入络合剂进行处理,过滤后制得的环氧扩链剂,不仅可以降低后期制备环氧硅油的色度,而且可以有效除去副反应产生的凝胶等杂质,后期氨化反应活性高。

5、根据本发明提供的制备方法,其中,所述氯铂酸催化剂选自氯铂酸的异丙醇溶液、氯铂酸的甲苯溶液、氯铂酸的乙醇溶液和氯铂酸的丙酮溶液。优选地,所述氯铂酸催化剂的铂浓度为0.02-3%重量%,优选为0.025~0.080重量%。

6、根据本发明提供的制备方法,其中,基于烯丙基缩水甘油醚和含氢硅油的总重量,以铂重量计,所述氯铂酸催化剂的用量为3~15ppm,优选5~10ppm。

7、根据本发明提供的制备方法,其中,所述烯丙基缩水甘油醚的质量要求包括:含量≥99.5%,水分含量小于等于300ppm,色度小于等于10hazen,总氯含量小于等于50ppm。

8、根据本发明提供的制备方法,其中,所述含氢硅油为端含氢硅油。适合用于本发明的端含氢硅油在25℃下粘度为7~10mm2/s;和/或,硅氢含量为5.2~5.8重量%。进一步地,所述端含氢硅油的色度≤20hazen,浊度≤5ntu,挥发分≤5%。

9、根据本发明提供的制备方法,其中,本发明对烯丙基缩水甘油醚与含氢硅油的比例没有特殊限制,可以采用本领域中已知的常规比例。在一些实施方案中,所述含氢硅油中的硅氢键与所述烯丙基缩水甘油醚中双键的摩尔比为1:1.12~1.5,优选为1:1.12~1.2,例如,1:1.16。

10、根据本发明提供的制备方法,其中,所述络合剂选自:络碱性络合剂,例如,四甲基氢氧化胺硅醇盐;氨基酸改性络合剂,例如,谷氨酸二乙酸四钠;氨基羧酸盐络合剂,例如,乙二胺四甲酸二钠、氨三乙酸钠、二乙烯三胺五羧酸盐;醇胺络合剂,例如,乙醇胺、二乙醇胺、三乙醇胺;磷酸类络合剂,例如,三聚磷酸钠、焦磷酸钠、六偏磷酸钠;和环状配体。

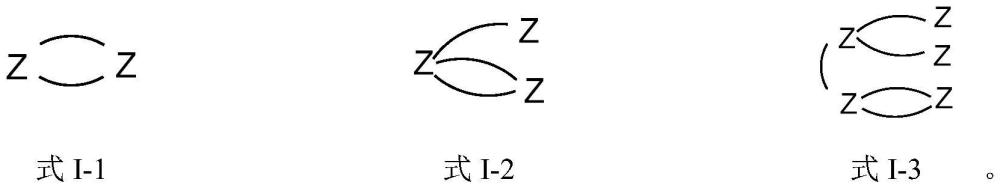

11、所述环状配合体包括单环配体、双环配体、叁环配体。

12、本发明中,所述单环配体的结构可以如下式所示:

13、

14、本发明中,所述双环配体的结构可以如下式所示:

15、

16、

17、本发明中,所述三环配体的结构可以如下式所示:

18、

19、在一些实施方案中,所述环状配合体的结构如下式所示:

20、

21、其中,m为0~99的整数,n为0~99的整数,x选自o、s、n-ch3、n-ch2ph,y选自o、s、n-ch3、n-ch2ph。

22、根据本发明提供的制备方法,其中,所述络合剂选自四甲基氢氧化胺硅醇盐、二苯基-[12]-冠-4、二苯基-[18]-冠-6、二苯基-[24]-冠-8、n,n`-二苄基-4,13-二氮杂-18-冠-6-醚、4,7,13,16,21,24-六氧-1,10-二氮双环[8.8.8]二十六烷。

23、根据本发明提供的制备方法,其中,基于烯丙基缩水甘油醚和含氢硅油的总重量,所述络合剂的用量为0.0005~0.05重量%。例如,基于烯丙基缩水甘油醚和含氢硅油的总重量,所述络合剂的用量可以为0.0005重量%(5ppm)、0.001重量%(10ppm)、0.0015重量%(15ppm)0.002重量%(20ppm)、0.0025重量%(25ppm)、0.003重量%(30ppm)、0.005重量%(50ppm)、0.008重量%(80ppm)、0.01重量%(100ppm)、0.02重量%(200ppm)、0.03重量%(300ppm)、0.04重量%(400ppm)、0.05重量%(500ppm)或其组成的范围。在一些实施方案中,基于烯丙基缩水甘油醚和含氢硅油的总重量,所述络合剂的用量为0.0005~0.003重量%,优选为0.001~0.0025重量%。

24、根据本发明提供的制备方法,其中,所述制备方法包括以下步骤:

25、s100、在惰性气体保护下和在40~80℃,优选地55~65℃的温度下,向烯丙基缩水甘油醚中加入铂催化剂并混合,得到预混物料;

26、s200、在40~80℃,优选地55~65℃的温度下和搅拌条件下,向预混物料中加入含氢硅油进行反应,得到反应产物;

27、s300、向反应产物中加入络合剂,在90~130℃的温度下进行络合处理0.5~2h,经过滤得到环氧扩链剂。

28、在一些实施方案中,所述惰性气体为氮气、氦气。

29、在一些实施方案中,步骤s100中混合的时间为5~20min;和/或,步骤s200中,反应的时间为2~6h。

30、在一些实施方案中,步骤s200中控制含氢硅油的加入速度,以使反应体系中硅氢含量低于安全硅氢含量。本发明中,所述安全硅氢含量为38243ppm。

31、在一些具体实施方案中,步骤s200中在45~90min内将含氢硅油滴加到预混物料中。

32、本发明中,采用硅藻土进行过滤。

33、本发明具有以下优势:与采用络合型铂催化剂下相比,直接采用氯铂酸为催化剂进行硅氢加成反应,然后加入络合剂进行处理,过滤后制得环氧扩链剂,不仅可以降低后期制备环氧硅油的色度,透明度好,而且可以有效除去副反应产生的凝胶等杂质,后期氨化反应活性高。另外,本发明的制备方法可以采用低粘度含氢硅油,提高了制备环氧扩链剂的安全性。

- 还没有人留言评论。精彩留言会获得点赞!