无公害强酸白土法精制提纯油料装置及无公害强酸白土法精制提纯油料方法与流程

本发明涉及油料精制提纯领域,特别是一种无公害强酸白土法精制提纯油料装置及无公害强酸白土法精制提纯油料方法。

背景技术:

1、本文中所述的油料是指需要精制提纯,且经精制提纯之后可以达到预期基础油产品要求的原料。

2、本文中所述的基础油产品是成品油产品的部分或全部的原材料。

3、本文中所述的废渣包括废酸渣、废白土。

4、本文中所述的真空是指在给定的空间内低于标准大气压力的气体状态;本文中的标准大气压力是101325pa。

5、本文中所述的白土是可以吸附油内胶质和沥青质的矿土;本文中所述的白土包括被活化之后的活性白土。

6、本文所述的“无公害强酸白土法精制提纯油料” 是指在无公害的前提之下,向被提纯的油料中加入适量“强酸物料”,使被提纯的油料变成相对清洁的酸洗油和废酸渣;然后再向酸洗油中加入适量“白土”,使被提纯的土洗油变成品质稳定达标的基础油产品和废白土;本述的无公害是指使废气实现达标排放、使废酸渣、废白土实现高效利用,在实施本方法的过程中没有废渣排放。

7、本文所述的“强酸物料”是指将其加入被提纯的油料中且可以脱除被提纯油料中不良组分的强酸性物料。

8、本文所述的“强酸物料”包括:硫酸、三氯化铝等。

9、本文所述的“强酸白土法”包括“硫酸白土法”和“三氯化铝白土法”;两者的共性特征是均有酸性有机废气、废酸渣和废白土产生;两者的个性特征是使用不同的“强酸物料”完成“强酸白土法”的技术使命。

10、“三氯化铝白土法”与“硫酸白土法”相比,酸性气体产量更高、针对设备的腐蚀性更大,因此在防护措施不到位的情况之下,“三氯化铝白土法”比“硫酸白土法”针对环境的污染更大、针对设备的腐蚀更大。

11、强酸白土法是针对油料进行酸精制和白土吸附补充精制的简称。

12、以上所述的硫酸白土法是一种在油料精制行业使用多年的传统精制工艺,该工艺最大的优势是针对能源的消耗非常低,但是因为该工艺的污染问题多年来未能得到解决,所以国家于2011年出台了《hj607-2011废矿物油回收利用污染控制技术规范》推荐性标准,标准中规定“不应使用硫酸/白土法再生废矿物油”;在当时的背景之下,之所以强酸白土法被限制使用,是因为业内的共识弊端是:

13、因为所使用的酸精制罐和白土精制罐都是敞口罐,因此在该工艺实施中,将向大气中排放大量的酸性废气和有机废气。

14、因为所使用的白土精制罐是敞口罐,所以该工艺的加温温度一般在100℃~150℃之间,否则容易发生火灾,因此使用该工艺精制所得的基础油产品纯度低,存在浓烈的酸臭气味、色度深、抗氧化性差、闪点温度低等弊端。

15、该工艺产生的废酸渣和废白土无法实现高效利用,因此这些产物具有较大的污染物特征,潜在巨大环境污染风险。

16、在上述业内共识弊端的影响之下,工信部于2016年1月1日出台了《废矿物油综合利用行业规范条件》,文中指出“严禁使用国家明令淘汰的硫酸精制等强酸精制工艺”。

17、在上述业内共识弊端的影响之下,在油料精制提纯领域使用多年的“强酸白土法”被“溶剂白土法”所替代,但是“溶剂白土法”所存在的弊端是:精制提纯每吨油料的单位能耗相当于“强酸白土法” 单位能耗的数倍,而且仍然产生一定数量的废白土。

18、通过《河北省危险废物利用处置能力建设规划》和《国家发展改革委等部门关于促进炼油行业绿色创新高质量发展的指导意见》了解,发现我国的油料精制提纯行业的弊端是:单位能耗过高、劣质废油(废轧制油、废润滑脂)及相关废渣(废油泥、废油脚、废塑料等)还不能被高效利用。

技术实现思路

1、本发明解决的技术问题是利用组合发明和克服技术偏见的技术方案,提供一种不仅可以使废气实现达标排放,还可以使废渣实现高效利用的无公害强酸白土法精制提纯油料装置。

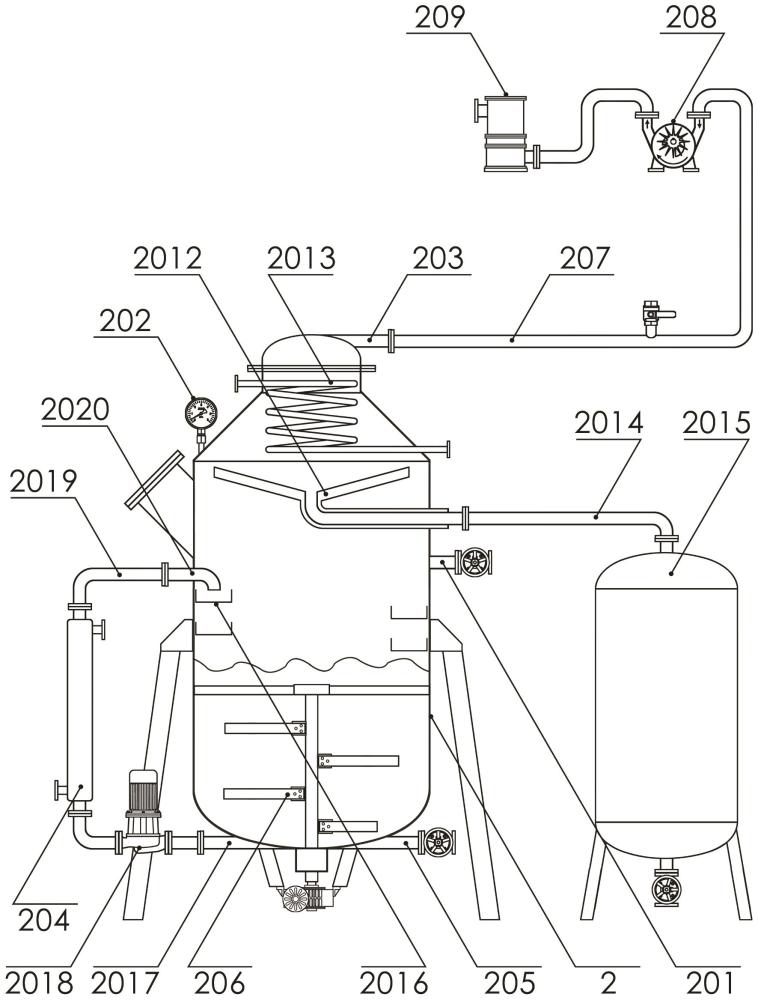

2、本发明解决其技术问题所采用的技术方案是:一种无公害强酸白土法精制提纯油料装置,包括带有气动搅拌或机动搅拌的酸精制罐,带有机动搅拌和放热器的白土精制罐,其特征在于:所述酸精制罐是具有上盖的密封罐,在酸精制罐的上端设置有酸精制废气排放管口;酸精制废气排放管线一端与酸精制废气排放管口连通,另一端穿越风机与酸性有机废气净化器的进气口连通;所述白土精制罐接收酸精制罐所产生的酸洗油;所述白土精制罐是具有上盖的密封罐,在白土精制罐的上端设置有白土精制废气排放管口;白土精制废气排放管线一端与白土精制废气排放管口连通,另一端穿越真空泵与有机废气净化器的进气口连通;在所述酸精制罐和白土精制罐之外,还设置有渣料调和容器和渣料提纯容器;所述渣料调和容器接收酸精制罐所产生的废酸渣、白土精制罐所产生的废白土和其它原材辅料;在渣料调和容器内部设置有渣料调和搅拌器;在渣料调和容器上端的一侧,设置有渣料调和进料管口;在渣料调和容器上端的另一侧,设置有渣料调和废气排放管口;在渣料调和容器下端,设置有调和料排料管口和排料阀门;渣料调和废气排放管线一端与渣料调和废气排放管口连通,另一端穿越风机与酸性有机废气净化器的进气口连通;所述渣料提纯容器接收渣料调和容器所产生的调和料;在渣料提纯容器内部设置有渣料提纯搅拌器和放热器,在渣料提纯容器上端和下端分别设置有由阀门控制的渣料提纯进料管口和提纯料排料管口,在渣料提纯容器上端还设置有渣料提纯废气排放管口;渣料提纯废气排放管线一端与渣料提纯废气排放管口连通,另一端穿越真空泵与有机废气净化器的进气口连通。

3、采用上述技术方案的本装置与现有技术相比,具有下述突出的技术效果:通过由酸精制罐、白土精制罐、渣料调和容器和渣料提纯容器联合构成的无公害强酸白土法精制提纯油料装置,可以将各节点所产生的废气进行无害化处理而实现达标排放。

4、通过酸精制罐的实施,可以在无公害的的前提之下,得到脱除胶质、沥青质且比重较轻、色度变浅的酸洗油。

5、通过白土精制罐的实施,可以使土洗油在贫氧的工况之下接受高温提纯;由此可以使白土发挥高效的高温吸附功效、可以抑制土洗油发生高温氧化、可以将土洗油中残留的低沸点不良组分进行高效蒸发脱除,最终得到气味小、色度浅、抗氧化性能好、闪点温度高的基础油产品。

6、通过渣料调和容器的实施,可以将本装置所产生的废酸渣、废白土会同外界的相关废物以以废治废、物尽所能的模式,共同使其实现高效利用;将所构成调和料的ph值控制在预期的范围之内、将经提纯之后的调和料控制在预期温度之下具备预期的粘合性和粘合强度。

7、通过渣料提纯容器的实施,可以得到在预期温度之下具有预期粘合性及粘合强度且耐受高温性能优良的沥青混凝土胶结填充料产品。

8、基于无公害强酸白土法精制提纯油料装置的实施,不仅可以将各节点所产生的废气进行无害化处理而实现达标排放;还可以将本装置所产生的废酸渣、废白土会同外界的相关废物以以废治废,物尽所能的模式,共同将其制作成质量稳定可靠的沥青混凝土胶结填充料产品;最终将油料精制提纯为气味小、色度浅、抗氧化性能好、闪点温度高的基础油产品。

9、无公害强酸白土法精制提纯油料装置与溶剂白土法精制提纯油料装置相比,在得到同等品质基础油产品的前提之下,精制提纯每吨油料的单位能耗可以降低数倍而且没有废白土排放;由此可以在无公害的前提之下,可以将油料精制提纯行业的单位能耗降低数倍。

10、本发明解决的技术问题还包括利用组合发明和克服技术偏见的技术方案,提供一种不仅可以使废气实现达标排放,还可以使废渣实现高效利用的无公害强酸白土法精制提纯油料方法。

11、本发明解决其技术问题所采用的技术方案是:

12、一种使用权利要求1所述的无公害强酸白土法精制提纯油料装置实施的无公害强酸白土法精制提纯油料方法,其特征在于,按如下步骤进行:

13、第一步骤无公害酸精制:将油料加入酸精制罐中,向酸精制罐中的油料加入油料重量1%~10%的强酸物料;针对加入强酸物料的油料进行搅拌1~60分钟;针对加入强酸物料并经搅拌之后的油料进行静置沉降1~72小时,使其生成脱除胶质、沥青质且比重较轻、色度变浅的酸洗油,和由胶质、沥青质等物构成且比重较重的废酸渣;本步骤所产生的废气通过风机经由酸性有机废气净化器净化之后实现达标排放;

14、第二步骤贫氧高温白土吸附精制:将酸精制罐中的酸洗油排往白土精制罐之内,向酸洗油之内加入酸洗油重量1%~15%的白土;针对加入白土的酸洗油进行持续搅拌使其形成土洗油;将白土精制罐进行密封并针对白土精制罐之内的土洗油进行抽真空;针对白土精制罐中的土洗油进行加热,加热的终结温度范围在200℃~350℃之间;针对达到终结温度的土洗油停止加热并使其降温,当温度降低到180℃以下时,将白土精制罐之内的真空气压恢复至常压,然后针对土洗油进行过滤,由此将土洗油分割为清澈的基础油和污浊的废白土;本步骤所产生的废气通过真空泵经由有机废气净化器净化之后实现达标排放;

15、第三步骤渣料调和:将酸精制罐产生的废酸渣和白土精制罐产生的废白土排往渣料调和容器之内,进行搅拌调和而使其成为调和料;为了使其它废油泥等有机废物与调和料共同实现高效利用,还可以将其它废油泥等有机废物适量排入渣料调和容器之内;为了使调和料的ph值达到5~7的范围之内、使经(第四步骤渣料提纯)提纯之后的调和料在预期温度之下具有更好的粘合性及粘合强度,还需要向调和料之内有选择性地加入适量的调节辅料,由此得到具备预期性能的调和料;根据沥青混凝土制品的技术要求和进入调和料之前其它废油泥等有机废物、调节辅料的最大粒径,确定是否针对进入调和料之前的其它废油泥等有机废物和调节辅料进行过滤;本步骤所产生的废气通过风机经由酸性有机废气净化器净化之后实现达标排放;

16、第四步骤渣料提纯:将渣料调和容器之内的调和料排入渣料提纯容器之内,将渣料提纯容器进行密封并针对渣料提纯容器之内的调和料进行抽真空,针对渣料提纯容器中的调和料进行加热,加热的终结温度范围在250℃~450℃之间,然后针对达到终结温度的沥青混凝土胶结填充料停止加热并使其降温,当温度降低到190℃以下时,将渣料提纯容器之内的真空气压恢复至常压;由此得到在预期温度之下具有更好的粘合性及粘合强度且闪点达标的沥青混凝土胶结填充料产品;根据客观需要,将沥青混凝土胶结填充料产品送入沥青混凝土制品的生产线或者将其装入适宜的容器包装之内待用;本步骤所产生的废气通过真空泵经由有机废气净化器净化之后实现达标排放。

17、基于上述无公害强酸白土法精制提纯油料方法的实施,所产生的技术效果是:通过由酸精制罐、白土精制罐、渣料调和容器和渣料提纯容器联合构成的装置而实现无公害强酸白土法精制提纯油料方法的实施,可以将各节点所产生的废气进行无害化处理而实现达标排放。

18、通过第一步骤无公害酸精制的实施,可以在无公害的的前提之下,得到脱除胶质、沥青质且比重较轻、色度变浅的酸洗油。

19、通过第二步骤贫氧高温白土吸附精制的实施,可以使土洗油在贫氧的工况之下接受高温提纯;由此可以使白土发挥高效的高温吸附功效、可以抑制土洗油发生高温氧化、可以将土洗油中残留的低沸点不良组分进行高效蒸发脱除,最终得到气味小、色度浅、抗氧化性能好、闪点温度高的基础油产品。

20、通过第三步骤渣料调和的实施,可以将本方法所产生的废酸渣、废白土会同外界的相关废物以以废治废、物尽所能的模式,共同使其实现高效利用;将所构成调和料的ph值控制在预期的范围之内、将经提纯之后的调和料控制在预期温度之下具备预期的粘合性和粘合强度。

21、通过第四步骤渣料提纯的实施,可以得到在预期温度之下具有预期粘合性及粘合强度且耐受高温性能优良的沥青混凝土胶结填充料产品。

22、基于无公害强酸白土法精制提纯油料方法的实施,不仅可以将各节点所产生的废气进行无害化处理而实现达标排放;还可以将本方法所产生的废酸渣、废白土会同外界的相关废物以以废治废,物尽所能的模式,共同将其制作成质量稳定可靠的沥青混凝土胶结填充料产品;最终将油料精制提纯为气味小、色度浅、抗氧化性能好、闪点温度高的基础油产品。

23、无公害强酸白土法精制提纯油料方法与溶剂白土法精制提纯油料方法相比,在得到同等品质基础油产品的前提之下,精制提纯每吨油料的单位能耗可以降低数倍而且没有废白土排放;由此可以在无公害的前提之下,可以将油料精制提纯行业的单位能耗降低数倍。

- 还没有人留言评论。精彩留言会获得点赞!