一种制备1,3-丙二醇并副产4-杂氧基庚二醇的方法与流程

本发明涉及化学中间体合成,尤其涉及一种制备1,3-丙二醇并副产4-杂氧基庚二醇的方法。

背景技术:

1、1,3-丙二醇是一种重要的化学中间体,广泛应用于化妆品、润滑剂、涂料等,更为重要的是作为聚对苯二甲酸丙二醇酯聚酯单体受到广泛关注。聚对苯二甲酸丙二醇酯主要用于生产地毯、纺织纤维、工程热塑性塑料、薄膜和涂料,与其他市销聚酯相比,聚对苯二甲酸丙二醇酯表现出良好的拉伸回复率,高抗染色和抗紫外线性,低染色温度和高色牢度。未来,聚对苯二甲酸丙二醇酯将有望部分替代传统聚酯涤纶和锦纶等成为21世纪新型纤维。

2、目前,1,3-丙二醇合成途径分为生物发酵法和化学法,生物发酵法技术壁垒高,发酵效率较低,发酵液组成复杂,产物分离难度大。化学法主要有环氧乙烷氢甲酰化加氢法和丙烯醛水合加氢法,环氧乙烷氢甲酰化加氢法首次由壳牌公司实现产业化,该方法是由环氧乙烷与氢气、一氧化碳在高温高压条件下催化反应生成3-羟基丙醛,3-羟基丙醛再加氢生成1,3-丙二醇。丙烯醛路线是将丙烯醛与水在催化剂作用下发生水合反应生成3-羟基丙醛,然后催化3-羟基丙醛加氢生成1,3-丙二醇,反应条件相对温和。

3、从丙二醇原料规模化角度,丙烯醛法和环氧乙烷法是较为适合丙二醇稳定来源的方法。其中丙烯醛来源于丙烯,环氧乙烷来源于乙烯,而丙烯和乙烯在国内产能稳定。除了炼化装置产生的乙烯、丙烯外,近几年,乙烷脱氢和丙烷脱氢制备乙烯和丙烯装置陆续在国内上线,更加保证了乙烯和丙烯原料来源的可靠性。丙烯醛法和环氧乙烷法两条路线均各有优势。

4、在现有技术中,丙烯醛法制备1,3-丙二醇仍停留在实验室阶段,相关技术报道的丙烯醛法合成过程中易生成多种特有的醛、醇类杂质,特别是水合加氢过程中产生的的主要杂质4-杂氧基庚二醇,其生成量占据1,3-丙二醇总量的5~10%,对目标产品的选择性影响巨大,其次丙烯醛、3-羟基丙醛、1,3-丙二醇自身或彼此互相反应而产生几种难分离杂质,其性质与1,3-丙二醇比较接近,存在较大的分离难度,另外由于加氢催化剂活性金属离子的存在,在分离高温加热过程中,活性金属离子会与1,3-丙二醇发生脱水、脱氢等反应生成醛类物质,影响1,3-丙二醇产品质量。

5、为降低分离后1,3-丙二醇产品中醛类物质的含量,cn114805028a公开了一种脱除1,3-丙二醇中微量醛基杂质的脱除方法,将磺酸官能化的聚合酸性离子液体加入到含1,3-丙二醇的溶液中进行脱醛处理,脱醛后的1,3-丙二醇溶液经过减压精馏得到纯度高于99.9%的1,3-丙二醇产品,醛基杂质含量降至5ppm以下,但该方法中酸性离子液体可能引起1,3-丙二醇聚合,降低产品的纯度和收率,且生产成本较高。

6、cn112979415a公开了一种1,3-丙二醇的制备方法,由甘油法生产环氧氯丙烷的中间产物1,3-二氯丙醇制备1,3-丙二醇,该制备方法包括酯化、脱水、加氢和水解等步骤。该制备方法的1,3-二氯丙醇转化率达到99%以上,全程总收率达到65%以上;该制备方法反应条件温和、技术安全性高,但存在工艺流程复杂,副反应多,1,3-丙二醇选择性低,最终产品纯度不高等问题。

7、上述方法还不能很好地去除1,3-丙二醇制备过程中产生的醛、醇类杂质及其他副产物,导致1,3-丙二醇产品的质量较差。

技术实现思路

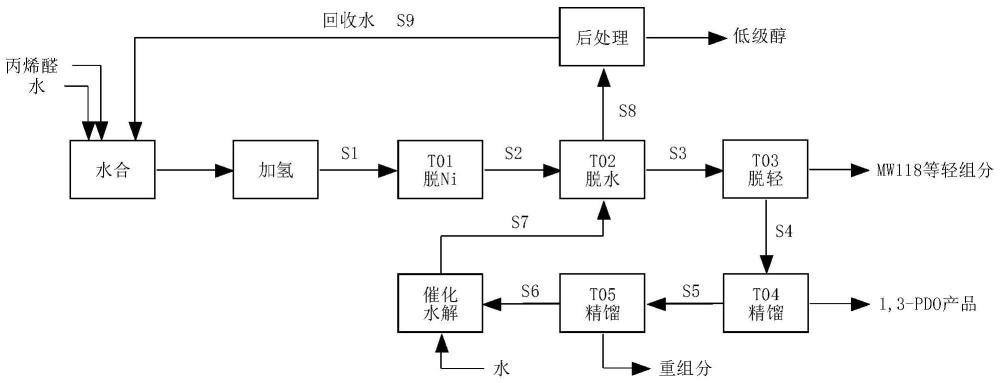

1、鉴于现有技术中存在的问题,本发明提供一种制备1,3-丙二醇并副产4-杂氧基庚二醇的方法,以丙烯醛为原料,经过水合、加氢和分离步骤生产纯度较高的1,3-丙二醇,而且可有效去除制备过程中产生的难分离杂质,且无需加入除醛助剂;分离出的主要杂质4-杂氧基庚二醇纯度高,可作为副产品提供下游应用,也可通过催化水解重新生成1,3-丙二醇,进而提高1,3-丙二醇产品的收率。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供一种制备1,3-丙二醇并副产4-杂氧基庚二醇的方法,所述方法包括如下步骤:

4、(1)丙烯醛依次经水合处理和加氢处理,得到1,3-丙二醇水溶液;

5、(2)所述1,3-丙二醇水溶液依次经吸附处理、第一精馏处理、脱轻处理和第二精馏处理,得到1,3-丙二醇产品;所述第二精馏处理中产生的塔釜流出液经第三精馏处理得到4-杂氧基庚二醇。

6、本发明所述的制备1,3-丙二醇并副产4-杂氧基庚二醇的方法以丙烯醛为原料,经过水合处理和加氢处理,得到1,3-丙二醇水溶液;之后使用吸附介质脱除加氢后溶液中存在的催化剂活性金属离子,有效减少后续分离过程中生成醛类物质的副反应,降低分离难度,减少回收水中的醛含量,提高水合反应选择性,降低1,3-丙二醇产品的紫外吸光度,提高产品质量;之后,采用热泵精馏装置进行第一精馏处理,脱除低分子量醇类物质和水。本发明所述的方法还可对丙烯醛法制备1,3-丙二醇过程中特有的难分离杂质分子量为118的碳六二元醇mw118等轻组分实现高效分离,在较优条件下,可获得含量高于99.99%的1,3-丙二醇产品,分离收率大于98%,1,3-丙二醇产品紫外吸光度小于0.1,生产效率高,产品质量好,完全满足下游应用需求。

7、本发明中丙烯醛水合处理是丙烯醛与水在催化剂作用下反应生成含3-羟基丙醛的水溶液,反应液经过脱水塔除去未反应的丙烯醛和部分水,得到3-羟基丙醛水溶液,3-羟基丙醛浓度为5~20%,反应式为:

8、

9、水合反应主要杂质包含:3-羟基丙醛与丙烯醛反应生成的4-杂氧基庚二醛、两分子丙烯醛自聚生成的3,4-二氢吡喃-3-甲醛和5,6-二氢吡喃-3-甲醛等,其中4-杂氧基庚二醛占全部杂质含量的90%以上。

10、本发明中加氢处理是3-羟基丙醛在催化剂作用下与氢气接触反应生成含1,3-丙二醇的水溶液,反应式为:

11、

12、加氢反应主要杂质包含:水合杂质4-杂氧基庚二醛加氢反应生成的4-杂氧基庚二醇、3,4-二氢吡喃-3-甲醛和5,6-二氢吡喃-3-甲醛加氢反应生成的3-羟甲基四氢吡喃、丙烯醛加氢反应生成的丙醇、加氢过程中1,3-丙二醇与3-羟基丙醛反应生成的2-羟乙基-1,3-二氧六环、mw118的多种同分异构体,以及未反应的3-羟基丙醛等。

13、本发明所述1,3-丙二醇水溶液依次经吸附处理、第一精馏处理、脱轻处理和第二精馏处理,得到1,3-丙二醇产品,具体步骤为:

14、1,3-丙二醇水溶液中包含1,3-丙二醇、3-羟基丙醛、水、醇/醛类杂质以及一定含量的催化剂活性金属离子,在分离1,3-丙二醇之前,加氢液先进入吸附装置脱除催化剂金属离子,催化剂金属离子在分离操作高温加热过程中,会催化1,3-丙二醇等发生脱水、脱氢反应生成醛类物质,不仅影响1,3-丙二醇收率,还会提高分离难度,增加1,3-丙二醇产品中醛含量,导致1,3-丙二醇产品质量下降,因此吸附处理将催化剂金属离子含量降至0.1ppm以下具有必要性。

15、吸附处理后的反应液经过热泵精馏塔,脱去混合液中的乙醇、丙醇等低级醇和水,塔顶回收热量用于塔釜供热。

16、本发明中第一精馏处理中换热后的醇/水混合物再经过后处理装置脱除水中的低级醇;所述后处理方式包括精馏、渗透汽化膜或吸附中的任意一种或至少两种的组合,处理后的水回用于水合处理,脱除低级醇和水后的混合液中醇类杂质含量可低于10ppm、含水量可低于0.5%。后处理脱去低级醇的目的在于减少回收水中的醇含量,避免醇类物质在水合反应过程中与丙烯醛反应生成杂质,提升水合反应选择性。

17、第一精馏处理的热泵精馏塔塔釜流出液中含有难分离杂质mw118等轻组分,由于难分离杂质沸点与1,3-丙二醇接近,分离难度大,为保证产品收率和产品纯度,每个脱轻单元的塔顶料去下个操作单元继续脱轻,塔釜料回上个操作单元,第一个脱轻操作单元的釜料中难分离杂质总含量低于30ppm。

18、进行第二精馏处理后,在较优条件下,可得到至少99.99%纯度的1,3-丙二醇产品,且1,3-丙二醇产品紫外吸光度小于0.1。

19、第二精馏处理的第一填料精馏塔塔釜流出液中包含主要杂质4-杂氧基庚二醇等重组分,进入第二填料精馏塔分离可得到纯度高于99%的4-杂氧基庚二醇。

20、本发明所述4-杂氧基庚二醇经催化水解处理制备1,3-丙二醇产品的反应式为:

21、

22、所述催化水解反应的转化率大于70%,水解反应液进入热泵精馏塔继续分离1,3-丙二醇。

23、优选地,步骤(1)所述水合处理在水合反应器内进行。

24、优选地,所述水合反应器的类型包括固定床反应器、流化床反应器、微通道反应器或釜式反应器中的任意一种或至少两种的组合,其中典型但非限制性的组合包括固定床反应器和流化床反应器的组合,微通道反应器和釜式反应器的组合,固定床反应器和微通道反应器的组合或釜式反应器与流化床反应器的组合。

25、优选地,所述水合处理采用的催化剂包括酸性离子交换树脂、分子筛、固体超强酸、液体无机酸或液体有机酸中的任意一种或至少两种的组合,其中典型但非限制性的组合包括酸性离子交换树脂和分子筛的组合,固体超强酸和液体无机酸的组合,液体有机酸和酸性离子交换树脂的组合或分子筛与液体无机酸的组合。

26、优选地,所述水合处理结束后通过蒸馏回收未反应的丙烯醛。

27、本发明所述水合处理中丙烯醛转化率不高于80%,3-羟基丙醛选择性不低于90%。

28、优选地,步骤(1)所述加氢处理采用的加氢装置至少为两段加氢反应器串联。

29、优选地,所述加氢反应器的类型包括固定床反应器、流化床反应器、浆态床反应器或反应釜中的任意一种或至少两种的组合,其中典型但非限制性的组合包括固定床反应器和流化床反应器的组合,浆态床反应器和反应釜的组合,固定床反应器和浆态床反应器的组合或反应釜和固定床反应器的组合。

30、优选地,所述加氢反应器逐级升温,首段加氢反应器的温度为40~90℃,例如可以是40℃、50℃、60℃、70℃、80℃、85℃或90℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

31、末段加氢反应器的温度为90~140℃,例如可以是90℃、100℃、110℃、120℃、125℃、130℃或140℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、优选地,所述加氢处理采用的催化剂包括活性金属基催化剂。

33、优选地,所述活性金属基催化剂中的活性金属包括cu、al、zn、mo、ni、co、pt、pd、rh或ru中的任意一种或至少两种的组合,其中典型但非限制性的组合包括cu和al的组合,zn和mo的组合,ni和co的组合,pt和pd的组合或rh和ru的组合。

34、优选地,所述加氢处理的压力为2~10mpa,例如可以是2mpa、3mpa、5mpa、7mpa、8mpa、9mpa或10mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、优选地,所述加氢处理所需氢气的纯度>99%,例如可以是99.1%、99.3%、99.6%、99.65%、99.7%、99.8%、99.85%、99.88%或99.9%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、本发明中3-羟基丙醛加氢反应转化率大于95%,1,3-丙二醇选择性大于95%;在较优条件下,3-羟基丙醛加氢反应转化率大于99.9%,1,3-丙二醇选择性大于99%。

37、优选地,步骤(2)所述吸附处理采用吸附介质离子交换树脂。

38、优选地,所述离子交换树脂的官能团包括亚氨基二乙酸基、磺酸基、二甲基吡啶胺或季胺盐中的任意一种或至少两种的组合,其中典型但非限制性的组合包括亚氨基二乙酸基和磺酸基的组合,二甲基吡啶胺和季胺盐的组合,亚氨基二乙酸基和二甲基吡啶胺的组合或季胺盐和磺酸基的组合。

39、优选地,所述吸附处理的操作温度为20~95℃,例如可以是20℃、25℃、30℃、50℃、70℃、80℃或95℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40、优选地,所述吸附处理后1,3-丙二醇水溶液中活性金属离子含量小于0.1ppm,例如可以是0.09ppm、0.08ppm、0.05ppm、0.04ppm、0.03ppm、0.02ppm或0.01ppm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41、优选地,步骤(2)所述第一精馏处理在热泵精馏塔内进行。

42、优选地,所述热泵精馏塔的理论塔板数为10~50块,例如可以是10块、13块、15块、20块、30块、40块或50块等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

43、操作压力1kpa~100kpa,例如可以是1kpa、10kpa、30kpa、50kpa、70kpa、90kpa或100kpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、优选地,所述热泵精馏塔的塔顶温度为8~100℃,例如可以是8℃、10℃、30℃、50℃、70℃、80℃或100℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;塔釜温度102~215℃,例如可以是102℃、105℃、120℃、140℃、160℃、180℃、200℃或215℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45、本发明所述热泵精馏塔塔釜料中乙醇、丙醇等低级醇含量<100ppm,优选<10ppm,含水量<1%,优选<0.5%,该塔釜料后处理的方式包括精馏、渗透汽化膜或吸附中的任意一种或至少两种的组合,回收水直接用于水合处理。

46、优选地,步骤(2)所述脱轻处理在脱轻操作单元内进行。

47、优选地,所述脱轻操作单元包括至少一个脱轻塔。

48、本发明中每个脱轻塔的塔顶料去下个脱轻塔继续脱轻,塔釜料回上个脱轻塔,第一个脱轻塔的釜料去第一填料精馏塔,最后一个脱轻塔塔顶采出,一次脱轻操作单元釜料中mw118等轻组分总含量<1000ppm,优选<30ppm。

49、优选地,所述脱轻塔的理论塔板数为50~100块,例如可以是50块、60块、70块、80块、90块、95块或100块等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;操作压力为0.5kpa~5kpa,例如可以是0.5kpa、1kpa、2kpa、3kpa、3.5kpa、4kpa或5kpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50、优选地,所述脱轻塔的塔顶温度为90~134℃,例如可以是90℃、95℃、100℃、110℃、120℃、125℃、130℃或134℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;塔釜温度为95~140℃,例如可以是95℃、100℃、110℃、120℃、125℃或140℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、优选地,所述脱轻塔的回流比为5:1~20:1,例如可以是5:1、7:1、9:1、10:1、12:1、15:1、18:1或20:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52、优选地,所述脱轻塔的塔顶采出量为进料量的0.1~5%,例如可以是0.1%、0.5%、1%、2%、3%、4%或5%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53、本发明优选所述脱轻塔的塔顶采出量为进料量的0.1~5%,可以得到纯度较高且品质好的1,3-丙二醇产品。当脱轻塔的塔顶采出量较少,会导致1,3-丙二醇产品的纯度降低;当脱轻塔的塔顶采出量较多,会导致1,3-丙二醇产品的收率降低。

54、优选地,步骤(2)所述第二精馏处理在第一填料精馏塔内进行。

55、本发明所述第二精馏处理后,在较优条件下得到的1,3-丙二醇产品含量大于99.99%,1,3-丙二醇分离收率大于98%,紫外吸光度<0.1。

56、优选地,所述第一填料精馏塔的理论塔板数为30~70块,例如可以是30块、40块、50块、55块、60块、65块或70块等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;操作压力0.5kpa~50kpa,例如可以是0.5kpa、1kpa、3kpa、5kpa、10kpa、15kpa、20kpa、40kpa或50kpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57、本发明优选所述第一填料精馏塔的操作压力0.5kpa~50kpa,当第一填料精馏塔的操作压力较低,会导致高沸点重组分分离效果不佳,1,3-丙二醇纯度低;当第一填料精馏塔的操作压力较高,会导致操作温度过高,1,3-丙二醇副反应变多,产品纯度降低。

58、优选地,所述第一填料精馏塔的塔顶温度为91~192℃,例如可以是91℃、95℃、100℃、110℃、120℃、150℃、170℃、190或192℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;塔釜温度为96~200℃,例如可以是96℃、110℃、120℃、130℃、150℃、170℃、190℃或200℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59、优选地,所述第一填料精馏塔的回流比为2:1~10:1,例如可以是2:1、3:1、5:1、7:1、8:1、9:1、9.5:1或10:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、优选地,步骤(2)所述第三精馏处理在第二填料精馏塔内进行。

61、本发明所述第三精馏处理后4-杂氧基庚二醇含量可大于99%。

62、优选地,所述第二填料精馏塔的理论塔板数为40~80块,例如可以是40块、50块、60块、65块、70块、75块或80块等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;操作压力0.1kpa~50kpa,例如可以是0.1kpa、0.5kpa、1kpa、5kpa、10kpa、15kpa、20kpa、40kpa或50kpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

63、本发明优选所述第二填料精馏塔的理论塔板数为40~80块,当第二填料精馏塔的理论塔板数较少,会导致4-杂氧基庚二醇副产品纯度低;当第二填料精馏塔的理论塔板数较多,会导致第二精馏塔压降高,塔釜温度高,能耗增加。

64、优选地,所述第二填料精馏塔的塔顶温度为120~230℃,例如可以是120℃、130℃、140℃、160℃、180℃、200℃、210℃或230℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,塔釜温度为135~245℃,例如可以是135℃、150℃、170℃、190℃、210℃、230℃或245℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

65、优选地,所述第二填料精馏塔的回流比为3:1~10:1,例如可以是3:1、3.5:1、4:1、5:1、7:1、8:1、9:1或10:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66、优选地,步骤(2)所述4-杂氧基庚二醇经催化水解处理制备1,3-丙二醇产品或直接排出作为4-杂氧基庚二醇产品。

67、优选地,所述催化水解处理在管式反应装置内进行。

68、优选地,所述管式反应装置内装有固体酸催化剂。

69、优选地,所述固体酸催化剂包括固体酸和/或固体酸改性催化剂。

70、优选地,所述固体酸包括so42-/tio2和/或so42-/zro2。

71、优选地,所述固体酸催化剂的粒径与管式反应装置的内径比为1:5~1:20,例如可以是1:5、1:6、1:7、1:8、1:9、1:10、1:15或1:20等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

72、优选地,所述催化水解处理中4-杂氧基庚二醇与水的质量比为1:1~1:99,例如可以是1:1、1:3、1:7、1:10、1:20、1:50、1:70或1:99等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

73、优选地,所述催化水解处理的温度为250℃~420℃,例如可以是250℃、280℃、300℃、350℃、380℃、400℃或420℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

74、优选地,所述催化水解处理的压力为1~15mpa,例如可以是1mpa、3mpa、5mpa、8mpa、10mpa、13mpa或15mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

75、优选地,所述催化水解处理的的停留时间为2~10h,例如可以是2h、3h、5h、6h、7h、8h、9h或10h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

76、作为本发明优选的技术方案,所述方法包括如下步骤:

77、(1)丙烯醛依次经水合处理和加氢处理,得到1,3-丙二醇水溶液;

78、所述水合处理在水合反应器内进行;所述水合反应器的类型包括固定床反应器、流化床反应器、微通道反应器或釜式反应器中的任意一种或至少两种的组合;所述水合处理采用的催化剂包括酸性离子交换树脂、分子筛、固体超强酸、液体无机酸或液体有机酸中的任意一种或至少两种的组合;所述水合处理结束后通过蒸馏回收未反应的丙烯醛;

79、所述加氢处理采用的加氢装置至少为两段加氢反应器串联;所述加氢反应器的类型包括固定床反应器、流化床反应器、浆态床反应器或反应釜中的任意一种或至少两种的组合;所述加氢反应器逐级升温,首段加氢反应器的温度为40~90℃,末段加氢反应器的温度为90~140℃;所述加氢处理采用的催化剂包括活性金属基催化剂;所述活性金属基催化剂中的活性金属包括cu、al、zn、mo、ni、co、pt、pd、rh或ru中的任意一种或至少两种的组合;所述加氢处理的压力为2~10mpa;所述加氢处理所需氢气的纯度>99%;

80、(2)所述1,3-丙二醇水溶液依次经吸附处理、第一精馏处理、脱轻处理和第二精馏处理,得到1,3-丙二醇产品;所述第二精馏处理中产生的塔釜流出液经第三精馏处理得到4-杂氧基庚二醇;

81、所述吸附处理采用吸附介质离子交换树脂;所述离子交换树脂的官能团包括亚氨基二乙酸基、磺酸基、二甲基吡啶胺或季胺盐中的任意一种或至少两种的组合;所述吸附处理的操作温度为20~95℃;所述吸附处理后1,3-丙二醇水溶液中活性金属离子含量小于0.1ppm;

82、所述第一精馏处理在热泵精馏塔内进行;所述热泵精馏塔的理论塔板数为10~50块,操作压力1kpa~100kpa;所述热泵精馏塔的塔顶温度为8~100℃,塔釜温度102~215℃;

83、所述脱轻处理在脱轻操作单元内进行;所述脱轻操作单元包括至少一个脱轻塔;所述脱轻塔的理论塔板数为50~100块,操作压力为0.5kpa~5kpa;所述脱轻塔的塔顶温度为90~134℃,塔釜温度为95~140℃;所述脱轻塔的回流比为5:1~20:1;所述脱轻塔的塔顶采出量为进料量的0.1~5%;

84、所述第二精馏处理在第一填料精馏塔内进行;所述第一填料精馏塔的理论塔板数为30~70块,操作压力0.5kpa~50kpa;所述第一填料精馏塔的塔顶温度为91~192℃,塔釜温度为96~200℃;所述第一填料精馏塔的回流比为2:1~10:1;

85、所述第三精馏处理在第二填料精馏塔内进行;所述第二填料精馏塔的理论塔板数为40~80块,操作压力0.1kpa~50kpa;所述第二填料精馏塔的塔顶温度为120~230℃,塔釜温度为135~245℃;所述第二填料精馏塔的回流比为3:1~10:1;

86、所述4-杂氧基庚二醇经催化水解处理制备1,3-丙二醇产品或直接排出作为4-杂氧基庚二醇产品;所述催化水解处理在管式反应装置内进行;所述管式反应装置内装有固体酸催化剂;所述固体酸催化剂包括固体酸和/或固体酸改性催化剂;所述固体酸包括so42-/tio2和/或so42-/zro2;所述固体酸催化剂的粒径与管式反应装置的内径比为1:5~1:20;所述催化水解处理中4-杂氧基庚二醇与水的质量比为1:1~1:99;所述催化水解处理的温度为250℃~420℃;所述催化水解处理的压力为1~15mpa;所述催化水解处理的的停留时间为2~10h。

87、与现有技术相比,本发明至少具有以下有益效果:

88、(1)本发明提供的一种制备1,3-丙二醇并副产4-杂氧基庚二醇的方法对水合加氢产生的主要杂质4-杂氧基庚二醇进行分离,得到高纯度的4-杂氧基庚二醇可作为副产物供下游使用,或进入管式反应器催化水解生成1,3-丙二醇,提高1,3-丙二醇产品收率,降低废物排放;

89、(2)本发明提供的一种制备1,3-丙二醇并副产4-杂氧基庚二醇的方法使用吸附介质脱除加氢后溶液中存在的催化剂活性金属离子,有效减少后续分离过程中生成醛类物质的副反应,降低分离难度,减少回收水中的醛含量,提高水合反应选择性,降低1,3-丙二醇产品的紫外吸光度,提高产品质量;

90、(3)本发明提供的一种制备1,3-丙二醇并副产4-杂氧基庚二醇的方法对丙烯醛法1,3-丙二醇中特有的难分离杂质mw118等轻组分实现高效分离,在较优条件下可获得含量高于99.99%的1,3-丙二醇产品,分离收率大于98%,1,3-丙二醇产品紫外吸光度小于0.1,生产效率高,产品质量好,完全满足下游应用需求。

- 还没有人留言评论。精彩留言会获得点赞!