一种双硅烷偶联改性过氧化物硫化剂及其制备方法、橡胶组合物及橡胶制品与流程

本技术涉及橡胶硫化剂的,更具体地说,它涉及一种双硅烷偶联改性过氧化物硫化剂及其制备方法、橡胶组合物及橡胶制品。

背景技术:

1、现有的卤代过氧化物硫化剂一般用于制备特种橡胶制品,但是卤代过氧化物硫化剂在分解后易于产生含氧自由基,使得橡胶产品存在燃烧和爆炸的危险。并且,一些过氧化物与炭黑配合使用时,存在分散效果较差以及干扰硫化的问题。

2、cn114437408a提供了一种利用氨基硅烷偶联剂改性过氧化物硫化剂的方法,该方案通过将硅酸酯和硅烷偶联剂反应得到中间反应物a,再将中间反应物a和过氧化物硫化剂进行反应,得到所述改性过氧化物硫化剂。该方案通过提高过氧化物硫化剂的耐抽提性,从而改善小分子过氧化物硫化剂在母胶中分散不均匀的问题。

3、以上方案均在一定程度上解决了过氧化物硫化剂的某些不足,但是上述过氧化物硫化剂的耐老化性能、力学性能还需要进一步提高。

技术实现思路

1、为了提高过氧化物硫化剂的耐老化性能和力学性能,本技术提供一种双硅烷偶联改性过氧化物硫化剂及其制备方法、橡胶组合物及橡胶制品。

2、第一方面,本技术提供一种双硅烷偶联改性过氧化物硫化剂的制备方法,采用如下的技术方案:

3、一种双硅烷偶联改性过氧化物硫化剂的制备方法,包括以下步骤:

4、步骤s1、在第一溶剂存在的情况下使得氨基硅烷偶联剂和卤代过氧化物硫化剂混合,并在惰性气体环境中加热至70-90℃后反应至第一溶剂全部挥发后,得到中间体a,所述氨基硅烷偶联剂和卤代过氧化物硫化剂的摩尔比为(1.3-1.5):1;

5、在第二溶剂和水存在的情况下使得硅酸乙酯和氨基硅烷偶联剂混合,并在ph9-11条件下加热反应,得到硅溶胶;将所述硅溶液加热老化后,得到湿凝胶,所述湿凝胶经固液分离后将固体干燥,得到中间体b,所述氨基硅烷偶联剂和硅酸乙酯的摩尔比为1:(1.5-1.7);

6、步骤s2、在第三溶剂存在的情况下将所述中间体a和所述中间体b混合,回流反应20-28h,产物经除杂、浓缩后,得到所述双硅烷偶联改性过氧化物硫化剂,所述中间体a和中间体b的摩尔比为1:(1.1-1.3)。

7、本技术通过分别先制备得到中间体a和中间体b,再将二者混合反应得到双硅烷偶联改性过氧化物硫化剂。其中,中间体a是氨基硅烷偶联剂和卤代过氧化物硫化剂发生亲核取代反应得到的;其中的卤代过氧化物硫化剂中含有过氧化物基团和活泼的卤代位点,氨基硅烷偶联剂中含有活性基团氨基;卤代过氧化物硫化剂中的碳氯键极性较大,易被亲核试剂攻击,而氨基硅烷偶联剂中的氨基具有较小的亲核性,因此二者发生反应后制备得到含有活泼氨基的中间体a。在该反应中,由于氨基硅烷偶联剂价格低廉且反应条件温,因此在制备中间体a时使得氨基硅烷偶联剂稍过量,以使其与过氧化物硫化剂充分反应,以获得高转化率。

8、其中,中间体b是将硅酸乙酯和氨基硅烷偶联剂反应后制备得到。其中反应机理为:硅酸乙酯首先在第二溶剂和水中水解后,出现反应活跃的硅醇中间体;然后氨丙基三乙氧基硅烷发生水解,生成三个硅醇基团;硅醇基团和硅中间体之间发生缩合反应,生成硅氧硅键,而闵可夫斯基烷基未反应。经不断重复上述水解和缩合反应后,逐步生成高分子量的聚硅氧烷网络结构,即湿凝胶。干燥去溶剂后,得到中间体b,中间体b为二氧化硅中间体。该过程中使得硅酸乙酯稍微过量,以保证氨基硅烷偶联剂的充分反应。

9、制备中间体b时,对得到的硅溶胶进一步进行热老化处理,其主要作用在于:在溶胶-凝胶法合成sio2过程中,利用ostwald ripening和聚合-脱聚过程,使小的液滴溶胶粗化,以转变为低密度大孔径凝胶网络,便于在后期接枝中间体a。该方法在制备中间体b时,采用溶胶-凝胶法合成介孔二氧化硅作为载体;该过程中,具体是通过控制溶胶转凝胶过程,获得大孔径、低密度的三维网络支撑结构。然后在该支撑结构上高密度接枝硫化前体分子(即中间体a);产物经过干燥等处理后制成孔径均一、高强度的改性硫化剂颗粒。该改性硫化剂颗粒应用到橡胶体系中时,可实现理想的硫化效果。

10、进一步的,将得到的中间体a和中间体b反应时,其反应机理为:中间体a中含有活泼的氨基(-nh2);中间体b为sio2溶胶,具有大量硅烷基。氨基与硅烷基发生减氧偶联反应,二者通过脱水生成硅氮键后连接在一起。中间体a分子通过其氨基和中间体b上的sio2烷基偶联,生成了桥接的双硅烷结构。重复上述反应,大量中间体a分子接枝到sio2溶胶表面,最终得到产物双硅烷偶联改性过氧化物硫化剂。在该反应中,中间体b稍过量。其原因在于:中间体a中实际上含有过氧化物活性基团,是偶联剂的主体部分;而中间体b为溶胶-凝胶sio2,是偶联反应的载体;中间体a的过氧化物基团需要和中间体b的sio2表面的硅烷基发生偶联反应,sio2的比表面积和载体量决定了其加载能力,因此中间体b过量有利于提高偶联率。但sio2过多也会增加产品的非挥发残留物,因此建议其摩尔比控制在1.1-1.3的范围内。

11、其中,对于反应中用的溶剂,例如第一溶剂、第二溶剂以及第三溶剂,对其用量无其他限定,以上提及的第一溶剂、第二溶剂以及第三溶剂在一定的添加量下能够将反应物溶解即可。具体的,第一溶剂能够将氨基硅烷偶联剂和卤代过氧化物溶解,第二溶剂能够将氨基硅烷偶联剂和硅酸乙酯溶解,第三溶剂能够将中间体a和中间体b溶解。

12、制备中间体a时,反应中涉及的惰性气体环境,是为了防止空气中的杂质气体参与反应,所述的杂质气体可以是氧气、二氧化碳等;该惰性气体环境可以通过通入高纯度惰性气体实现,惰性气体可以是氮气。

13、制备中间体a时,在加热条件下进行,可以通过油浴持续提供该加热温度。在一些实施方案中,加热温度可以是70-76℃、74-81℃、80-84℃、82-87℃或者86-90℃;在一些实施例中,加热温度可以是70℃、73℃、77℃、82℃、86℃或者90℃。

14、在一些实施方案中,制备中间体a时,反应原料氨基硅烷偶联剂和卤代过氧化物硫化剂的摩尔比可以为(1.3-1.35):1、(1.34-1.39):1、(1.38-1.46):1、(1.42-1.48):1或者(1.47-1.5):1;在一些实施例中,制备中间体a时,反应原料氨基硅烷偶联剂和卤代过氧化物硫化剂的摩尔比可以为1.31:1、1.36:1、1.38:1、1.44:1或者1.47:1。

15、制备中间体b时,需进一步调节反应体系的ph值为9-10,以促进亲核取代反应的进行,使得得到中间体b。需要注意的是,ph值低于9时,将对亲核取代反应的反应效率有较大的影响;ph值高于10时,则需要添加大量的碱来调节,导致成本较高。

16、在一些实施方案中,制备中间体b时,反应原料氨基硅烷偶联剂和硅酸乙酯的摩尔比可以为1:(1.5-1.57)、1:(1.56-1.64)、1:(1.63-1.69)或1:(1.65-1.7);在一些实施例中,制备中间体a时,反应原料氨基硅烷偶联剂和硅酸乙酯的摩尔比可以为1:1.52、1:59、1:1.62、1:1.68或1:1.7。

17、可选的,步骤s1中制备所述中间体a时,反应前还包括超声预处理25-35min的步骤。

18、通过采用上述技术方案,超声波处理主要作用在于实现原料的充分预混合即可。

19、在一些实施方案中,超声预处理的时间为25-28min、26-32min或者31-35min;在一些实施例中,超声预处理的时间为25min、27min、29min、32min或者34min。

20、可选的,所述超声预处理的功率为60-140w,工作35-45s后间歇停止5-15s。

21、在一些实施方案中,超声预处理的功率为60-73w、72-86w、82-98w、98-110w、105-124w、121-134w或者131-140w;在一些实施例中,超声预处理的功率为63w、78w、84w、92w、103w、109w、117w、124w、136w或者140w。

22、可选的,制备中间体b时,水的添加量为硅酸乙酯摩尔量的3-5倍。

23、通过采用上述技术方案,添加足够量的水以促使硅酸乙酯和氨基硅烷偶联剂水解,进而发生后续的缩合反应,最终得到中间体b。

24、可选的,步骤s1中制备所述中间体b时,加热老化的工艺条件包括:加热温度为35-45℃,老化时间为24-36h。

25、通过采用上述技术方案,使得sio2组装速率和结构重构速率适当,以获得期望的均一、高强度的大孔径三维网络支撑结构。以上方案中,加热温度过高(例如>45℃),则使得硅溶胶的热运动剧烈,形成的硅溶胶网络结构被迅速破坏,sio2组装速率超过结构重构速率,随后生成致密非定形凝集体,得到的产物失去高强度支撑效果,力学性能降低。加热温度过低(例如<35℃),则使得聚合脱聚速率过慢,不能有效实现结构调控,也难以获得均一高强度支撑结构。老化时间太长(例如>36h),则会使得sio2网络继续聚合且生长密实,同样失去高强度支撑效果。老化时间太短,又会使得结构调控不足,无法获得期望的大孔径三维网络结构。所以为获得理想硬核结构,精确控制温度和时间是必要的。

26、在一些实施方案中,加热老化时加热温度为35-39℃、37-42℃或者41-45℃;在一些实施例中,加热老化时加热温度为35℃、37℃、39℃、40℃、43℃或者45℃。

27、在一些实施方案中,加热老化时老化时间为24-29h、28-34h或者33-36h;在一些实施例中,加热老化时老化时间为24h、26h、29h、31h、34h或者36h。

28、可选的,步骤s1中制备所述硅溶胶时反应温度为55-65℃,反应时间为1.5-2.5h。

29、可选的,步骤s1中制备所述硅溶胶时伴随搅拌,搅拌转速为300-1000rpm。

30、可选的,步骤s1中制备中间体a时,氨基硅烷偶联剂和卤代过氧化物硫化剂混合的具体方法包括以下步骤:将所述氨基硅烷偶联剂溶解在所述第一溶剂后得到氨基硅烷偶联剂溶液,将所述氨基硅烷偶联剂溶液通过滴加和所述卤代过氧化物硫化剂混合;

31、步骤s1中制备中间体b时,氨基硅烷偶联剂和硅酸乙酯混合的具体方法包括以下步骤:将所述硅酸乙酯溶解在所述第二溶剂后得到硅酸乙酯溶液,将所述硅酸乙酯溶液通过滴加和所述氨基硅烷偶联剂混合。

32、通过采用上述技术方案,以滴加的方式混合反应原料,其目的在于:控制反应热效应:卤代过氧化物硫化剂是有机过氧化物,与氨基硅烷偶联剂中的氨基发生取代反应时会释放热量,属于放热反应。快速混合会产生大量热量,使反应失控;而滴加可逐步添入反应物,产生的热量及时排出,可以有效控制反应热效应。此外,该方式可以保证局部过量:即在微区域内使氨基硅烷偶联剂保持过量,以便最大限度与卤代过氧化物硫化剂反应,提高产率和选择性。滴加方式还能使原料分子均匀混合,确保原料间充分接触并高效反应;且滴加方式可以简化操作,无需精确控制加入速率,操作简便。综上,滴加是保证反应顺利进行的较优方法,且操作简单高效,节约成本,可靠可控。

33、可选的,步骤s2进行回流反应时还添加有卤化金属盐和脂肪族胺类化合物中的至少一种;所述卤化金属盐选自氯化锌、氯化镁、氯化钙和氯化铝中的任意一种或多种,所述脂肪族胺类化合物选自三乙胺、吡啶和二甲基苯胺中的任意一种或多种。

34、卤化金属盐是路易斯酸,可与氨基反应生成活性较强的碱性盐。此外,中间体a分子的氨基和中间体b上的sio2烷基偶联,在卤化金属盐的作用下,生成的硅烷基氨基盐的活性增强,加快了偶联反应。因此,其主要作用还在于:(1)、改善改性过氧化物硫化剂与无机填料间的相容性和亲和力;(2)、增强改性过氧化物硫化剂的分散效果,抑制填料的重新聚集。脂肪族胺类化合物具有一定的碱性,可中和反应产生的氯化氢酸。其作用是:(1)、调节反应体系的ph值;(2)、提高反应速率。

35、可选的,所述卤代过氧化物硫化剂为2,4-二氯过氧化苯甲酰;

36、所述氨基硅烷偶联剂选自3-氨丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷、3-氨丙基甲基二乙氧基硅烷以及n-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷中的任意一种或多种;

37、所述第一溶剂选自异丙醇、甲醇、乙醇以及丙酮中的任意一种或多种;

38、所述第二溶剂选自乙醇、甲醇、异丙醇、丙酮、甲苯以及二甲苯中的任意一种或多种;

39、所述第三溶剂选自二氯甲烷、四氯化碳、氯仿、甲苯以及二甲苯等中的任意一种或多种。

40、通过采用上述技术方案,2,4-二氯过氧化苯甲酰(简称为dcbc)分子的苯环上取代的两个氯原子电负性较大,使得这两个碳氯键极性较大,较易被亲核试剂攻击;在反应条件下,3-氨丙基三甲氧基硅烷(简称为ammo)分子上的氨基会发生亲核攻击,与dcbc苯环上的两个碳氯键发生亲核取代反应。一个ammo分子上有一个氨基,可以与一个dcbc分子发生两次亲核取代反应,最终反应生成含有氨基的有机硅中间体。选择这两个原料进行反应的的优势在于:(1)、ammo具有高度活泼的氨基,而dcbc中有两个极性较大的可反应位点,两者反应活性强,容易发生亲核取代反应,转化率可达90%以上。(2)、生成稳定的中间体:ammo和dcbc生成的中间体带有氨基基团,这保证了中间体的活性,也提高了其在存储运输中的稳定性。(3)、原料取得及成本优势:ammo和dcbc都是工业上比较成熟的化学试剂,市场上可大批量取得,价格也相对较低,使用这两个试剂合成中间体具有很高的经济性。(4)、工艺简单,易于操作:仅需要常温条件和搅拌,就可以顺利完成两者的反应,无需复杂设备,操作简便。(5)、产物纯度高,后处理容易:反应副产物少,产物易于结晶析出,过滤分离简单,可获得较高纯度的目标产物。所以,以ammo和dcbc反应时可获得高产率、高选择性、价格低廉且操作简单的合成工艺。

41、选择现有三种溶剂的主要原因在于以下几点:(1)、空气稳定性好,不易挥发;(2)、化学性质温和,且不参与反应;(3)、溶解性能优异;(4)、价格低廉,取得方便,节约成本。

42、进一步可选的,所述氨基硅烷偶联剂为3-氨丙基三甲氧基硅烷;所述第一溶剂为异丙醇;所述第二溶剂为乙醇;所述第三溶剂为二氯甲烷。

43、第二方面,本技术提供一种双硅烷偶联改性过氧化物硫化剂,采用如下的技术方案:

44、一种双硅烷偶联改性过氧化物硫化剂,采用上述制备方法制备得到。

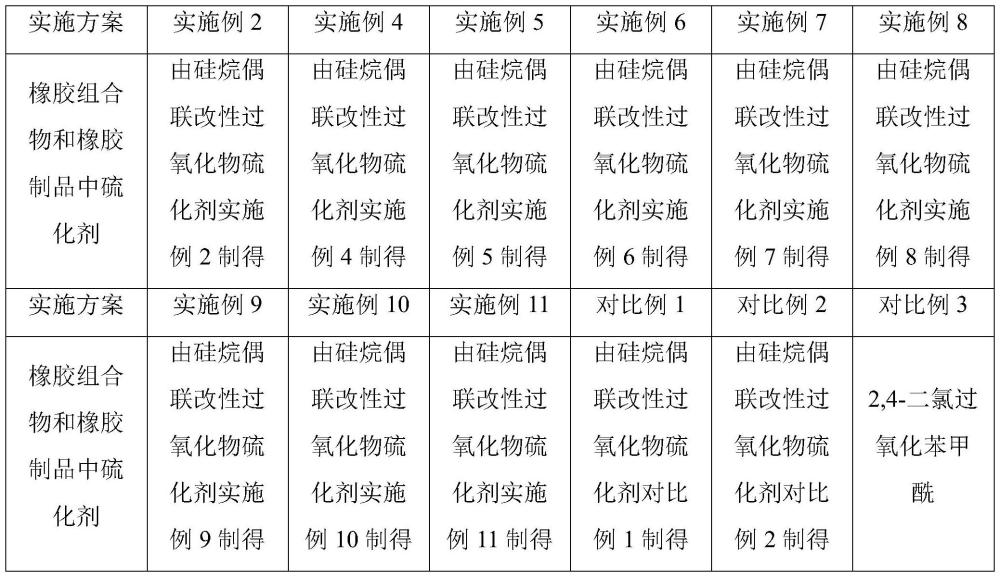

45、第三方面,本技术提供一种橡胶组合物,采用如下的技术方案:

46、一种橡胶组合物,所述橡胶组合物包括上述双硅烷偶联改性过氧化物硫化剂。

47、所述橡胶组合物还包括以下重量份的组分:

48、橡胶100份,双硅烷偶联改性过氧化物硫化剂1-3份,填料25-35份,氧化锌3-5份,硬脂酸1-3份,促进剂1-2份,橡胶防老剂1-3份。

49、在该方案中,橡胶可以是天然橡胶或合成橡胶。填料可以是炭黑或者白炭黑中的任意一种或两种。

50、在一些实施方案中,以橡胶100份重量计,双硅烷偶联改性过氧化物硫化剂的含量可以为1-1.8份、1.7-2.4份或者2.1-3份;在一个实施例中,以橡胶100份重量计,双硅烷偶联改性过氧化物硫化剂的含量可以为1份、1.3份、1.6份、2.2份、2.6份、2.9份或者3份。

51、在一些实施方案中,以橡胶100份重量计,填料的含量可以为25-27份、26-30份、29-32份或者31-35份;在一个实施例中,以橡胶100份重量计,填料的含量可以为25份、28份、31份、33份或者35份。

52、在一些实施方案中,以橡胶100份重量计,氧化锌的含量可以为3-3.8份、3.7-4.2份、4.1-4.9份或者4.7-5份;在一个实施例中,以橡胶100份重量计,氧化锌的含量可以为3份、3.6份、4.3份或者4.9份。

53、在一些实施方案中,以橡胶100份重量计,硬脂酸的含量可以为1-1.8份、1.7-2.4份或者2.1-3份;在一个实施例中,以橡胶100份重量计,硬脂酸的含量可以为1份、1.3份、1.6份、2.2份、2.6份、2.9份或者3份。

54、在一些实施方案中,以橡胶100份重量计,促进剂的含量可以为1-1.4份、1.3-1.8份或者1.7-2份;在一个实施例中,以橡胶100份重量计,促进剂的含量可以为1份、1.2份、1.5份、1.9份或者2份。

55、在一些实施方案中,以橡胶100份重量计,橡胶防老剂的含量可以为1-1.8份、1.7-2.4份或者2.1-3份;在一个实施例中,以橡胶100份重量计,橡胶防老剂的含量可以为1份、1.3份、1.6份、2.2份、2.6份、2.9份或者3份。

56、第四方面,本技术提供一种橡胶制品,采用如下的技术方案:

57、一种橡胶制品,所述橡胶制品的原料包括上述的橡胶组合物。

58、综上所述,本技术具有以下有益效果:

59、本技术通过在过氧化物硫化剂上负载双硅烷偶联剂,以获得高活性的双硅烷偶联改性过氧化物硫化剂,使得橡胶制品强度高、耐老化。该双硅烷偶联改性过氧化物硫化剂的优势在于:(1)、适用于高抗裂强度需求的产品:例如轮胎、工业软管、防震橡胶等,该硫化剂可提高抗裂强度、抗疲劳性。(2)、双硅烷偶联改性过氧化物硫化剂适用于白炭黑等填料体系产品,与白炭黑并用改善补强性能和撕裂性能,例如鞋底、地毯、塑胶地板等,该硫化剂可提高白炭黑的保稳性。(3)、上述双硅烷偶联改性过氧化物硫化剂适用于需耐热老化的产品:例如汽车零部件、高温管道、胶粘剂等,该硫化剂可提高橡胶制品的热稳定性。(4)、上述双硅烷偶联改性过氧化物硫化剂适用于对粘结强度要求高的结构型产品:例如粘合剂、密封胶、塑钢复合材料等。

- 还没有人留言评论。精彩留言会获得点赞!