一种高弹降噪溶解性胶粉改性沥青及其制备方法与流程

本发明涉及一种高弹降噪溶解性胶粉改性沥青及其制备方法,属于高分子材料。

背景技术:

1、经济要发展,交通须先行,我国道路运输的迅速发展,促进了我国经济的快速发展。然而,道路运输的快速发展会造成一系列环境问题,包括噪声污染、震动污染、汽车耗材污染等。道路运输产生的废旧轮胎,含有大量sbr、天然橡胶等多种有益于改善沥青性能的材料。将废旧轮胎作为改性剂来改善沥青材料的路用性能是一种增值型的再生利用方式。为降低废旧轮胎以及行车噪、震动对环境的负面影响,借助废旧轮胎的高弹性和优良的力学性能改善沥青弹性、耐久性、抗裂性能和耐磨性能等性能以减少路面噪音和提高车辆行驶的舒适性是切实可行的一种解决方案。

2、中国专利cn107974091a公开了一种降噪排水路面用高粘胶粉改性沥青材料,按质量份数计,由56~80份基质沥青、15~25份的废橡胶粉、1~3份的热塑性弹性体、1.5~6份废磷酸酯、1~5份的热塑性树脂、1~5份的增塑剂和0.1~0.3份的交联剂制备而成。其制备方法为,将废橡胶粉、热塑性弹性体、废磷酸酯混合后进行预混,制得沥青改性剂;将基质沥青加热后加入沥青改性剂,然后再加入热塑性树脂、增塑剂继续保温搅拌、剪切;最后加入交联剂,制得改性沥青。本发明的高粘胶粉改性沥青60℃动力粘度达到60000pa.s以上,具有优异的高温稳定性、抗车辙性能、抗老化性,特别适合夏季高温、潮湿地区及昼夜温差大的地区或排水性路面的铺筑。该专利得到的高粘胶粉改性沥青材料,加入了较大量的热塑性弹性体、热塑性树脂、废橡胶粉以及增塑剂,只是韧性好一些,所得沥青材料仅具有疏水性能,并无排水作用,降噪功能比较差。

3、中国专利cn101671144a公开了一种胶粉改性沥青及其制备方法,胶粉改性沥青由以下质量百分比的原料制成:基质沥青78~90%、废橡胶粉9.1~21.5%、增延剂0.4~0.8%和稳定剂0.08~0.12%,所述增延剂是由橡胶软化油与邻苯二甲酸二烯丙酯在120~140℃下搅拌0.5~1.5小时制备而成,所述稳定剂是促进剂一硫化四丁基秋兰姆与抗氧剂在65~75℃下搅拌0.5~1小时制备而成;该专利得到的胶粉改性沥青仍存在弹性不足,韧性差,降噪功能不理想等显著问题。

4、以上可以看到,目前胶粉改性沥青仍显著存在韧性不好,弹性较低,降噪性能差等缺陷,因此急需开发一种高弹高韧降噪性能好的沥青产品,以满足当前快速发展的交通运输行业对路面材料的苛刻要求。

技术实现思路

1、针对上述现有技术存在的不足,本发明提供一种高弹降噪溶解性胶粉改性沥青及其制备方法,实现以下发明目的:制备出弹性高、韧性好、降噪性能优异的胶粉改性沥青。

2、为实现上述发明目的,本发明采取以下技术方案:

3、 一种高弹降噪溶解性胶粉改性沥青及其制备方法,所述高弹降噪溶解性胶粉改性沥青的具体配方为,以重量份计:

4、改性废旧轮胎胶粉 25~35份、

5、基质沥青 65~95份、

6、改性海泡石 5~12份、

7、改性硅藻土 6~15份、

8、复合乳化增溶剂 2~5份;

9、所述基质沥青为符合jtgf40-2019《公路沥青路面施工技术规范》中规定的70号沥青或90号沥青;

10、所述复合乳化增溶剂由芥酸酰胺丙基二甲基叔胺、硬脂酸酰胺丙基二甲基胺、月桂酰两性基二乙酸二钠组成;

11、所述芥酸酰胺丙基二甲基叔胺、硬脂酸酰胺丙基二甲基胺、月桂酰两性基二乙酸二钠的质量比为25~35:15~40:1~4;

12、所述高弹降噪溶解性胶粉改性沥青的制备方法包括改性废旧轮胎胶粉的制备、改性海泡石的制备、改性硅藻土的制备、溶解性胶粉改性沥青的制备等步骤;

13、以下是对上述技术方案的进一步改进:

14、步骤1、改性废旧轮胎胶粉的制备

15、将废旧轮胎胶粉研磨成40~100目的粉体后,加入高压反应釜中,再向釜内加入聚二甲基二烯丙基氯化铵、n-氨乙基哌嗪、无水乙醇后,开启搅拌,控制搅拌速率500~850转/分,升温至100~140℃,通氮气加压至0.3~0.8mpa,维持上述压力、温度和搅拌速率下,反应3~6小时后,卸压降温至室温后,出料,过滤,滤出的固体在40~60℃下干燥6~10小时后得到改性废旧轮胎胶粉;

16、所述废旧轮胎胶粉、聚二甲基二烯丙基氯化铵、n-氨乙基哌嗪、无水乙醇的质量比为25~40:2~6:5~10:80~120。

17、步骤2、改性海泡石的制备

18、将海泡石、异丙基二硬脂酸酰氧基铝酸酯、硅酸四甲酯、对二甲苯按质量比25~50:2~3.5:3~6:120~145混合后,控温135~150℃,搅拌速率400~650转/分下,回流反应4~7小时后,过滤,滤出的固体用无水乙醇洗涤2~4遍后,在60~90℃下烘干1~4小时后,得到改性海泡石;

19、所述海泡石的粒径为0.1~3μm。

20、步骤3、改性硅藻土的制备

21、将硅藻土、双-[γ-(三乙氧基硅)丙基]四硫化物、油酸二乙醇酰胺、甲苯按质量比15~40:2~6:1~5:75~125混合后,控温85~110℃,搅拌速率330~650转/分下,回流反应3~8小时后,过滤,滤出的固体在90~120℃下烘干2~5小时后,得到改性硅藻土;

22、所述硅藻土的粒径为0.1~9μm。

23、步骤4、溶解性胶粉改性沥青的制备

24、按高弹降噪溶解性胶粉改性沥青以重量份计的具体配方,先将基质沥青、复合乳化增溶剂放入混料釜中,加热至150~180℃,待基质沥青熔融后,开启搅拌,控制搅拌速率800~1200转/分速率下,搅拌混合30~50分钟后,再加入改性废旧轮胎胶粉、改性海泡石、改性硅藻土,继续搅拌混合,待温度再次稳定在150~180℃以后,开启高速剪切分散桨,控制剪切速率5000~9000转/分下,剪切分散处理90~140分钟后,停止搅拌和剪切分散,然后冷却至75~90℃后出料,出料后继续风冷至室温,得到高弹降噪溶解性胶粉改性沥青。

25、与现有技术相比,本发明取得以下有益效果:

26、1、本发明中用聚二甲基二烯丙基氯化铵、n-氨乙基哌嗪两种物质对废旧轮胎胶粉做了表面改性,其中聚二甲基二烯丙基氯化铵起着分散乳化和表面活化作用,增大废旧轮胎胶粉微粒表面与无水乙醇的亲附性,促进废旧轮胎胶粉微粒在无水乙醇中的分散均匀程度,使胶粉微粒表面和n-氨乙基哌嗪有着良好的接触,进而n-氨乙基哌嗪带有的氨基能够充分催化胶粉微粒中含硫元素化学键的断裂,胶粉微粒表面极性大幅降低,进而有利于增大胶粉微粒在基质沥青中的溶解度,得到更为均一稳定的溶解性胶粉改性沥青;

27、2、本发明中用异丙基二硬脂酸酰氧基铝酸酯、硅酸四甲酯对海泡石做了改性,降低了海泡石表面极性,增大了海泡石自身的疏水性,从而促进了海泡石在基质沥青中的分散均匀程度,有利于提高海泡石对沥青的增强增韧作用,另外海泡石自身具有的表面积巨大的微孔结构,对提高基质沥青的降噪性能具有非常显著的作用,海泡石在基质沥青中的均匀分散可以保证海泡石降噪性能的充分发挥;

28、3、本发明中加入双-[γ-(三乙氧基硅)丙基]四硫化物、油酸二乙醇酰胺对硅藻土做了改性,硅藻土颗粒在油酸二乙醇酰胺的分散作用下,与双-[γ-(三乙氧基硅)丙基]四硫化物充分反应后,由表面亲水性变成表面疏水性,这保证了硅藻土与基质沥青的相容性和分散均匀性,再者双-[γ-(三乙氧基硅)丙基]四硫化物中含有的硫元素能和改性废旧轮胎胶粉表面的不饱和键发生一定程度的硫化交联反应,这既促进了硅藻土和废旧轮胎胶粉微粒的亲附性,也增大了废旧轮胎胶粉微粒表面的疏水性,进一步促进了硅藻土和废旧轮胎胶粉微粒与基质沥青的相容性和这两者在基质沥青中的分散均匀程度,提高了溶解性胶粉改性沥青的综合性能;

29、4、本发明用芥酸酰胺丙基二甲基叔胺、硬脂酸酰胺丙基二甲基胺、月桂酰两性基二乙酸二钠组成的复合乳化增溶剂来充分乳化基质沥青,降低沥青在高温下的粘度,增进沥青高温流动性,促进改性废旧轮胎胶粒、改性海泡石和改性硅藻土三者在沥青中的溶解度,使上述组份与基质沥青形成均匀稳定的单一相态,从而得到了具备高弹降噪性能的溶解性胶粉改性沥青;

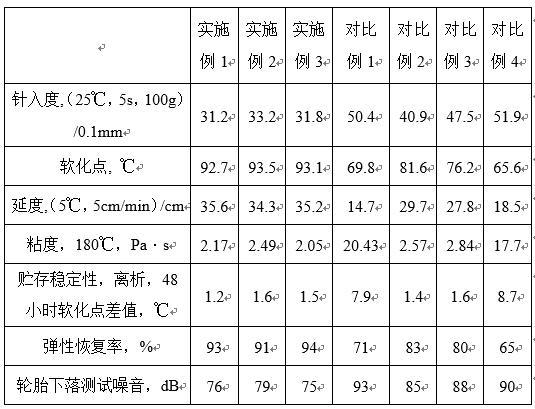

30、5、本发明得到的高弹降噪溶解性胶粉改性沥青,针入度为31.2~33.2(25℃,5s,100g)/0.1mm,软化点92.7~93.5℃,延度34.3~35.6(5℃,5cm/min)/cm,180℃粘度2.05~2.49pa·s,贮存稳定性(离析,48小时软化点差值)为1.2~1.6℃,弹性恢复率91~94%,轮胎下落测试噪音为75~79db。

- 还没有人留言评论。精彩留言会获得点赞!