一种阻燃耐火硅胶带及其制备方法与流程

本发明涉及硅胶带,特别是涉及一种阻燃耐火硅胶带及其制备方法。

背景技术:

1、硅胶带主要作为绝缘材料使用,例如生产电线时直接包裹在电线外部,或者在电工对电线进行检修后,通过硅胶胶带缠绕接口等用途。

2、随着社会不断地发展,在工业生产领域中,硅胶带的用户对硅胶带的质量要求越来越高,特别是对阻燃性能要求越来越高。采用硅胶带缠绕的耐火电缆,火烧后硅胶带容易发脆、脱落,很大程度上降低了耐火效果,造成线路短路,从而难以保障电力、通讯在火灾的情况下的安全畅通。

3、现有技术中,通常直接在硅胶中直接添加各种阻燃剂,但是阻燃剂的直接加入,往往会降低硅胶带的力学性能。

技术实现思路

1、针对上述技术问题,本发明的目的是提供一种阻燃效果好、力学性能优的阻燃耐火硅胶带。

2、为达到本发明的目的,本发明采用如下技术方案:

3、一种阻燃耐火硅胶带,所述硅胶带由以下重量份数的原料组成:甲基乙烯基硅橡胶100-120份、气相白炭黑60-70份、端羟基聚二甲基硅氧烷3-7份、酸式磷酸二辛酯0.5-1份、乙烯基羟基硅油2-6份、改性生物质炭粉10-15份、硬脂酸锌0.2-0.4份和硫化剂5.5-6.5份。

4、特别的,本发明采用的酸式磷酸二辛酯能同时满足阻燃性和相容性。

5、本发明的,甲基乙烯基硅橡胶为甲基乙烯基硅橡胶110-2购自中国蓝星(集团)股份有限公司。

6、其中,所述改性生物质炭粉由以下制备方法制得:

7、步骤a、将100-200g生物质炭浸泡在由氨水和氯化镁溶液混合制得的氢氧化镁浸渍液1000ml中30-60min,可以使更多的氢氧化镁进入到生物质炭的内部孔道中;

8、步骤b、然后加入20-50gγ―氨丙基三乙氧基硅烷超声振动60-120min,分离,20-40℃干燥;

9、步骤c、再将干燥的生物质炭与膨胀石墨按照重量比为(10-15):1混合,超声振动30-60min,得到改性生物质炭粉。

10、其中,本发明所用生物质炭是毛竹在氮气保护条件下,热解工艺1300℃热解温度,升温速率为280℃/h,热解时间为2 h条件下热解得到的石墨化生物质炭。该种生物质炭不仅保留了原有的多孔结构特征;并且石墨化生物质炭可有效增强复合材料的刚度和硬度。

11、其中,膨胀石墨采用青岛百兴石墨有限公司生产的可膨胀石墨烯

12、其中,步骤a中氯化镁溶液的浓度为1-1.5mol/ l;所述氨水的浓度约为26wt%;所述氯化镁溶液和氨水的体积比为 100:(1-10)。

13、γ―氨丙基三乙氧基硅烷的加入,增加改性生物质炭粉与硅胶体系的相容性,也减少了氢氧化镁和膨胀石墨烯在硅胶体系的团聚现象。

14、其中,所述生物质炭的粒径为10-100目,膨胀石墨的粒径为200目-300目。由于膨胀石墨的粒径较小,仍有小部分可以部分进入到生物质炭的孔道内,剩下一部分进入到硅胶体系发挥作用。氢氧化镁大部分进入到生物质炭的孔道内,剩下一部分进入到硅胶体系发挥作用。遇到火时,首先发挥作用的是进入到硅胶体系的氢氧化镁和膨胀石墨,随着时间的推移和温度的进一步升高,进入到生物质炭的孔道内的膨胀石墨膨胀时,使得生物质炭孔道部分破裂,释放出内部的氢氧化镁,阻燃时间进一步延长,阻燃效果进一步提高。

15、本发明的阻燃耐火硅胶带所采用了改性生物质炭粉,不仅阻燃效果好,而且成本低,相对于本技术人之前的陶瓷硅胶胶带产品成本降低了30%左右。

16、其中,所述气相白炭黑为粒径在25-35nm、比表面积在230m2 /g的气相白炭黑。

17、其中,所述硫化剂为铂金硫化剂,采用厦门柏坡鑫工贸有限公司bpx-800。

18、一种所述的阻燃耐火硅胶带的制备方法,它包括以下步骤:

19、步骤一:先将甲基乙烯基硅橡胶、气相白炭黑进行第一混炼,然后加入端羟基聚二甲基硅氧烷、酸式磷酸二辛酯、乙烯基羟基硅油、改性生物质炭粉、硬脂酸锌份继续进行第二混炼,最后加入硫化剂进行第三混炼,得到硅橡胶;

20、步骤二:将硅橡胶进行压片处理,得到成型后的硅胶片;

21、步骤三:在硅胶片上涂胶,再将硅胶片压到玻璃纤维布上,分切、封装,得到所述阻燃耐火硅胶带。

22、其中,所述第一混炼温度为125-135℃,混炼时间为1-3h,所述第二混炼温度为130-140℃,混炼时间为1-3h,所述第三次混炼温度为30-45℃,混炼时间为15-30min;所述压片处理中压制温度为150-170℃,压制压力为8-12mpa,压制时间为1-5h。

23、采用本发明所设计的阻燃耐火硅胶带与现有技术相比,具有如下优点:本发明阻燃耐火硅胶带,所用的改性生物质炭粉中的生物质炭不仅可以作为硅胶的填料,而且可以作为无机阻燃剂的载体,使得氢氧化镁部分进入到生物质炭的多孔结构中,可以大大减低无机阻燃剂直接加入到硅胶中对材料力学性能的影响,γ―氨丙基三乙氧基硅烷的加入,增加改性生物质炭粉与硅胶体系的相容性,也减少了氢氧化镁和膨胀石墨烯在硅胶体系的团聚现象,进一步增强硅胶力学性能,膨胀石墨烯的加入可以进一步增强阻燃效果。综上,改性生物质炭粉中的生物质炭、氢氧化镁和膨胀石墨烯三者互相配合,既能大大提高硅胶阻燃性能,又能保证硅胶力学性能,而且成本低。

24、实施方式

25、为使对本发明的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

26、实施例1

27、一种阻燃耐火硅胶带,所述硅胶带由以下重量份数的原料组成:甲基乙烯基硅橡胶100份、气相白炭黑60份、端羟基聚二甲基硅氧烷3份、酸式磷酸二辛酯0.5份、乙烯基羟基硅油2份、改性生物质炭粉10份、硬脂酸锌0.2份和硫化剂5.5份。

28、其中,所述改性生物质炭粉由以下制备方法制得:

29、步骤a、将100g生物质炭浸泡在由氨水和氯化镁溶液混合制得的氢氧化镁浸渍液1000ml中30min;

30、步骤b、然后加入20gγ―氨丙基三乙氧基硅烷超声振动60min,分离,20℃干燥;

31、步骤c、再将干燥的生物质炭与膨胀石墨按照重量比为10:1混合,超声振动30min,得到改性生物质炭粉。

32、其中,本发明所用生物质炭是毛竹在氮气保护条件下,热解工艺1300℃热解温度,升温速率为280℃/h,热解时间为2 h条件下热解得到的石墨化生物质炭。

33、其中,步骤a中氯化镁溶液的浓度为1mol/ l;所述氨水的浓度约为26wt%;所述氯化镁溶液和氨水的体积比为 100:1。

34、其中,所述生物质炭粉的粒径为10目,膨胀石墨的粒径为200目。

35、其中,所述气相白炭黑为粒径在25nm、比表面积在230m2 /g的气相白炭黑。

36、其中,所述硫化剂为铂金硫化剂。

37、一种所述的阻燃耐火硅胶带的制备方法,它包括以下步骤:

38、步骤一:先将甲基乙烯基硅橡胶、气相白炭黑进行第一混炼,然后加入端羟基聚二甲基硅氧烷、酸式磷酸二辛酯、乙烯基羟基硅油、改性生物质炭粉、硬脂酸锌份继续进行第二混炼,最后加入硫化剂进行第三混炼,得到硅橡胶;

39、步骤二:将硅橡胶进行压片处理,得到成型后的硅胶片;

40、步骤三:在硅胶片上涂胶,再将硅胶片压到玻璃纤维布上,分切、封装,得到所述阻燃耐火硅胶带。

41、其中,所述第一混炼温度为125℃,混炼时间为3h,所述第二混炼温度为130℃,混炼时间为3h,所述第三次混炼温度为30℃,混炼时间为30min;所述压片处理中压制温度为150℃,压制压力12mpa,压制时间为5h。

42、实施例2

43、一种阻燃耐火硅胶带,所述硅胶带由以下重量份数的原料组成:甲基乙烯基硅橡胶110份、气相白炭黑65份、端羟基聚二甲基硅氧烷5份、酸式磷酸二辛酯0.8份、乙烯基羟基硅油4份、改性生物质炭粉12份、硬脂酸锌0.3份和硫化剂6.0份。

44、其中,所述改性生物质炭粉由以下制备方法制得:

45、步骤a、将150g生物质炭浸泡在由氨水和氯化镁溶液混合制得的氢氧化镁浸渍液1000ml中45min;

46、步骤b、然后加入35gγ―氨丙基三乙氧基硅烷超声振动100min,分离,30℃干燥;

47、步骤c、再将干燥的生物质炭与膨胀石墨按照重量比为12:1混合,超声振动40min,得到改性生物质炭粉。

48、其中,本发明所用生物质炭是毛竹在氮气保护条件下,热解工艺1300℃热解温度,升温速率为280℃/h,热解时间为2 h条件下热解得到的石墨化生物质炭。

49、其中,步骤a中氯化镁溶液的浓度为1.3mol/ l;所述氨水的浓度约为26wt%;所述氯化镁溶液和氨水的体积比为 100:5。

50、其中,所述生物质炭的粒径为50目,膨胀石墨的粒径为250目。

51、其中,所述气相白炭黑为粒径在30nm、比表面积在230m2 /g的气相白炭黑。

52、其中,所述硫化剂为铂金硫化剂。

53、一种所述的阻燃耐火硅胶带的制备方法,它包括以下步骤:

54、步骤一:先将甲基乙烯基硅橡胶、气相白炭黑进行第一混炼,然后加入端羟基聚二甲基硅氧烷、酸式磷酸二辛酯、乙烯基羟基硅油、改性生物质炭粉、硬脂酸锌份继续进行第二混炼,最后加入硫化剂进行第三混炼,得到硅橡胶;

55、步骤二:将硅橡胶进行压片处理,得到成型后的硅胶片;

56、步骤三:在硅胶片上涂胶,再将硅胶片压到玻璃纤维布上,分切、封装,得到所述阻燃耐火硅胶带。

57、其中,所述第一混炼温度为130℃,混炼时间为2h,所述第二混炼温度为135℃,混炼时间为2h,所述第三次混炼温度为40℃,混炼时间为20min;所述压片处理中压制温度为160℃,压制压力为10mpa,压制时间为3h。

58、实施例3

59、一种阻燃耐火硅胶带,所述硅胶带由以下重量份数的原料组成:甲基乙烯基硅橡胶120份、气相白炭黑70份、端羟基聚二甲基硅氧烷7份、酸式磷酸二辛酯1份、乙烯基羟基硅油6份、改性生物质炭粉15份、硬脂酸锌0.4份和硫化剂6.5份。

60、其中,所述改性生物质炭粉由以下制备方法制得:

61、步骤a、将200g生物质炭浸泡在由氨水和氯化镁溶液混合制得的氢氧化镁浸渍液1000ml中60min;

62、步骤b、然后加入50gγ―氨丙基三乙氧基硅烷超声振动120min,分离,40℃干燥;

63、步骤c、再将干燥的生物质炭与膨胀石墨按照重量比为15:1混合,超声振动60min,得到改性生物质炭粉。

64、其中,步骤a中氯化镁溶液的浓度为1.5mol/ l;所述氨水的浓度约为26wt%;所述氯化镁溶液和氨水的体积比为 100:10。

65、其中,所述生物质炭的粒径为100目,膨胀石墨的粒径为300目。

66、其中,本发明所用生物质炭是毛竹在氮气保护条件下,热解工艺1300℃热解温度,升温速率为280℃/h,热解时间为2 h条件下热解得到的石墨化生物质炭。

67、其中,所述气相白炭黑为粒径在35nm、比表面积在230m2 /g的气相白炭黑。

68、其中,所述硫化剂为铂金硫化剂。

69、一种所述的阻燃耐火硅胶带的制备方法,它包括以下步骤:

70、步骤一:先将甲基乙烯基硅橡胶、气相白炭黑进行第一混炼,然后加入端羟基聚二甲基硅氧烷、酸式磷酸二辛酯、乙烯基羟基硅油、改性生物质炭粉、硬脂酸锌份继续进行第二混炼,最后加入硫化剂进行第三混炼,得到硅橡胶;

71、步骤二:将硅橡胶进行压片处理,得到成型后的硅胶片;

72、步骤三:在硅胶片上涂胶,再将硅胶片压到玻璃纤维布上,分切、封装,得到所述阻燃耐火硅胶带。

73、其中,所述第一混炼温度为135℃,混炼时间为1h,所述第二混炼温度为140℃,混炼时间为1h,所述第三次混炼温度为45℃,混炼时间为15min;所述压片处理中压制温度为170℃,压制压力为8mpa,压制时间为1h。

74、对比例1

75、本对比例1与实施例2的不同之处在于:

76、一种阻燃耐火硅胶带,所述硅胶带由以下重量份数的原料组成:甲基乙烯基硅橡胶110份、气相白炭黑65份、端羟基聚二甲基硅氧烷5份、酸式磷酸二辛酯0.8份、乙烯基羟基硅油4份、氢氧化镁12份、改性生物质炭粉12份、硬脂酸锌0.3份和硫化剂6.0份。

77、其中,所述改性生物质炭粉由以下制备方法制得:

78、步骤a、将150g生物质炭浸泡含有35gγ―氨丙基三乙氧基硅烷的水溶液1000ml超声振动100min,分离,30℃干燥;

79、步骤b、再将干燥的生物质炭与膨胀石墨按照重量比为12:1混合,超声振动40min,得到改性生物质炭粉。

80、其中,所述生物质炭的粒径为50目,膨胀石墨的粒径为250目。

81、其中,所述气相白炭黑为粒径在30nm、比表面积在230m2 /g的气相白炭黑。

82、其中,所述硫化剂为铂金硫化剂。

83、一种所述的阻燃耐火硅胶带的制备方法,它包括以下步骤:

84、步骤一:先将甲基乙烯基硅橡胶、气相白炭黑进行第一混炼,然后加入端羟基聚二甲基硅氧烷、酸式磷酸二辛酯、乙烯基羟基硅油、改性生物质炭粉、氢氧化镁、硬脂酸锌份继续进行第二混炼,最后加入硫化剂进行第三混炼,得到硅橡胶;

85、步骤二:将硅橡胶进行压片处理,得到成型后的硅胶片;

86、步骤三:在硅胶片上涂胶,再将硅胶片压到玻璃纤维布上,分切、封装,得到所述阻燃耐火硅胶带。

87、其中,所述第一混炼温度为130℃,混炼时间为2h,所述第二混炼温度为135℃,混炼时间为2h,所述第三次混炼温度为40℃,混炼时间为20min;所述压片处理中压制温度为160℃,压制压力为10mpa,压制时间为3h。

88、对比例2

89、本对比例2与实施例2的不同之处在于:所述改性生物质炭粉由以下制备方法制得:

90、步骤a、将150g生物质炭浸泡在由氨水和氯化镁溶液混合制得的氢氧化镁浸渍液1000ml中45min;

91、步骤b、然后分离,30℃干燥;

92、步骤c、再将干燥的生物质炭与膨胀石墨按照重量比为12:1混合,超声振动40min,得到改性生物质炭粉。

93、其中,步骤a中氯化镁溶液的浓度为1.3mol/ l;所述氨水的浓度约为26wt%;所述氯化镁溶液和氨水的体积比为 100:5。

94、对比例3

95、本对比例3与实施例2的不同之处在于:所述改性生物质炭粉由以下制备方法制得:

96、步骤a、将150g生物质炭粉浸泡在由氨水和氯化镁溶液混合制得的氢氧化镁浸渍液1000ml中45min;

97、步骤b、然后加入35gγ―氨丙基三乙氧基硅烷超声振动100min,分离,30℃干燥,得到改性生物质炭粉。

98、其中,步骤a中氯化镁溶液的浓度为1.3mol/ l;所述氨水的浓度约为26wt%;所述氯化镁溶液和氨水的体积比为 100:5。

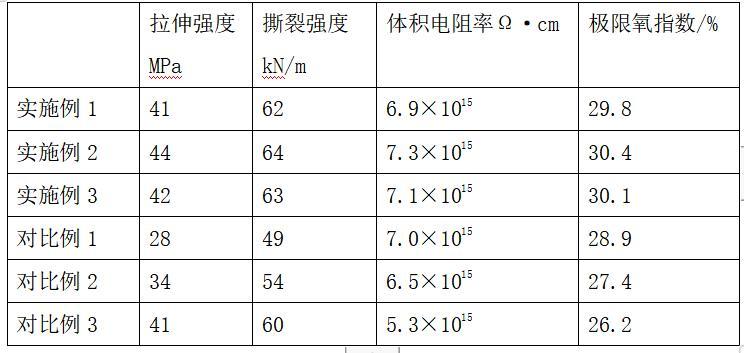

99、对上述实施例1-3和对比例1-3制备得到的阻燃耐火硅胶带进行测试,其中极限氧指数按照gb/t 2406.2-2009进行测试,拉伸强度按照gb/t 528-2009进行测试,撕裂强度按照gb/t529-2008进行测试,体积电阻率按照gb/t 1692-2008进行测试。

100、。

101、结果分析:对比例1由于将氢氧化镁直接添加到了到硅胶基体中,虽然阻燃性能稍有降低 ,但是导致其拉伸强度、撕裂强度急剧下降;对比例2由于γ―氨丙基三乙氧基硅烷未加入到含有氢氧化镁和膨胀石墨的生物质炭中,造成氢氧化镁和膨胀石墨的部分团聚,也影响了生物质炭与硅胶体系的相容性,造成力学性能和阻燃性能的下降,对比例3没有添加膨胀石墨,其拉伸强度、撕裂强度略有降低,但阻燃性能大大降低。

102、本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

- 还没有人留言评论。精彩留言会获得点赞!