具有改善的储存稳定性的单组分可膨胀热固性环氧组合物的制作方法

本发明涉及可热膨胀的单组分热固性环氧树脂组合物领域,特别是用于生产结构泡沫和用于中空结构的增强元件,其包含这种可热膨胀的组合物,用于生产这种增强元件的方法,它们用于增强中空结构的用途和用于增强中空结构的方法。

背景技术:

0、现有技术

1、可热膨胀的热固性环氧树脂添加剂的重要应用领域是在车辆构造中,尤其是当在白车身(body-in-white)中发泡填充空腔时。

2、制造的产品通常含有开口和空腔或其它中空部件,这些开口和空腔或其它中空部件由制造过程产生和/或出于其它原因如重量减轻而设计。例如,机动车辆在整个车辆中(例如在车辆柱中)包含多个这样的开口和空腔。

3、通常期望用构建到开口或腔体中的增强元件来增强这样的开口和空腔,以增强所制造的产品(例如车辆柱)的中空结构,使得其变得更耐机械应力,但是具有保持中空结构的低重量的优点。

4、用于增强的这些元件通常由塑料、金属或其他刚性材料制成的载体和特别是通过注射成型附接到其上的一层或多层环氧树脂添加剂组成,当引入热量或一些其他物理或化学形式的能量时,这些元件能够膨胀它们的体积。这些部件也可以完全由可膨胀材料构成。使用适当的结构,可以在制造过程中将增强元件插入待增强结构的空腔中,但同时使待增强结构的内壁和/或空腔可为液体通达。例如,在车辆的制造过程中,金属框架的中空部分仍然可以很大程度上被电镀液覆盖,而增强元件已经就位。在随后的热处理步骤中,环氧树脂组合物膨胀并且增强元件填充或增强空腔。

5、例如,文献us2004/0204551描述了一种适用于增强运输工业中的车辆的材料。所述材料含有环氧树脂、固化剂和环氧/弹性体加合物,所述加合物包括至少部分与弹性体反应的环氧组分,其中所述弹性体包括丁腈橡胶。

6、此外,文献ep 3885398 a描述了一种适用于增强运输工业中的车辆的材料,其含有环氧树脂、固化剂和包括丁腈橡胶的环氧树脂/弹性体加合物的混合物。环氧树脂粘合剂在超过1个月的储存时间后在活化条件下显示出更恒定的膨胀性质。

7、目前使用的可热膨胀环氧树脂组合物通常由固体环氧树脂组成。这些组合物还含有发泡剂。环氧树脂的活化发生在活化条件下,如升高的温度,同时发泡剂分解并释放气体如氮气或一氧化碳或物理膨胀。这导致上述体积膨胀并形成稳定的泡沫,该泡沫理想地按预期填充空腔并粘附到其壁上。

8、这种可热膨胀环氧树脂组合物目前具有有限的储存稳定性,这反映在活化条件下膨胀性能随时间降低。需要具有改善的储存稳定性的可热膨胀环氧树脂组合物。

技术实现思路

1、因此,本发明的目的是提供具有改善的储存稳定性,尤其是在活化条件下在35℃下更长的储存时间,优选3个月或更长时间后具有更恒定的膨胀性质的可热膨胀环氧树脂组合物。

2、令人惊讶地,已经发现该目的可以通过如权利要求1中所定义的单组分热固性环氧组合物来实现。

3、本发明的其它方面是其它独立权利要求的主题。本发明的特别优选的实施方案是从属权利要求的主题。

4、发明的某些实施方案

5、因此,本发明涉及一种单组分热固性环氧树脂组合物,其包含

6、a)至少一种每分子具有平均多于一个环氧基团的环氧树脂a;

7、b)至少一种用于环氧树脂的潜伏硬化剂;和

8、c)至少一种物理或化学发泡剂ba;和

9、d)至少一种含羧基的丙烯腈/丁二烯橡胶abr与至少一种通式ch=ch-o-r的乙烯基醚单体vem的至少一种反应产物rp,其中r是具有8-16个碳原子的支链或直链烷基,优选直链烷基。

10、环氧树脂组合物是单组分的,意味着环氧树脂组合物的成分,特别是环氧树脂和硬化剂存在于一个组分中,而在通常的环境温度或室温下不发生固化。因此,它可以以这种形式处理,而对于双组分体系,组分直到使用前才立即混合。

11、单组分环氧树脂组合物的固化通过加热来完成,通常在大于70℃,优选100-220℃的温度下进行。

12、在诸如多元醇或多异氰酸酯的表述中,前缀“聚(多)”表示该化合物具有两个或更多个所述基团。例如,多异氰酸酯是具有两个或更多个异氰酸酯基团的化合物。

13、如下所用的表述“彼此独立地”意指在同一分子中,根据定义,两个或更多个相同表示的取代基可以具有相同或不同的含义。

14、本文中的式中的虚线在每种情况下表示所讨论的取代基与分子的相关其余部分之间的键。

15、除非另有说明,否则室温在此是指23℃的温度。

16、热固性单组分环氧树脂组合物包含至少一种每分子平均具有多于一个环氧基团的环氧树脂a。环氧基团优选为缩水甘油醚基团的形式。

17、基于单组分热固性环氧树脂组合物的总重量计,每分子平均具有多于一个环氧基团的环氧树脂a的份额优选为30-90重量%、35-85重量%、40-75重量%、更优选45-60重量%。

18、每分子平均具有多于一个环氧基团的环氧树脂a优选是液体环氧树脂或固体环氧树脂,更优选固体环氧树脂。术语“固体环氧树脂”是环氧化物领域技术人员非常熟悉的,并且与“液体环氧树脂”相对地使用。固体树脂的玻璃化转变温度高于室温,这意味着在室温下它们可以被粉碎成可倾倒的粉末。优选超过70重量%,更优选超过80重量%,超过90重量%、超过95重量%、超过98重量%的环氧树脂a是固体环氧树脂。

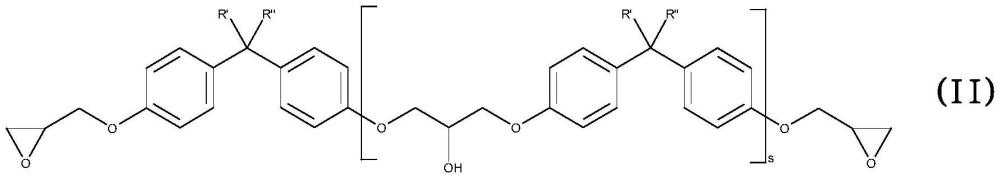

19、优选的环氧树脂具有式(ii)

20、

21、在该式中,取代基r’和r”彼此独立地为h或ch3。

22、在固体环氧树脂中,指数s具有>1.5,更特别地2至12的值。

23、这种固体环氧树脂可从例如dow或huntsman或hexion商购获得。

24、具有指数s为1-1.5的式(ii)化合物被本领域技术人员称为半固体环氧树脂。为了本发明的目的,它们同样被认为是固体树脂。然而,优选的固体环氧树脂是更窄意义上的环氧树脂,换句话说是其中指数s具有>1.5的值的那些。

25、在液体环氧树脂的情况下,指数s的值小于1。优选s的值小于0.2。

26、因此,所述树脂优选为双酚a(dgeba)、双酚f以及双酚a/f的二缩水甘油醚。这些类型的液体树脂可例如以gy 250、py 304、gy 282(huntsman)或d.e.r.tm331或d.e.r.tm330(dow)或epikote 828(hexion)得到。

27、还适合作为环氧树脂a的是所谓的环氧酚醛清漆。这些化合物特别具有下式:其中或ch2,r1=h或甲基和z=0-7。

28、更特别地,这些是苯酚-环氧或甲酚-环氧酚醛清漆(r2=ch2)。

29、这些类型的环氧树脂可以商品名epn或ecn以及从huntsman商购获得,或者以产品系列d.e.n.tm从dow chemical商购获得。

30、环氧树脂a优选为式(ii)的固体环氧树脂。

31、热固性单组分环氧树脂组合物还包含至少一种用于环氧树脂的潜伏性硬化剂。潜伏性硬化剂在室温下基本上是惰性的,并且通过升高的温度,典型地在70℃或更高的温度下活化,从而引发固化反应。可以使用用于环氧树脂的常规潜伏性硬化剂。优选含氮的潜伏性环氧树脂硬化剂。

32、潜伏性硬化剂优选选自双氰胺、胍胺、胍、氨基胍及其衍生物、取代的脲、咪唑和胺络合物,优选双氰胺。

33、潜伏性硬化剂优选以基于组合物中环氧基的化学计量使用。环氧基与潜伏性硬化剂的活性氢的摩尔比优选为0.8-1.2,特别是0.9-1.1,优选0.95-1.05。

34、基于环氧树脂组合物的总重量计,潜伏性硬化剂的份额优选为0.1至15重量%,更优选0.2至5重量%,更特别是0.5-3重量%。

35、至少一种含羧基的丙烯腈/丁二烯橡胶abr与至少一种乙烯基醚单体vem的至少一种反应产物rp优选为至少一种含羧基的丙烯腈/丁二烯橡胶abr与至少一种乙烯基醚单体vem在23℃-100℃、优选30℃-80℃、更优选40℃-60℃的温度下反应10-120min、优选30-75min、更优选45-75min的反应产物rp。

36、令人惊奇地发现,与未反应的丙烯腈/丁二烯橡胶abr相比,所述时间和温度范围导致很小的颜色和织构变化以及反应产物的良好性能。

37、优选地,分子筛在反应过程中存在和/或在反应后加入。优选地,分子筛选自天然和合成沸石。优选地,分子筛以基于用于反应的丙烯腈/丁二烯橡胶abr的总量计为2-10重量%,优选4-8重量%的量存在。

38、令人惊讶地发现,与未反应的含羧基的丙烯腈/丁二烯橡胶相比,在活化条件下,在较长的储存时间后,优选在35℃/50%湿度下储存超过1个月的时间后,更优选在35℃/50%下储存3个月的时间后,所述反应产物rp具有显著减少的膨胀性能降低。这在表1中是一目了然的,例如在e-1与ref.1和ref.2的比较中或在e-2与ref.3和ref.4的比较中看出。

39、基于单组分热固性环氧树脂组合物的总重量,组合物优选含有5-40重量%,优选10-30重量%,更优选15-25重量%的反应产物rp。

40、优选地,含羧基的丙烯腈/丁二烯橡胶abr与至少一种乙烯基醚单体vem以乙烯基醚基团与羧基为3:1至1:1、优选2.5:1至1.5:1、更优选2.2:1至1.8:1的摩尔比反应。

41、至少乙烯基醚单体vem具有通式ch=ch-o-r,其中r是具有8-16个碳原子的支链或直链烷基,优选直链烷基。

42、优选的是通式ch=ch-o-r的乙烯基醚单体vem,其中r是具有8-16个碳原子,优选10-14个碳原子,更优选12个碳原子的直链烷基。

43、优选地,乙烯基醚单体vem选自辛基乙烯基醚、壬基乙烯基醚、癸基乙烯基醚、十二烷基乙烯基醚(ddve)、十四烷基乙烯基醚和十六烷基乙烯基醚,优选选自癸基乙烯基醚、十二烷基乙烯基醚(ddve)和十四烷基乙烯基醚,更优选十二烷基乙烯基醚(ddve)。这些可从供应商如basf和aldrich获得。

44、令人惊奇地发现,与具有有着超过16个碳原子的r的乙烯基醚单体的反应产物在活化条件下在更长的储存时间后不会导致膨胀性能方面的降低显著减少。这在表1中是明显的,例如在e-1与ref.2的比较中或在e-2与ref.4的比较中一目了然。

45、所述至少一种含有羧基(例如羧酸基团)的丙烯腈/丁二烯橡胶abr还可包括侧链羧基或羧基。

46、含羧基的丙烯腈/丁二烯橡胶abr优选具有0.005当量/百份橡胶(ephr)至0.4ephr,更优选0.01ephr至0.2ephr,甚至更优选0.05ephr至0.1ephr的羧基含量。

47、对于含羧基的丙烯腈/丁二烯橡胶abr,羧基优选由第三单体如甲基丙烯酸提供。含羧基的丙烯腈/丁二烯橡胶abr优选为丙烯腈/丁二烯/甲基丙烯酸橡胶。

48、特别优选的含羧基的丙烯腈/丁二烯橡胶abr可以商品名hycar从nippon zeon获得,现在可以商品名nipol获得。

49、含羧基的丙烯腈/丁二烯橡胶abr优选包括10%-50%重量的腈,更优选20%-40%重量的腈,甚至更优选25%-35%重量的腈。

50、含羧基的丙烯腈/丁二烯橡胶abr优选具有20-60mu(门尼单位)的门尼粘度(ml 1+4,在100℃下)。门尼粘度是指橡胶的粘度量度。它被定义为抵抗嵌入在圆柱形空腔内的橡胶中的圆柱形金属盘(或转子)旋转的剪切扭矩。剪切盘式粘度计的尺寸、测试温度和用于测定门尼粘度的步骤优选在astm d 1646标准中定义。

51、可能优选的是,用于反应产物rp的含羧基的丙烯腈/丁二烯橡胶abr具有20-34mu(门尼单位)的门尼粘度(ml 1+4,100℃)。这对于较高的抗压强度值是有利的。这可以在表1中看到,例如在e-1与e-2的比较中看到。

52、如果用于反应产物rp的含羧基的丙烯腈/丁二烯橡胶abr具有35-60mu(门尼单位)的门尼粘度(ml 1+4,100℃),则也可能是优选的。这对于更高的膨胀值是有利的。这可以在表1中看到,例如在e-1与e-2的比较中看到。

53、所述单组分热固性环氧树脂组合物可另外包含至少一种韧性改进剂d。所述韧性改进剂d可以是固体或液体。更特别地,所述韧性改进剂d选自末端封闭的聚氨酯聚合物d1、液体橡胶d2和核-壳聚合物d3。优选所述另外的韧性改进剂d选自末端封闭的聚氨酯聚合物d1和液体橡胶d2。前述液体橡胶d2与含羧基的丙烯腈/丁二烯橡胶abr不同。

54、基于环氧树脂组合物的总重量计,韧性改进剂d的份额优选为1-10重量%,更优选2.5-7.5重量%。如果环氧树脂组合物含有少于2种,优选少于1种,少于0.5种,少于0.1种,最优选不含上述韧性改进剂d,则也可能是优选的。

55、在一个优选的实施方案中,单组分热固性环氧树脂组合物还包含至少一种填料f。在此优选云母、滑石、高岭土、硅灰石、长石、正长岩、绿泥石、膨润土、蒙脱石、碳酸钙(沉淀或研磨的)、白云石、石英、二氧化硅(气相或沉淀的)、方英石、氧化钙、氢氧化铝、氧化镁、中空陶瓷珠、中空玻璃珠、中空有机珠、玻璃珠、玻璃或碳纤维和彩色颜料。特别优选的是选自碳酸钙、氧化钙、滑石、玻璃或碳纤维和气相二氧化硅,更优选滑石、玻璃或碳纤维和气相二氧化硅的填料。

56、总填料f的总份额有利地为5-50重量%,优选15-40重量%,20-35重量%,基于环氧树脂组合物的总重量计。

57、单组分热固性环氧树脂组合物可包含其他成分,尤其是催化剂、触变剂、增塑剂、溶剂、染料和颜料、腐蚀抑制剂、表面活性剂、消泡剂和粘合促进剂。

58、单组分热固性环氧树脂组合物包含至少一种物理或化学发泡剂ba。

59、化学发泡剂是在温度、湿度、电磁辐射或化学品的影响下形成或分裂气态物质的有机或无机物质。此类物质特别是偶氮二甲酰胺、磺酰肼、碳酸氢盐或碳酸盐。化合物可以用作物理发泡剂,其例如当温度、压力或体积变化时,特别是当温度升高时,改变为物质的气态并因此通过体积膨胀形成泡沫结构。此类物理发泡剂特别是在升高的温度下蒸发的液体。此外,气体或低沸点液体可用作物理发泡剂,其以微胶囊化形式引入组合物中。化学和物理发泡剂都能够在聚合物组合物中产生泡沫结构。

60、优选的物理发泡剂是可膨胀的微球,其由填充有可热膨胀的液体或气体的热塑性壳组成。这种微球可例如以商品名从荷兰akzo nobel商购获得。

61、至少一种物理或化学发泡剂ba优选具有120℃至220℃,优选140℃至200℃的活化温度。

62、发泡剂ba的比例有利地为0.1-7.5重量%,优选0.5-5重量%,特别是1-4重量%,基于环氧树脂组合物的总重量计。

63、单组分热固性环氧树脂组合物还可以含有一种或多种添加剂。可以使用的添加剂的实例是加工助剂,例如蜡、抗氧化剂、uv稳定剂、染料、杀生物剂或阻燃剂。

64、基于组合物的总重量计,加工助剂的比例有利地为1重量%至8重量%,优选2重量%至5重量%。

65、单组分热固性环氧树脂组合物优选具有0.5-15g/10min,特别是1-10g/10min,优选1-5g/10min,最优选1-3g/10min的熔体流动指数(mfi)。

66、mfi根据astm d1238在110℃、2.16kg下测定,优选熔融时间为120秒。

67、单组分热固性环氧树脂组合物优选是可注射成型的混合物,即该混合物在加工温度下具有适合于注射成型的粘度。其特别是可注射成模的,而无需发泡。

68、特别优选的热固性单组分环氧树脂组合物包含:

69、-基于所述单组分热固性环氧树脂组合物的总重量计,30-90重量%、35-85重量%、40-75重量%、更优选45-60重量%的至少一种每分子平均具有多于一个环氧基团的环氧树脂a;

70、-基于所述单组分热固性环氧树脂组合物的总重量计,0.1重量%至15重量%、更优选0.2重量%至5重量%、更特别是0.5重量%至3重量%的所述至少一种用于环氧树脂的潜伏性硬化剂,更特别是双氰胺;

71、-基于环氧树脂组合物的总重量计,0.1-7.5重量%、优选0.5-5重量%、特别是1-4重量%的发泡剂ba;

72、-5-40重量%、优选10-30重量%、更优选15-25重量%的至少一种含羧基的丙烯腈/丁二烯橡胶abr与至少一种通式ch=ch-o-r的乙烯基醚单体vem的至少一种反应产物rp,其中r是具有8-16个碳原子的支链或直链烷基、优选直链烷基,基于环氧树脂a的总量计;

73、-基于所述环氧树脂组合物的总重量计,优选5-40重量%、优选20-40重量%的填料f,所述填料f选自由碳酸钙、氧化钙、滑石、玻璃纤维和气相二氧化硅组成的组,更优选滑石、玻璃纤维和气相二氧化硅。

74、如果优选的单组分热固性环氧树脂组合物以基于环氧树脂组合物的总重量计有大于80重量%,优选大于90重量%,更特别地大于95重量%,尤其优选大于98重量%,最优选大于99重量%的程度由上述组分组成,则可能是进一步有利的。

75、所述单组分热固性环氧树脂组合物优选在23℃下无粘性。术语“无粘性”在此应理解为是指即时粘性或“粘性”,其在23℃下非常低,以至于当用拇指以约5kg的压力在单组分热固性环氧树脂组合物的表面上按压1秒时,拇指不会粘附到组合物层的表面上,或者单组分热固性环氧树脂组合物不能抬起。

76、根据本发明的组合物可以通过在任何合适的混合装置中混合组分来获得,例如在分散混合器、行星式混合器、双螺杆混合器、连续混合器、挤出机或双螺杆挤出机中。

77、混合后,所得组合物可例如通过挤出、吹塑、造粒、注塑、压缩模塑、冲压或冲孔或任何其它合适的方法模塑成其所需的形状。

78、组分的混合优选包括挤出步骤,然后将混合和挤出的组合物造粒。然后优选通过注塑将经造粒的组合物制成其所需的形状。

79、单组分热固性环氧树脂组合物的发泡优选独立于环氧树脂组合物的固化进行,特别是预先进行。结果,环氧树脂组合物仅在环氧树脂组合物的发泡已经大量发生时固化。否则,环氧树脂组合物会在其通过发泡已经到达预期位置之前硬化。因此,优选环氧树脂组合物的固化温度高于环氧树脂组合物的发泡温度。

80、优选地,与紧接在制备组合物之后的可膨胀环氧树脂组合物的膨胀相比,可膨胀环氧树脂组合物在活化条件下在35℃下储存3个月后显示出以下膨胀率降低(如实验部分中所述的那样测量):

81、-在180℃下30分钟的膨胀:小于25%,优选小于15%,更优选小于5%。

82、进一步优选的是,可膨胀环氧树脂组合物显示出以下粘附性和机械性能(优选根据实验部分中所述的测量):

83、-lss,在hdg上180℃烘烤30分钟:≥1.5mpa,优选≥1.75mpa,更优选≥2mpa;和/或,优选地和

84、-压缩强度:≥5mpa,优选≥6mpa,更优选≥6mpa。

85、本发明的另一方面是包含单组分热固化环氧树脂组合物的增强元件,特别是用于结构组件的腔体中的增强。

86、优选将单组分热固性环氧树脂组合物施加或附接到载体部件。

87、该载体部件可以由任何材料组成。优选的材料是塑料,特别是聚氨酯、聚酰胺、聚酯和聚烯烃,优选耐高温聚合物如聚(苯醚)、聚砜或聚醚砜,它们特别是也是发泡的;金属,尤其是铝和钢;或这些材料的任何组合。

88、此外,载体部件可以具有任何结构和结构。例如,它可以是固体的或中空的或具有网格状结构。载体部件的表面通常可以是光滑的、粗糙的或有结构的。除了作为可发泡材料的载体的功能之外,载体部件还可以有助于结构增强。

89、增强元件也可以不具有载体部件并且完全由单组分热固性环氧树脂组合物组成。

90、包含载体部件和单组分热固化环氧树脂组合物的增强元件优选通过注射成型生产。

91、如果载体部件由可通过注射成型加工的材料组成,则通常使用双组分注射成型工艺。首先,注射第一组分(在这种情况下为载体部件)。在该第一组分固化后,扩大或调整模具中的空腔,或将模制部件放置在新模具中,并且用第二注射单元将第二组分(在这种情况下为环氧树脂组合物)模制到第一组分上。

92、如果载体部件由不能通过注射成型工艺生产的材料(例如金属)组成,则将载体部件放置在适当的工具中,并将环氧树脂组合物注射成型到载体部件上。

93、当然,还可以通过任何其他紧固装置或方法将环氧树脂组合物紧固到载体部件上。

94、对于所提及的增强元件,如果环氧树脂组合物可以在120℃至220℃,优选140℃至200℃的温度下,优选在所述温度下10至60分钟的时间段内进行发泡和热固化,则是进一步有利的。

95、此外,本发明包含如上所述的增强元件来加强结构部件中的空腔的用途。这种类型的结构部件优选地用于运输和运输工具的主体和/或框架中,特别是水上或陆地上的载具或飞机的主体和/或框架中。本发明优选地包括将根据本发明的增强元件用于汽车(特别是a、b、c或d支柱)、卡车、有轨车、船、舶、直升机和飞机的主体或框架中,最优选地用于汽车中。

96、因此,本发明的另一方面涉及一种用于增强结构部件的方法,包括以下步骤:

97、i)将增强元件放置在根据先前描述的腔中;

98、ii)将所述增强元件加热至120℃至220℃、优选140℃至200℃的温度,优选加热10至60分钟。

99、优选地,步骤i)在步骤ii)之前进行。

100、在下文中通过实施例进一步阐述本发明,然而,这些实施例不旨在以任何方式限制本发明。

101、实施例

102、用于测试实施例中的相应性质的原材料和测试方法如下:

103、

104、

105、所使用的原材料

106、反应产物(ref-rp1、ref-rp2、rp1和rp2)的制备

107、将150克abr1、150克abr2分别与35.84克ddve、45克odve在0.15克磷酸2-乙基己酯的存在下在brabender混合器中以35rpm的速度在50℃下混合50分钟。一旦通过ftir证实转化,加入9.3克分子筛(沸石)。

108、ref-rp1:abr1与odve的反应产物

109、ref-rp2:abr2与odve的反应产物

110、rp1:abr1与ddve的反应产物

111、rp2:abr2与ddve的反应产物

112、组合物的制备

113、根据表1中的信息,制备参考组合物ref.1-ref.4和根据本发明的组合物e-1和e-2。表1中的量以重量%计。

114、所用原料用brabender混合器(c.w.brabender prep-mixer model rs 7500)在90℃下混合20分钟。然后用加热的液压机在80℃下将制得的组合物压缩成3-4mm厚的片材。然后将这些片材切成所需尺寸用于评价测试。

115、对获得的试样进行以下测量:

116、粘度测定

117、组合物ref.1-ref.4、e-1和e-2的粘度测量在anton paar modular compact流变仪上进行。设定温度为110℃,频率为20rad/s,应变为3%。样品尺寸为1英寸直径,厚度为3-5mm。

118、泡沫密度/体积膨胀率(膨胀率)的测定

119、如上所述,在生产后直接将组合物压制成3-4mm厚的片材。将该片材切成3mm×12mm的小片(plagues)。在生产后(初始)直接定量测试这些小片或在置于35℃/50%湿度的湿度室中放置3个月(35℃/50%湿度3个月)后定量测试这些小片。

120、通过测量膨胀前后的密度来定量每个样品的体积膨胀率。根据din en iso 1183,使用在去离子水中的水浸法(阿基米德原理)和测量质量的精密天平来测定密度。通过使样品在180℃下烘箱烘烤30分钟来测定膨胀率。

121、在制备组合物(初始)后和在之后直接定量体积膨胀率。

122、在膨胀之前,根据上述定义,所有组合物ref.1-ref.4、e-1和e-2在23℃下是无粘性的。

123、粘附力(lss)测定

124、基于sae j1523测定粘附强度。使用涂有油的hdg板(25mm宽,100mm长和1mm厚)。将尺寸为25×25×3mm的组合物材料置于其间。将试样夹在适当位置后,将试样在180℃下烘烤30分钟。使用拉伸试验机(zwick),速度为10mm/min。

125、膨胀材料抗压强度的测定

126、为了测定压缩强度性能,将未固化的材料放入根据astm d1621内衬有内径为30+/-2mm的剥离纸的圆柱形管中,并在材料达到180℃后固化30分钟。

127、烘烤完成后,将材料打磨,直到剩余的试样块直径为30mm×高度为60mm。在23℃下调理24小时后,将圆筒置于两个压缩板之间,以10mm/min的速度开始测试至30%应变。记录压缩强度。

128、

129、

130、表1。

- 还没有人留言评论。精彩留言会获得点赞!