一种水性环氧非离子型乳化剂的制备工艺及其乳液的制备与应用的制作方法

本发明属于新材料领域,具体涉及水性环氧树脂加工领域,更具体提供了一种水性环氧非离子型乳化剂的制备工艺及其乳液的制备与应用。

背景技术:

1、环氧树脂(ep)具有优异的粘接性能、绝缘性和耐腐性等特点,因而已在各领域中均得到广泛应用。但是常用的环氧树脂大多为粘稠的液态或者固态,不溶于水,溶于芳烃类、酮类等有机溶剂。这些有机溶剂易挥发、易燃易爆、有毒性,污染环境而且价格较贵,这些缺点给施工和储运带来诸多不便。随着人们环保意识的增强和相关环境法律法规的日趋严格,不含挥发性有机物(voc)、低(voc)、不含空气污染物的体系已成为新型环氧树脂的发展趋势,环保性的水性环氧树脂也就应运而生。

2、水性环氧乳液是指环氧树脂以微粒或液滴的形式分散在以水为连续相的体系中,目前采用外加乳化剂+相反转的工艺,制备的水性环氧树脂乳液稳定性好、粒径小,成为了主流水性环氧树脂乳液制备工艺,随之产生的非离子反应型乳化剂也引起了学术界高度重视,特别是将聚乙二醇作为亲水端与环氧树脂反应制得的非离子反应型环氧树脂乳化剂的制备;环氧基裂解的过程需要能够破坏c-o-c键的活化能,一般需要在80℃-150℃的范围内进行,在没有催化剂的条件下,环氧基很难与羟基发生开环反应,三氟化硼乙醚络合物催化环氧基开环的效率较高且催化反应温度较低,但易带来不可控的副反应,如环氧树脂分子之间的自交联反应。

3、专利cn104558524a利用聚乙二醇与环氧树脂合成的乳化剂,直接加水进行相反转制备水性环氧树脂乳液,其催化剂水解产生硼酸,会催化残余的环氧基和羟基反应,在高温下会产生凝胶问题;专利cn110922854a首先利用聚乙二醇与环氧树脂进行开环反应,再利用端基聚醚胺进行扩链增韧,制备非离子型乳化剂,并进行改性树脂的乳化,但其在乳化剂的制备中,未考虑催化剂加入方式,使得在乳化剂的开环反应中出现环氧树脂自聚凝胶的问题,同时催化剂未进行有效的去除,在后续的扩链过程中存在环氧基与羟基的副反应,另外未利用该乳化剂进行系统的水性环氧树脂乳液的制备与应用评价,难以预测其具体应用效果;专利cn113881018a中利用聚乙二醇和环氧树脂进行开环反应制备非离子环氧树脂乳化剂,并考察了不同催化剂三氟化硼乙醚络合物、三乙醇胺、三苯基膦和过硫酸钾对开环反应的影响,以及催化剂的去除方法,同时进行了水性环氧树脂乳液的制备,但其制备工艺复杂,并且未进行乳液的实际应用效果评价,对技术和产品的实际应用并无太大意义;在众多乳化剂的合成路线中,直接利用聚醚胺与环氧树脂反应制备非离子乳化剂,乳化剂中保留环氧基团,乳化过程中可发挥锚固作用,与环氧树脂具有很好的相容性,同时可参与固化剂的交联,专利cn113896896a利用端基聚醚胺与环氧树脂在高温下,一步制备出非离子环氧树脂乳化剂,并用于乳液的制备,乳液粒径小,热储稳定性好,但在实际操作中该乳化剂的乳化效果一般,尤其是针对于高分子量的环氧树脂乳化效果较差;因此能否提供一种适用于环氧树脂的乳化剂成为发明人研究的目标。

技术实现思路

1、本发明针对现有技术存在的诸多不足之处,提供了一种水性环氧非离子型乳化剂的制备工艺及其乳液的制备与应用,该水性环氧非离子型乳化剂首先采用聚乙二醇、环氧树脂生成中间亲水,两端亲油的三嵌段式结构,再利用大分子的端基聚醚胺进行扩链,调节乳化剂的hlb值最终获得目标乳化剂,该乳化剂中保留的环氧基团可参与固化剂的交联反应,较长的分子链使乳化剂具有更高效的乳化性能与增韧性能;利用本乳化剂可有效乳化不同分子量的环氧树脂e12、e20、e44、e51,制备的乳液产品稳定性好,粒径分布小;制备的水性环氧树脂乳液对市售的水性固化剂适配性高,与水性环氧固化剂配置环氧底漆,活化期6h,热储稳定性好,表干时间<15min,附着力0级,抗冲击>50cm,实干硬度3h,耐水10天,与面漆具有很好的搭配性能,可广泛用于工程防腐的水性环氧底漆,尤其适用于工业防腐中的湿碰湿工艺。

2、本技术的具体技术方案如下:

3、一种水性环氧非离子型乳化剂的制备工艺,具体步骤如下:

4、聚乙二醇与环氧树脂按照配比混合,物料在70—100℃下熔融均匀,分批次加入催化剂,维持体系温度恒定,催化剂加入完成后,升温到100℃,反应3-4h;

5、之后进行闪蒸处理,然后再按照配比加入端基聚醚胺,混合均匀后,升温至110-120℃继续反应3-4h,得到非离子型乳化剂。

6、上述采用的聚乙二醇分子量1000-10000,具体选自peg1000、peg2000、peg4000、peg6000、peg8000中的一种;优选的所述的聚乙二醇选自peg4000;

7、上述采用的环氧树脂分子量为300-1000,具体选自e12、e20、e44、e51中的一种;优选的环氧树脂为e44;

8、更进一步,上述的聚乙二醇与环氧树脂的摩尔比为1:1-2.5;优选的两者的摩尔比为1:2。

9、上述采用的催化剂为四氟硼酸水溶液,其质量百分比浓度为50wt%,催化剂用量为环氧树脂和聚乙二醇总质量的0.2wt%-0.5wt%;优选的,催化剂用量为环氧树脂和聚乙二醇总质量的0.3wt%;

10、工艺中所述的催化剂分批次加入,体系恒定温度控制在65-85℃;在上述基础上更进一步优选的,催化剂分3批次加入,分批次加入催化剂重量比为1:1:3,体系恒定温度控制在70-75℃。

11、上述的闪蒸条件是:温度80—130℃,压力-0.05到-0.1mpa,时间0.5-2h;

12、在上述基础上进一步优选的闪蒸条件:温度100℃,压力-0.1mpa,时间1h。

13、工艺中所采用的端基聚醚胺分子量600-3000,具体选自jeffamine m-3085、jeffamine m-2070、jeffamine m-1000、正大mz600中的一种;更进一步优选的端基聚醚胺为jeffamine m-3085;

14、上述端基聚醚胺与环氧树脂的摩尔比为1:2-4;优选的聚醚胺与环氧树脂的摩尔比为1:4。

15、采用上述组成和方法制备获得的水性环氧非离子型乳化剂,外观呈黄褐色蜡状固体,为反应型乳化剂,通过增加亲水基团的引入,提高乳化剂的hlb值,制备的乳液稳定性好,乳化剂不析出,与目前市面离子型乳化剂相比,对ph值适用范围广,乳液的耐酸碱性更好。

16、除此之外,本发明还提供了一种含有上述水性环氧非离子型乳化剂的水性环氧树脂乳液及制备工艺,其中水性环氧树脂乳液的各组分按重量份计为:水性环氧非离子型乳化剂3-10份,环氧树脂40-50份,助溶剂5-8份。

17、上述水性环氧树脂乳液的制备工艺具体步骤为:

18、将乳化剂、环氧树脂和助溶剂在70-90℃下熔融混合均匀,500rpm条件下溶胀30min,降温至45-65℃,在1000-1500rpm条件下滴加30-40重量份的去离子水进行相反转,控制相反转温度为45-65℃,滴水完成后,在500rpm条件下降温至40℃以下,过滤出料得到水性环氧树脂乳液。

19、最终获得的水性环氧树脂乳液固含量48%-55%,粘度200-3000mpa.s,粒径分布500nm。

20、上述制备工艺中所述的环氧树脂为e12、e20、e44、e51中的一种或几种混合;优选采用e20;

21、所述的助溶剂为丙二醇甲醚、丙二醇丁醚、乙二醇丁醚、正丁醇的一种或混合;优选的助溶剂为丙二醇甲醚与正丁醇重量比1:1的混合物;相反转温度为60℃。

22、通过上述工艺获得的水性环氧树脂乳液,外观为乳白色,具有粒径小,稳定性好,耐研磨的特点;同等固含条件下,黏度低,易于施工。

23、在上述技术基础上,发明人还提供一款水性环氧防腐底漆,其中采用了上述制备获得的水性树脂环氧树脂乳液,并进行了实际应用的评测。

24、所述水性环氧防腐底漆的组分按照重量百分比计为:

25、a组分水浆56.6%、水性环氧树脂乳液40%、防闪锈剂0.8%、增稠剂0.8%、水1.8%;

26、b组分水性环氧固化剂50%,稀释剂50%;

27、其中a组分中的水浆为市场上常用的水性环氧底漆用水浆,具体可选广东科迪新材料科技有限公司生产的水性工业漆色浆—si系列;防闪锈剂选自ck20或ck35;增稠剂选自u505或u905;均从市场上直接购得。

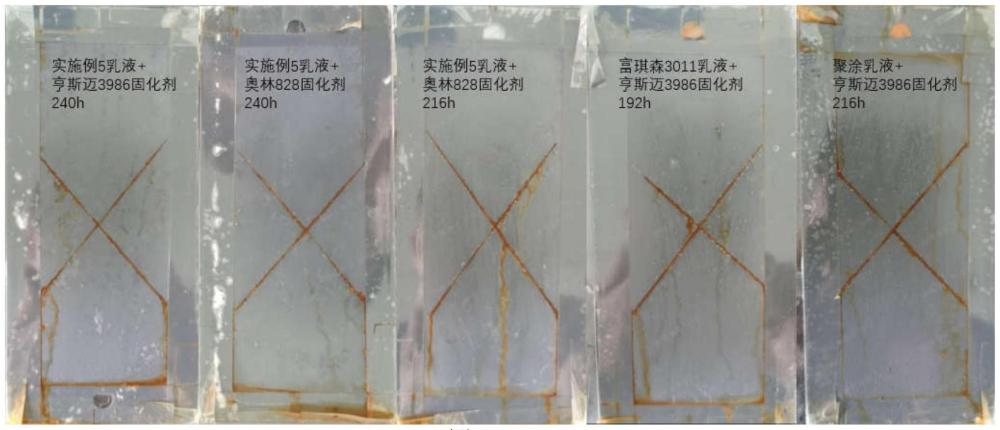

28、b组分中的水性环氧固化剂为亨斯迈3986、奥林828、万盛6401中的一种,优选采用亨斯迈3986;

29、b组分中的稀释剂为丙二醇甲醚、丙二醇丁醚、乙二醇丁醚的一种,优选采用丙二醇甲醚。

30、使用时将ab组分按照氨氢与环氧基摩尔比进行复配,即可得到双组分水性环氧防腐底漆;

31、其中ab组分中水性环氧固化剂与水性环氧树脂乳液按照氨氢与环氧基摩尔比为0.8-1.2:1;更进一步优选为1.1:1。

32、上述水性环氧树脂乳液对市售的水性固化剂适配性高,与水性环氧固化剂配置环氧底漆,活化期6h,热储稳定性好,表干时间<15min,附着力0级,抗冲击>50cm,实干硬度3h,耐水10天,与面漆具有很好的搭配性能,可广泛用于工程防腐的水性环氧底漆,尤其适用于工业防腐中的湿碰湿工艺。

33、与现有技术相比,本发明具有如下有益效果是:

34、(1)现有技术中利用聚乙二醇作为亲水端与环氧树脂制备非离子反应型乳化剂受到了高度重视,但在环氧基团与羟基开环过程中,现有技术都将重点放在催化剂的选择上,而忽略了催化剂的投加方式与过程控制,因此在开环反应中极易出现环氧树脂的自交联凝胶问题,尤其是当体系放大时,局部反应的不均一性,更使将上述问题凸显;而本发明发现开环反应过程中催化剂用量与体系温度变化对催化效率具有明显影响,因此本发明采用分批次加入的方式,并严格控制体系温度,保证催化效率,能够有效的控制反应凝胶的产生,对体系放大尤为关键,发明人在进行体系放大100倍实验后发现,催化剂用量较之小试降低了30%以上;

35、(2)分子量的大小对乳化剂的乳化能力影响较大,直接导致水性环氧树脂乳液的粒径、稳定性、粘度和成膜性能都有较大差异,本发明采用peg4000、环氧树脂e44和jeffamine m-3085,比使用jeffamine m-2070制备的乳化剂分子量更高,乳化能力更强,能够有效的乳化环氧树脂e51、e44、e20、e12,尤其对大分子的环氧树脂e12、e20的乳化,乳化剂用量小,制备的水性环氧是树脂乳液粒径小、稳定性好,漆膜附着力强、表干时间短;

36、(3)利用本发明水性环氧非离子乳化剂制备的水性环氧树脂乳液,乳化剂用量小,制备工艺简单,综合成本低,本发明制备的水性环氧树脂乳液粒径小,热储稳定性好、不易沉降,不易分层,耐机械研磨,同时相对于同一类产品粘度低,易于施工;

37、(4)本发明的水性环氧树脂乳液对市售的水性固化剂适配性高,与水性环氧固化剂配置环氧底漆,活化期6h,热储稳定性好,表干时间<15min,附着力0级,抗冲击>50cm,实干硬度3h,耐水10天,与面漆具有很好的搭配性能,可广泛用于工程防腐的水性环氧底漆,尤其适用于工业防腐中的湿碰湿工艺,从而更好的满足防腐底漆施工下一道工序的快速进行。

- 还没有人留言评论。精彩留言会获得点赞!