一种无卤低烟阻燃电缆护套及其制备方法和包含该护套的电缆与流程

本发明涉及电缆材料领域,尤其是涉及一种无卤低烟阻燃电缆护套及其制备方法和包含该护套的电缆。

背景技术:

1、电缆护套是电缆的最外层,作为电缆中保护内部结构安全最重要的屏障。电缆护套的主要材料有聚氯乙烯和聚乙烯。其中,聚氯乙烯成本低、本身具有高阻燃性和自熄性,应用范围广。但是,聚氯乙烯含有对环境和人体有害的卤素,随着人们环保意识的增强,聚氯乙烯的应用受到了限制。聚乙烯具有优异的电绝缘性能和良好的加工性能,且无卤环保,在聚氯乙烯因环保问题限制使用后,以聚乙烯为主要原料的电缆护套得到了进一步推广。

2、但是,聚乙烯电缆护套具有阻燃性差的特点。为获得具有高阻燃性能的电缆护套,相关技术中通常加入阻燃剂对聚乙烯进行阻燃改性。其中,常用的阻燃剂有无机阻燃填料、磷氮系膨胀型无卤阻燃剂以及含卤阻燃剂。随着环保要求的提高,无机阻燃填料与磷氮系膨胀型无卤阻燃剂成为目前热门的阻燃剂。但是,单一无机阻燃填料或磷氮系膨胀型无卤阻燃剂在聚乙烯阻燃应用上具有用量大的特点,通常占比在30wt%以上。而无机阻燃填料与磷氮系膨胀型无卤阻燃剂两者同时使用时,由于无机阻燃填料能够与磷氮系膨胀型无卤阻燃剂中的酸源反应,容易导致磷氮系膨胀型无卤阻燃剂无法与无机阻燃填料发挥协同效果,甚至还会导致阻燃性能的下降。

3、故,如何获得一种环保、阻燃性能优异,同时无卤阻燃剂掺入量低的电缆护套具有重要的研究意义。

技术实现思路

1、为了获得一种环保、阻燃性能优异,同时无卤阻燃剂掺入量低的电缆护套,本技术提供一种无卤低烟阻燃电缆护套及其制备方法和包含该护套的电缆。

2、本技术提供的一种无卤低烟阻燃电缆护套采用如下的技术方案:

3、一种无卤低烟阻燃电缆护套,按原料计,包括聚乙烯基料、无卤阻燃剂和稳定剂,所述聚乙烯基料、无卤阻燃剂和稳定剂的重量比为100:(12-18):(2-5);

4、其中,所述无卤阻燃剂包括有机硅接枝改性的无机阻燃填料和磷氮系膨胀型无卤阻燃剂,所述有机硅接枝改性的无机阻燃填料与磷氮系膨胀型无卤阻燃剂的重量比为(3-4):1;

5、且,所述有机硅接枝改性的无机阻燃填料的制备包括以下步骤:

6、采用氨基硅烷偶联剂对无机阻燃填料进行表面改性,得到表面改性无机阻燃填料;

7、将表面改性无机阻燃填料均匀分散在分散剂中,然后加入烯丙基环氧基封端聚醚、含氢硅油和催化剂,升温至80-90℃反应2-8h,分离出固体、干燥后得到有机硅接枝改性的无机阻燃填料;

8、另外,所述含氢硅油的结构式如下:

9、;

10、其中,x的取值范围为4-8;y的取值范围为6-20。

11、 本技术电缆护套中的无卤阻燃剂采用有机硅接枝改性的无机阻燃填料与磷氮系膨胀型无卤阻燃剂两者特定配比的组合物,一方面具有无卤环保的优点,另一方面该无卤阻燃剂能够在较低的掺入量下,使电缆护套兼具优异的阻燃性和低烟性,满足gb/t 31247-2014中b1阻燃等级的要求,极大提高了电缆的安全性。

12、其中,无机阻燃填料能够与磷氮系膨胀型无卤阻燃剂中的酸源反应,从而导致磷氮系膨胀型无卤阻燃剂的阻燃效率显著下降,无法有效发挥两者的协同作用。为预防无机阻燃填料与磷氮系膨胀型无卤阻燃剂共用容易导致磷氮系膨胀型无卤阻燃剂的阻燃效果降低的问题,本技术先采用氨基硅烷偶联剂对无机阻燃填料的表面进行改性,然后再采用烯丙基环氧基封端聚醚与含氢硅油对氨基硅烷偶联剂改性后的无机阻燃填料做进一步接枝改性来制备有机硅接枝改性的无机阻燃填料。该有机硅接枝改性的无机阻燃填料具有接枝包裹稳定性好的优点,不仅能够改善无机阻燃填料在聚乙烯基料中的分散性能,还能够有效阻碍无机阻燃填料与磷氮系膨胀型无卤阻燃剂中的酸源反应,使得无机阻燃填料与磷氮系膨胀型无卤阻燃剂充分发挥两者的协同作用,从而无卤阻燃剂能够在较低的掺入量下,使电缆护套兼具优异的阻燃性和低烟性。

13、进一步优选的,y的取值范围为10-15。

14、可选的,所述无机阻燃填料采用氢氧化镁、氢氧化铝中的至少一种。

15、可选的,所述表面改性无机阻燃填料与分散剂的重量比为(4-6):100,所述烯丙基环氧基封端聚醚与分散剂的重量比为(5.8-8.2):100,所述烯丙基环氧基封端聚醚中碳碳双键与含氢硅油中硅氢键的摩尔比为(1.15-1.25):1,所述催化剂的掺入重量为所述烯丙基环氧基封端聚醚的0.01-0.03%。

16、本技术中,烯丙基环氧基封端聚醚中碳碳双键与含氢硅油中硅氢键的摩尔比为(1.15-1.25):1时,有机硅接枝改性的无机阻燃填料的分散性进一步提高,有利于改善电缆护套的抗拉性能与耐热性能。

17、可选的,所述烯丙基环氧基封端聚醚的分子结构式如下:

18、ch2=chch2o(ch2ch2o)n(ch2ch(ch3)o)mch2(chch2o);

19、其中,n的取值范围为2-5,m的取值范围为10-15。

20、本技术烯丙基环氧基封端聚醚中,聚氧乙烯链段的聚合度n取值2-5,聚氧丙烯链段的聚合物m取值10-15时,有机硅接枝改性的无机阻燃填料的分散性进一步提高,有利于改善电缆护套的抗拉性能与耐热性能。

21、所述分散剂采用苯、二甲苯、乙酸乙酯、乙酸丁酯和四氢呋喃中的至少两种。

22、可选的,所述催化剂采用铂金催化剂。

23、可选的,所述聚乙烯基料采用改性聚乙烯基料,按原料计,所述改性聚乙烯基料包括以下重量份的原料:

24、高密度聚乙烯:100份;

25、光引发剂:0.1-0.4份;

26、交联剂:10-15份;

27、其中,所述交联剂采用双丙烯酸酯基封端的聚硅氧烷和聚氨酯的共聚物。

28、本技术中,聚乙烯基料优选高密度聚乙烯、光引发剂、交联剂制得的改性聚乙烯基料,其中,交联剂采用双丙烯酸酯基封端的聚硅氧烷和聚氨酯的共聚物,通过该交联剂同时往聚乙烯基料中引入聚硅氧烷链段与聚氨酯链段,能够在提高电缆护套耐热性能的同时改善其抗低温开裂性能与抗拉性能。

29、可选的,所述光引发剂采用二苯甲酮、2,4-二羟基二苯甲酮和米蚩酮中的至少一种。

30、可选的,所述交联剂的制备原料包括聚合二元醇、二异氰酸酯、羟烷基丙烯酸酯、二胺分子、双环氧基封端硅油,其中,所述聚合二元醇、二异氰酸酯、羟烷基丙烯酸酯、二胺分子、双环氧基封端硅油的摩尔比为1:(1.1-1.3):(1-1.05):(1.5-3):(0.4-0.45)。

31、本技术中,聚合二元醇、二异氰酸酯、羟烷基丙烯酸酯、二胺分子、双环氧基封端硅油的摩尔比为1:(1.1-1.3):(1-1.05):(1.5-3):(0.4-0.45)时,有利于制得交联剂——双丙烯酸酯基封端的聚硅氧烷和聚氨酯的共聚物;通过该交联剂同时往聚乙烯基料中引入聚硅氧烷链段与聚氨酯链段,能够在提高电缆护套耐热性能的同时改善其抗低温开裂性能与抗拉性能。

32、可选的,所述交联剂的制备方法包括以下步骤:

33、将聚合二元醇、二异氰酸酯、有机金属催化剂在75-85℃进行反应,制得双异氰酸根封端的聚氨酯;其中,所述有机金属催化剂的掺入量为所述二异氰酸酯重量的0.1-0.3%;

34、往所述双异氰酸根封端的聚氨酯中加入羟烷基丙烯酸酯,在75-85℃反应完全后,脱出低沸物,制得丙烯酸酯异氰酸酯封端聚氨酯;

35、往所述丙烯酸酯异氰酸酯封端聚氨酯中加入二胺分子,进行michael反应,反应完全后减压蒸馏分离出二胺分子,制得端丙烯酸酯端氨基聚氨酯;

36、往所述端丙烯酸酯端氨基聚氨酯中加入双环氧基封端硅油、叔胺催化剂以及溶剂,均匀混合反应完全,减压蒸馏分离出溶剂,制得双丙烯酸酯基封端的聚硅氧烷和聚氨酯的共聚物;其中,所述叔胺催化剂的掺入量为所述双环氧基封端硅油重量的0.1-0.2%,所述溶剂的掺入量为所述双环氧基封端硅油重量的150-200%。

37、本技术制备双丙烯酸酯基封端的聚硅氧烷和聚氨酯的共聚物时,先通过聚合二元醇与过量的二异氰酸酯在有机金属催化剂的催化作用下制备得到双异氰酸根封端的聚氨酯,然后将双异氰酸根封端的聚氨酯其中一端的异氰酸根与羟烷基丙烯酸酯中的羟基进行反应,制得其中一端为异氰酸酯、另一端为丙烯酸酯的丙烯酸酯异氰酸酯封端聚氨酯,接着再将丙烯酸酯异氰酸酯封端聚氨酯与过量的二胺分子混合,使得丙烯酸酯异氰酸酯封端聚氨酯中的异氰酸根与二胺分子其中一端的氨基反应,制得端丙烯酸酯端氨基聚氨酯,最后将端丙烯酸酯端氨基聚氨酯与双环氧基封端硅油在叔胺的催化作用下,使双环氧基封端硅油两端的环氧基开环与端丙烯酸酯端氨基聚氨酯中的氨基反应,最终得到双丙烯酸酯基封端的聚硅氧烷和聚氨酯的共聚物。

38、可选的,所述聚合二元醇采用聚醚二元醇、聚酯二元醇中的至少一种。

39、优选的,所述聚合二元醇的分子量为200-2000。

40、可选的,所述二异氰酸酯采用脂肪族二异氰酸酯,如异佛尔酮二异氰酸酯、2,2,4-三甲基己二异氰酸酯中的至少一种。

41、可选的,所述有机金属催化剂采用有机锡催化剂,如二月桂酸二丁基锡、辛酸亚锡中的至少一种。

42、可选的,所述羟烷基丙烯酸酯采用丙烯酸羟乙酯、丙烯酸羟丙酯、丙烯酸羟丁酯中的至少一种。

43、可选的,所述二胺分子的通式为nh2cbh2bnh2,其中b=2-10,举例的,可以采用乙二胺、1,3-丙二胺、1,6-己二胺中的至少一种。

44、可选的,所述叔胺催化剂采用三乙胺、三乙醇胺中的至少一种。

45、可选的,所述溶剂采用苯、二甲苯、乙酸乙酯、乙酸丁酯和四氢呋喃中的至少两种。

46、可选的,所述改性聚乙烯基料的制备方法包括以下步骤:

47、将高密度聚乙烯、光引发剂、交联剂均匀混合得到混合料;

48、将混合料在160-180℃挤出,接着采用紫外光进行辐照交联,得到改性聚乙烯基料。

49、其中,优选的,辐照交联时,紫外灯的波长范围为250-300nm,辐照能量为0.3-0.5j/m2。

50、本技术在紫外光的催化下,光引发剂引发高密度聚乙烯产生自由基,并与双丙烯酸酯基封端的聚硅氧烷和聚氨酯的共聚物反应实现交联,可在改性聚乙烯基料中同时引入聚氨酯链段与聚硅氧烷链段,能够在提高电缆护套耐热性能的同时改善其抗低温开裂性能与抗拉性能。

51、第二方面,本技术提供的一种无卤低烟阻燃电缆护套的制备方法采用以下的技术方案:

52、一种无卤低烟阻燃电缆护套的制备方法,包括以下步骤:

53、将聚乙烯基料、无卤阻燃剂以及稳定剂混合均匀,得到预混料;

54、将预混料在160-180℃挤出、冷却成型,得到无卤低烟阻燃电缆护套。

55、第三方面,本技术提供的一种无卤低烟阻燃电缆采用以下的技术方案:

56、一种无卤低烟阻燃电缆,包括电缆护套,所述电缆护套采用上述任意任意一项所述的一种无卤低烟阻燃电缆护套。

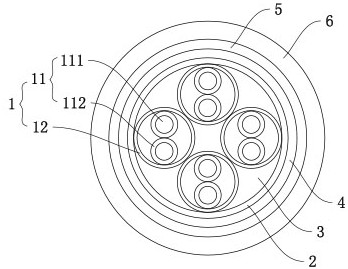

57、可选的,所述无卤低烟阻燃电缆包括电缆芯、包裹于所述电缆芯外周侧的阻燃绕包层、填充于所述阻燃绕包层与所述电缆芯之间的阻燃填充层、包裹于所述阻燃绕包层外周侧的阻燃隔氧层以及包裹于所述阻燃隔氧层外周侧的屏蔽层;其中,所述电缆护套包裹于所述屏蔽层的外周侧。

58、本技术上述结构的阻燃电缆具有优异的屏蔽性和抗干扰性,能够有效地防止外界电磁干扰和内部串扰,保证信号的完整性和稳定性,不但适合传统机械电气设备,也适用于智能化机械电气设备。

59、综上所述,本技术至少包括以下有益技术效果:

60、1.本技术电缆护套中的无卤阻燃剂采用有机硅接枝改性的无机阻燃填料与磷氮系膨胀型无卤阻燃剂两者特定配比的组合物,其中,有机硅接枝改性的无机阻燃填料先采用氨基硅烷偶联剂对无机阻燃填料的表面进行改性,然后再采用烯丙基环氧基封端聚醚与含氢硅油对氨基硅烷偶联剂改性后的无机阻燃填料做进一步接枝改性制得,具有分散性好以及能够预防磷氮系膨胀型无卤阻燃剂与无机阻燃填料发生反应导致阻燃效率降低的问题。本技术中的无卤阻燃剂既无卤环保的优点,也能够在较低的掺入量下,使电缆护套兼具优异的阻燃性和低烟性,满足gb/t 31247-2014中b1阻燃等级的要求,极大提高了电缆的安全性。

61、 (2)本技术中,聚乙烯基料优选高密度聚乙烯、光引发剂、交联剂制得的改性聚乙烯基料,其中,交联剂采用双丙烯酸酯基封端的聚硅氧烷和聚氨酯的共聚物,通过该交联剂同时往聚乙烯基料中引入聚硅氧烷链段与聚氨酯链段,能够在提高电缆护套耐热性能的同时改善其抗低温开裂性能与抗拉性能。

- 还没有人留言评论。精彩留言会获得点赞!