一种抗性能衰减的聚丙烯电缆绝缘层及其性能检测方法与流程

本技术涉及电缆材料,更具体地说,它涉及一种抗性能衰减的聚丙烯电缆绝缘层及其性能检测方法。

背景技术:

1、随着我国的社会进步与经济发展,国家对电力的需求逐渐增长。其中聚丙烯绝缘电缆由于其低碳环保、较高的运行温度、优异的介电性能等材料优势,以及生产周期短的工艺优势,在未来城市中心输电、近海风电电网等领域具有广阔的应用前景。

2、但是,电缆绝缘材料在长期使用过程中会产生老化现象,导致电缆材料的物理化学结构和绝缘性能产生不可逆的损伤,影响电缆系统的安全性。传统提高聚丙烯绝缘材料的热氧老化性能主要是依靠添加抗氧化剂,但是抗氧化剂在聚丙烯基体中溶解度较低并且容易迁移析出,同时过量抗氧化剂的添加,也会降低聚丙烯材料的绝缘性能。

技术实现思路

1、为了改善传统聚丙烯绝缘材料的热氧老化性能,本技术提供一种抗性能衰减的聚丙烯电缆绝缘层及其性能检测方法。

2、第一方面,本技术提供一种抗性能衰减的聚丙烯电缆绝缘层,采用如下的技术方案:

3、一种抗性能衰减的聚丙烯电缆绝缘层,包括以下重量份的原料:聚丙烯30-60份,苯乙烯1-3份,甲基丙烯酸甲酯5-8份,乙烯-1-辛烯共聚物3-5份,抗氧化剂0.5-1份,引发剂0.1-0.3份。

4、通过采用上述技术方案,使用抗氧化剂捕获自由基,分解过氧化氢物,抑制聚丙烯绝缘层材料的热氧老化过程,减少聚丙烯绝缘材料性能衰减现象。同时,使用苯乙烯和甲基丙烯酸甲酯以小分子链的形式接枝在聚丙烯分子链的叔碳原子上,能够形成更多的晶核,接枝侧链也具有空间位阻效应,能够抑制球晶的生长,促使聚丙烯形成小球晶结构,能够阻碍氧气的扩散,进而提高绝缘材料的热氧老化性能,抑制聚丙烯绝缘材料因老化产生的性能下降。同时,苯乙烯和甲基丙烯酸甲酯与聚丙烯接枝后,接枝侧链会受到聚丙烯分子量的排斥而相互纠缠在一起,增强分子链之间的作用力,大量的链条状结构与聚丙烯基体紧密联结在一起,在聚丙烯绝缘层体系中形成独特的交联结构,形成一种致密的屏障作用,减少氧气的渗透,同时提高抗氧化剂在聚丙烯中的稳定性,维持绝缘层体系分子链整体的稳定性,提高聚丙烯绝缘材料的热氧老化性能、拉伸强度和韧性。

5、通过预先对聚丙烯进行接枝改性,能够改善抗氧化剂与聚丙烯之间的相容性,促进抗氧化剂均匀分散在聚丙烯基体中,减少抗氧化剂聚集或者沉淀的现象。乙烯-1-辛烯共聚物添加到聚丙烯绝缘层材料中,能够提高聚丙烯绝缘材料的柔韧性和抗冲击性能,进而增强聚丙烯绝缘层的拉伸强度和抗断裂强度。

6、优选的,所述聚丙烯的接枝方法,包括以下具体步骤:在氮气的保护作用下,将苯乙烯、甲基丙烯酸甲酯与引发剂混合,形成接枝混合液,将接枝混合液与聚丙烯混合,形成聚丙烯复合液,将聚丙烯复合液升温至60-70℃进行溶胀,然后再进一步升温至90-100℃,然后向聚丙烯复合液中加水反应,过滤,干燥后,制得接枝聚丙烯。

7、通过采用上述技术方案,将苯乙烯、甲基丙烯酸甲酯接枝到聚丙烯支链上,同时还可以促使苯乙烯、甲基丙烯酸甲酯在聚丙烯体系中发生适量的自聚,进而在聚丙烯体系中与聚丙烯分子链缠结在一起,促进聚丙烯异相成核,促进聚丙烯的结晶,降低球晶尺寸,抑制氧气向聚丙烯绝缘层材料体系内部扩散,进而提高聚丙烯绝缘材料的热氧老化性能。

8、优选的,所述抗性能衰减的聚丙烯电缆绝缘层的制备方法,包括以下具体步骤:预先将抗氧化剂溶于溶剂,然后将接枝聚丙烯加入到溶剂中,搅拌均匀,过滤、干燥后,得到含有抗氧化剂的接枝聚丙烯,然后将含有抗氧化剂的接枝聚丙烯、乙烯-1-辛烯共聚物混合密炼共混,形成聚丙烯绝缘料,再将聚丙烯绝缘料挤制在电缆导电线芯上,成为聚丙烯电缆绝缘层。

9、通过采用上述技术方案,预先对聚丙烯进行接枝改性,在聚丙烯绝缘层体系中形成致密的屏障结构,减少氧气的渗透,促使抗氧化剂均匀、牢固的分散在聚丙烯基体中,提高抗氧化剂在聚丙烯中的稳定性,增强聚丙烯绝缘材料的抗热氧老化性能。同时使用乙烯-1-辛烯共聚物增强聚丙烯绝缘材料的韧性和拉伸强度,进而增强聚丙烯绝缘材料的耐老化性能,提高聚丙烯绝缘材料的稳定性。

10、优选的,所述聚丙烯电缆绝缘层原料还包括聚二甲基硅油1-5份。

11、通过采用上述技术方案,聚二甲基硅油能够改善聚丙烯的刚性、耐刮擦性能和流动性,促使聚丙烯表面的球晶尺寸减少,晶粒细化,提高聚丙烯绝缘材料的柔韧性和耐磨性能。

12、优选的,所述聚二甲基硅油为分子量为20000-30000的聚二甲基硅油、分子量为2000-3000的聚二甲基硅油中的至少一种。

13、通过采用上述技术方案,高黏度的聚二甲基硅油能够更好的改善聚丙烯的韧性,低粘度的聚二甲基硅油能够更好的改善聚丙烯的刚性、耐刮擦性能和流动性。高黏度的聚二甲基硅油具有较高的润滑性能,低粘度的聚二甲基硅油更易与聚丙烯表面结合形成一层润滑膜,两者复配能够提供更好的润滑效果。高黏度的聚二甲基硅油可以改善聚丙烯绝缘材料的耐磨性能,低黏度的聚二甲基硅油可以减少聚丙烯绝缘材料在加工使用中的磨损率,进而提高聚丙烯绝缘材料的稳定性,延长聚丙烯绝缘层材料的使用寿命。

14、优选的,所述聚丙烯电缆绝缘层原料还包括有机硅偶联剂0.5-2份。

15、通过采用上述技术方案,有机硅偶联剂的硅烷官能团能够与聚二甲基硅油的硅烷官能团结合,形成硅氧键,同时与聚丙烯绝缘层的聚丙烯基体发生偶联反应,能够有效的将聚二甲基硅油接枝到聚丙烯基体中,减少聚二甲基硅油迁移到聚丙烯的表面,减少油斑问题的产生,进而增强聚丙烯绝缘层韧性和强度的稳定性和持久性。

16、优选的,所述有机硅偶联剂为三氯甲基硅烷、3-氨丙基三甲氧基硅烷、3-甲氧基丙基三甲氧基硅烷中的一种。

17、通过采用上述技术方案,三氯甲基硅烷具有氯甲基官能团、3-氨丙基三甲氧基硅烷具有氨基官能团、3-甲氧基丙基三甲氧基硅烷具有甲氧基和丙烯基官能团,均能够与聚二甲基硅油反应形成大分子链的“类交联”结构,并与聚丙烯基体发生反应,提高聚二甲基硅油在聚丙烯绝缘层体系中的稳定性。

18、第二方面,本技术提供一种针对于抗性能衰减的聚丙烯电缆绝缘层的检测方法,采用如下的技术方案:

19、一种针对于抗性能衰减的聚丙烯电缆绝缘层的检测方法,包括以下具体步骤:

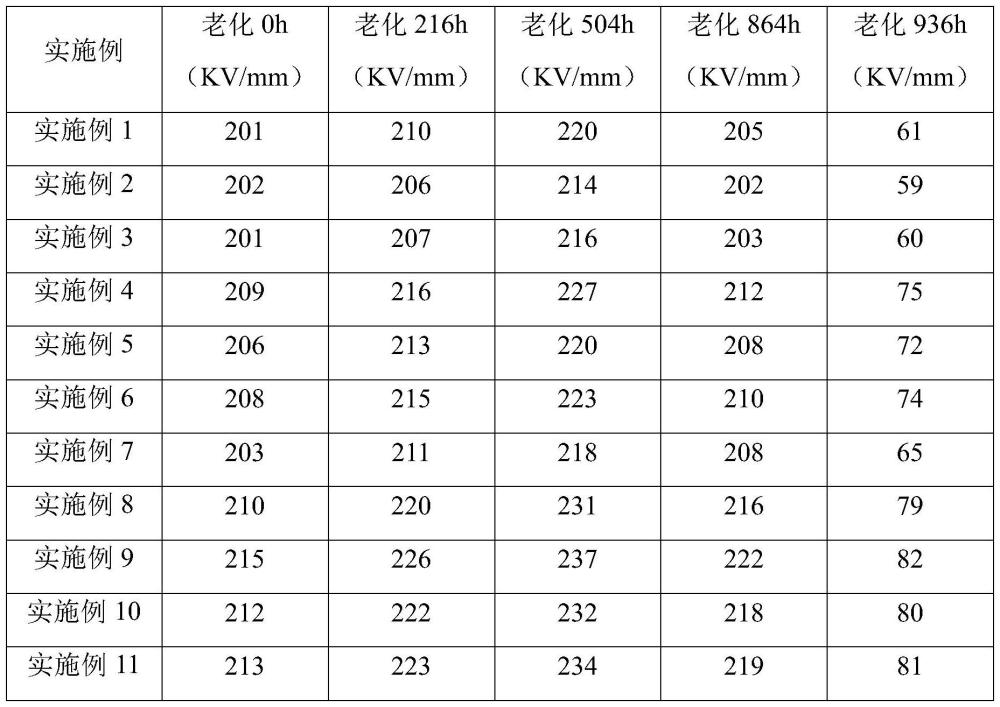

20、将聚丙烯电缆绝缘层试样进行热氧老化试验,试样之间保持15-20cm的间距,同时每隔70-75h对聚丙烯电缆绝缘层试样进行性能测试,直至聚丙烯电缆绝缘层试样老化至无法完成性能测试,即完成聚丙烯电缆绝缘层热氧老化的检测。

21、通过采用上述技术方案,将聚丙烯电缆绝缘层样品间隔加热测试,能够促使试验样品能够受热及受氧均匀,提高聚丙烯电缆绝缘层热氧老化测试的准确性。

22、优选的,所述性能测试电气性能测试、机械拉伸性能测试和氧化诱导期测试。

23、综上所述,本技术具有以下有益效果:

24、1、由于本技术采用苯乙烯和甲基丙烯酸甲酯对聚丙烯进行接枝改性,减小聚丙烯的球晶尺寸,增强聚丙烯绝缘层体系的机械力学强度,抑制氧气的渗透,同时将抗氧化剂牢固、均匀的分散在聚丙烯基体中,进一提高聚丙烯绝缘材料的热氧老化性能。使用乙烯-1-辛烯共聚物添加到聚丙烯绝缘层材料中,能够提高聚丙烯绝缘层材料的柔韧性和拉伸强度。

25、2、本技术中采用聚二甲基硅油提高聚丙烯的刚性、柔软性和耐磨性能。使用有机硅偶联剂与聚二甲基硅油相复配,一方面有机硅偶联剂与聚二甲基硅油反应形成偶联结构,同时与聚丙烯基体发生反应,进而促使聚二甲基硅油在聚丙烯绝缘层体系中具有较好的稳定性,牢固的将聚二甲基硅油分散在聚丙烯绝缘层材料中,减少聚二甲基硅油迁移到聚丙烯的表面。

- 还没有人留言评论。精彩留言会获得点赞!