一种单含硫有机硅烷偶联剂的制备方法与流程

本发明涉及有机硅烷的制备方法。

背景技术:

1、硅烷偶联剂在橡胶领域被广泛使用,其中含硫类偶联剂是最常见的种类。通过使用硅烷偶联剂,橡胶制品的综合性能得到显著提升,并促进了无机填料在橡胶工业中的应用。随着新型轮胎和橡胶制品的快速发展,市场对橡胶用硅烷偶联剂的性能和使用技术提出了更高的要求。特别是随着轮胎绿色化进程的加快,对硅烷偶联剂的需求也迅速增长,单含硫有机硅烷偶联剂将成为橡胶领域硅烷偶联剂发展的重要方向之一。

2、申请号为cn201910349622.8的中国专利公开了一种3-辛酰基硫代-1-丙基三乙氧基硅烷的环保生产方法,该方法是在水溶液条件下,或在水-有机溶剂混合溶液条件下,使硫代辛酸钠与3-氯丙基三乙氧基硅烷在四丙基溴化铵存在条件下反应产生3-辛酰基硫代-1-丙基三乙氧基硅烷反应产物,从反应产物中除去部分或全部地四丙基溴化铵,得到微黄色透明液体3-辛酰基硫代-1-丙基三乙氧基硅烷,该方法在制备硫酰钠盐过程中未加入有效的ph缓冲剂,导致产品易发生水解,影响了产品品质。

3、申请号为200680018932.2的中国专利公开了一种制备硫代羧酸酯硅烷的水相催化方法,该方法是在催化有效量的烷基胍盐存在下,通过使卤烷基硅烷与硫代羧酸盐水溶液进行反应,制备硫代羧酸酯硅烷。该方法在硫代辛酸钠生产过程中未对释放出较大毒性的硫化氢气体进行处理,提高了废气处理成本,造成了环境污染。

技术实现思路

1、本发明是要解决现有的含硫硅烷偶联剂的制备方法所存在的产品品质低、污染大的技术问题,而提供一种单含硫有机硅烷偶联剂的制备方法。本发明的方法制备的单含硫有机硅烷偶联剂质量稳定、无废气处理、收率高、反应周期短。

2、本发明的单含硫有机硅烷偶联剂的制备方法,按以下步骤进行:

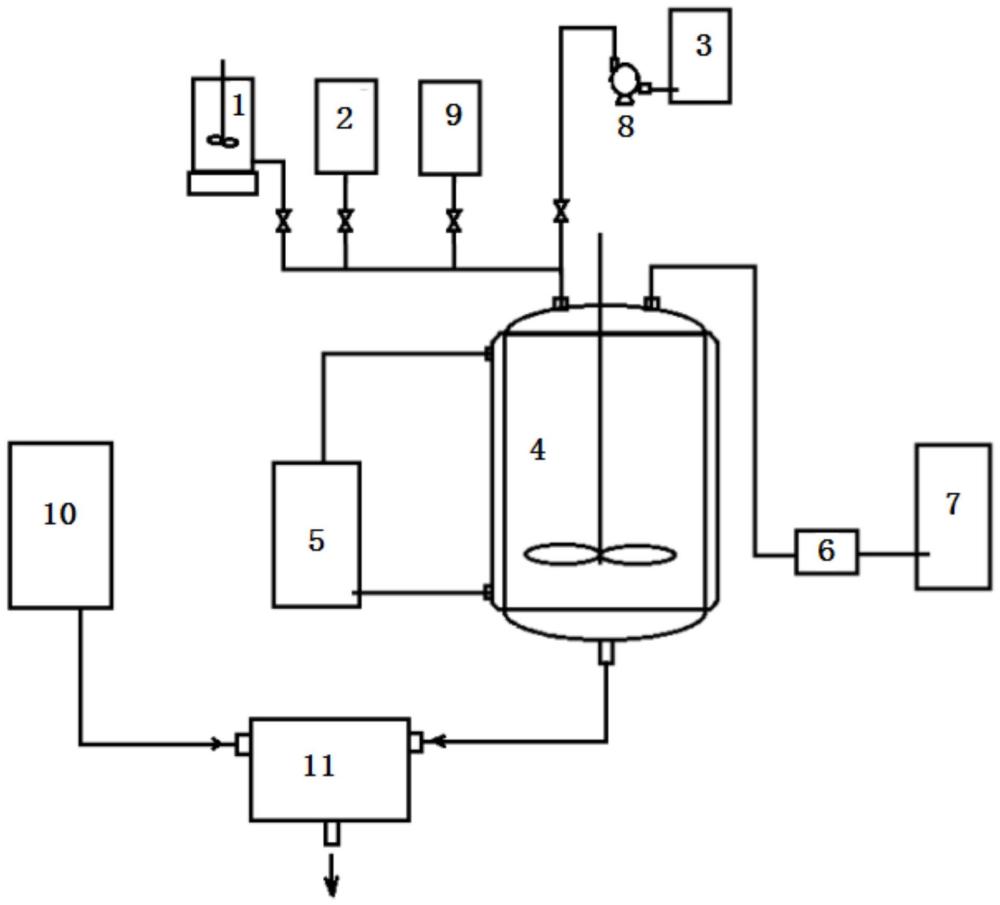

3、一、搭建反应装置:该装置包括第一储液罐1、第二储液罐2、第三储液罐3、反应釜4、冷却循环水机5、真空水泵6、三级硫化氢气体吸收装置7、蠕动泵8、第四储液罐9、第五储液罐10、连续流微通道反应器11;反应釜4中设置搅拌4-1和夹套4-2,在反应釜4的上部设置进料口4-3和排气口4-4,在反应釜4的底部设置出料口4-5;第一储液罐1、第二储液罐2、第四储液罐9均与进料口4-3相连接,第三储液罐3通过蠕动泵8与进料口4-3相连接;第一储液罐1带有加热装置和搅拌装置;冷却循环水机5与夹套4-2相连接;排气口4-4通过真空水泵6与三级硫化氢气体吸收装置7相连接;

4、连续流微通道反应器11两侧有两个输入口,其中一个输入口与第五储液罐10相连接,另一个输入口与反应釜4的出料口4-5相连接;

5、二、硫代辛酸钠溶液粗品的制备:

6、称取硫氢化钠、酰卤、相转移催化剂a、相转移催化剂b、ph缓冲剂与高分子类分散剂;

7、其中硫氢化钠与酰卤摩尔比为(1.01~1.1):1;

8、相转移催化剂a和相转移催化剂b的总质量为是酰卤质量的0.1%~10%,相转移催化剂b的质量为相转移催化剂a质量的0.1%~1%;

9、ph缓冲剂、高分子类分散剂与酰卤的质量比为的(0.05~0.5):(0.05~0.5):1;将相转移催化剂a加入到第一储液罐1中,再加入纯净水;其中相转移催化剂a的质量是纯净水重量的1%~10%;再将相转移催化剂b也加入到第一储液罐1中,同时开启加热装置使第一储液罐1内溶液的温度保持在50~60℃之间并开启搅拌装置,搅拌使相转移催化剂a和相转移催化剂b充分溶解,得到催化剂溶液;

10、将ph缓冲剂和高分子类分散剂加入到第二储液罐2中;

11、将酰卤溶液加入到第三储液罐3中;

12、将硫氢化钠和纯净水按体积比为1:1加入到反应釜4中,搅拌溶解,在搅拌过程中开启冷却循环水机5将冷却水通入反应釜4的夹套4-2内,使反应釜4内的温度保持在30~40℃,以减少或抑制副产物的形成;

13、打开第一储液罐1以60~90ml/h的流速连续向反应釜4添加催化剂溶液,同时打开第二储液罐2将ph缓冲剂和高分子类分散剂打入,以消除气泡,加速反应进行,随后利用蠕动泵8以125~600l/h的流速将储存在第三储液罐3中的酰卤溶液滴加到反应釜4中,在温度为30~40℃的条件下搅拌0.5~3小时,得到硫代辛酸钠溶液;在搅拌反应过程中,开启真空水泵6将生成的硫化氢气体及时排出反应釜4并输入装有饱和氢氧化钠溶液的三级硫化氢气体吸收装置7进行吸收,以便将废气循环利用,在吸收过程中,硫化氢气体会被溶液中的氢氧化钠吸收,吸收后,溶液会饱和,并析出硫氢化钠固体,这些固体可以循环使用;本步骤中根据对硅烷偶联剂性能的要求,选择合理的原料及相转移催化剂,同时加入ph缓冲剂、防沉降剂来抑制水解及控制反应速度,使用少量助催化剂可增进主催化剂活性组分的比表面积,提高活性构造改善主催化剂稳定性,从而减少催化剂中毒或失效,延长主催化剂使用周期,进一步提高主催化剂效能、节约成本;本发明选择硫氢化钠为硫源制备硫代辛酸钠溶液,硫代辛酸钠具有一定的表面活性,可提高制备单含硫有机硅烷偶联剂的收率,提高产品质量;

14、三、单含硫有机硅烷偶联剂粗品的制备:

15、将合成催化剂和纯净水加入到第四储液罐9中,混合均匀后,再加入水解抑制剂,再混合均匀,再打开第四储液罐9后的阀门,将溶液加入到反应釜4中,搅拌,将合成催化剂、水解抑制剂与反应釜4中的硫代辛酸钠溶液混合均匀,得到混合液;

16、将卤代烷基烷氧基硅烷加入到第五储液罐10中;

17、将第五储液罐10中的卤代烷基烷氧基硅烷与反应釜4中的混合液同时以425~850l/h的流速输入到连续流微通道反应器11中,在连续流微通道反应器中快速混合、反应,得到单含硫有机硅烷偶联剂粗品;

18、本步骤中,连续流微通道反应器采用蛇形结构,将对撞两组分细分成微通道,既保证了对撞混合的效率,又有足够的通量,可解决安全生产的问题,又可省去滴加进料的传统方式,从而极大的节省整个反应时间;连续流微通道反应器的外层为换热器,选择水为冷却剂,进一步控制反应温度,解决了容易出现局部过热的问题;连续流微通道反应器具有很好的传热、传质特点,使得反应温度不会过度堆积,精准控制反应温度;且其具有比表面积大,传递速率高,接触时间短,副产物少、安全性高、操作性好等优点;在单含硫有机硅烷偶联剂粗品的制备中,原料是卤代烷基烷氧基硅烷,属于有机物质,另外一个原料是上一步骤合成的具有水性特性的硫代辛酸钠溶液粗品,此两种原料接触,在普通混合反应器中,会发生分相结果,导致需要发生反应的两个原料无法高效接触进而延缓了反应进程,普通反应设备需要6-8小时以上,反应时间较长,而连续流微通道反应器可以让两种原料(一种是有机类原料,另一种是水性混合物原料)在分子级别更加高效的混合,进而促使两种原料中的可反应分子发生合成反应,进而提高反应效率,极大地缩短了反应时间,可以把反应时间控制在秒级;本步骤中单含硫有机硅烷偶联剂通过在分子结构中使用酰基封闭巯基硅烷,降低了硅烷与橡胶在加工过程中的反应活性,这对于高温混炼非常有利,可以防止胶料黏度增大或发生早期硫化,从而提供了出色的补强性能;为了解决残留催化剂和催化剂分解产物等有害杂质对产品的影响,减少由于水解引起的粘稠物量和提高产品品质等问题,采用了相转移催化剂水相法来制备单含硫有机硅烷偶联剂,并添加了水解抑制剂以抑制水解反应,从而改善产品的加工性能和力学性能;

19、四、单含硫有机硅烷偶联剂粗品分相:

20、将单含硫有机硅烷偶联剂粗品倒入脉冲萃取柱中,萃取柱内装有搅拌装置,脉冲频率保持在65~100次/分,搅拌装置的转速150~380转/分,萃取0.5~1h,待反应体系降至室温,静置沉降1~3h,实现组分间的分离;分层后从萃取柱侧面的视镜看到里面的液面分层中,上层为有机相,中间为过渡层,下层为水相;将有机相保留;将水相去除,其中相转移催化剂随水相从反应体系中除去;将中间过渡层倒入分液漏斗中进行分相,分出两部分,移除一部分水/固混合相,将另一部分的有机相,合并到上层有机相中;本步骤中通过向萃取罐内同时引入高速径向搅拌和轴向脉冲两种外部能量,提高分散相液滴的充分破碎-聚并频率,强化了不同液相间的物质传递,实现不同液相的彻底性分离;

21、五、单含硫有机硅烷偶联剂精制:

22、将步骤四得到的有机相放在干燥箱中浓缩、干燥1~2h,然后进行减压蒸馏,除去低沸点馏分,底物为单含硫有机硅烷偶联剂产品。单含硫有机硅烷偶联剂在有水条件和其他催化作用下发生水解、聚合、缩合等反应,生成单含硫有机硅烷偶联剂聚合体,精制过程可除去杂质和不理想组分,是制成单含硫有机硅烷偶联剂产品的重要过程。

23、更进一步地,步骤二中所述的相转移催化剂a为四甲基氢氧化铵、四乙基氢氧化铵、四丁基氢氧化磷、四丙基氢氧化铵、四丁基氢氧化铵、苄基三甲基氢氧化铵、1-金刚烷基三甲基氢氧化铵、氢氧化六甲双铵、四丁基溴化铵、四丁基氯化铵、甲基三辛基氯化铵、吡啶、4-二甲氨基吡啶、3-氨基吡啶、2-氯-5-氨基吡啶、4-氨基-3,5-二氯吡啶、3-氨基异烟酸、4-氨基-2-溴吡啶、4-氨基-3-硝基吡啶、5-溴-3-氨基吡啶、2-氨基-5-氟吡啶或4-二甲氨基吡啶。

24、更进一步地,步骤二中所述的相转移催化剂b为苄基三甲基碘化铵、苄基三甲基氯化铵、苄基三甲基溴化铵、苄基三正丁基溴化铵、已基三甲基溴化铵、苄基三甲基氢氧化铵、磷钼钒杂多酸、手性1,2,3-三唑或2-氧代酰亚胺。

25、更进一步地,步骤二中所述的ph缓冲剂为三甲基氨基甲烷、三甲基氨基甲烷盐酸、3-吗咻丙磺酸、4-羟乙基哌嗪丙磺酸、柠檬酸、碳酸、醋酸或巴比妥酸。

26、更进一步地,步骤二中所述的高分子类分散剂为聚羧酸盐、聚(甲基)丙烯酸衍生物、或顺丁烯二酸酐共聚物。优选聚羧酸盐。

27、更进一步地,步骤二中所述的酰卤为己酰卤、辛酰卤或癸酰卤。

28、更进一步地,步骤三中所述的合成催化剂为四甲基氢氧化铵、四乙基氢氧化铵、四丁基氢氧化磷、四丙基氢氧化铵、四丁基氢氧化铵、苄基三甲基氢氧化铵、1-金刚烷基三甲基氢氧化铵、氢氧化六甲双铵、四丁基溴化铵、四丁基氯化铵、甲基三辛基氯化铵、吡啶、4-二甲氨基吡啶、3-氨基吡啶、2-氯-5-氨基吡啶、4-氨基-3,5-二氯吡啶、3-氨基异烟酸、4-氨基-2-溴吡啶、4-氨基-3-硝基吡啶、5-溴-3-氨基吡啶、2-氨基-5-氟吡啶或4-二甲氨基吡啶。

29、更进一步地,步骤三中所述的水解抑制剂包括:异氰酸酯、环氧、噁唑啉、4-甲基四氢邻苯二甲酸酐、氯桥酸酐、环丁烷四甲酸二酐、环己烷1,2-二甲酸二异壬基酯、六氟二酐等;优选:氯桥酸酐、异氰酸酯。

30、卤代烷基烷氧基硅烷的通式ⅱ:r1r2r3r4x,其中r1~r4为甲基、乙基、丙基、丁基、甲氧基、乙氧基、丙氧基或丁氧基;x为氯、溴或碘。

31、更进一步地,步骤三中所述的通式ⅱ所示的卤代烷基烷氧基硅烷为氯丙基三甲氧基硅烷、氯丙基三乙氧基硅烷、氯丙基三丙氧基硅烷、氯丙基三丁氧基硅烷、氯丙基甲基二甲氧基硅烷、氯丙基甲基二乙氧基硅烷、氯丙基甲基二丙氧基硅烷、氯丙基甲基二丁氧基硅烷、氯丙基二甲基甲氧基硅烷、氯丙基二甲基乙氧基硅烷、氯丙基二甲基丙氧基硅烷、氯丙基二甲基丁氧基硅烷、氯丙基乙基二甲氧基硅烷、氯丙基乙基二丙氧基硅烷、氯丙基乙基二丁氧基硅烷、氯丙基二乙基甲氧基硅烷、氯丙基二乙基丙氧基硅烷、氯丙基二乙基丁氧基硅烷、氯丙基丙基二甲氧基硅烷、氯丙基丙基二乙氧基硅烷、氯丙基丙基二丁氧基硅烷、氯丙基二丙基甲氧基硅烷、氯丙基二丙基乙氧基硅烷、氯丙基二丙基丁氧基硅烷、氯丙基丁基二甲氧基硅烷、氯丙基丁基二乙氧基硅烷、氯丙基丁基二丙氧基硅烷、氯丙基二丁基甲氧基硅烷、氯丙基二丁基乙氧基硅烷、氯丙基二丁基丙氧基硅烷、溴丙基三甲氧基硅烷、溴丙基三乙氧基硅烷、溴丙基三丙氧基硅烷、溴丙基三丁氧基硅烷、溴丙基甲基二甲氧基硅烷、溴丙基甲基二乙氧基硅烷、溴丙基甲基二丙氧基硅烷、溴丙基甲基二丁氧基硅烷、溴丙基二甲基甲氧基硅烷、溴丙基二甲基乙氧基硅烷、溴丙基二甲基丙氧基硅烷、溴丙基二甲基丁氧基硅烷、溴丙基乙基二甲氧基硅烷、溴丙基乙基二丙氧基硅烷、溴丙基乙基二丁氧基硅烷、溴丙基二乙基甲氧基硅烷、溴丙基二乙基丙氧基硅烷、溴丙基二乙基丁氧基硅烷、溴丙基丙基二甲氧基硅烷、溴丙基丙基二乙氧基硅烷、溴丙基丙基二丁氧基硅烷、溴丙基二丙基甲氧基硅烷、溴丙基二丙基乙氧基硅烷、溴丙基二丙基丁氧基硅烷、溴丙基丁基二甲氧基硅烷、溴丙基丁基二乙氧基硅烷、溴丙基丁基二丙氧基硅烷、溴丙基二丁基甲氧基硅烷、溴丙基二丁基乙氧基硅烷、溴丙基二丁基丙氧基硅烷、碘丙基三甲氧基硅烷、碘丙基三乙氧基硅烷、碘丙基三丙氧基硅烷、碘丙基三丁氧基硅烷、碘丙基甲基二甲氧基硅烷、碘丙基甲基二乙氧基硅烷、碘丙基甲基二丙氧基硅烷、碘丙基甲基二丁氧基硅烷、碘丙基二甲基甲氧基硅烷、碘丙基二甲基乙氧基硅烷、碘丙基二甲基丙氧基硅烷、碘丙基二甲基丁氧基硅烷、碘丙基乙基二甲氧基硅烷、碘丙基乙基二丙氧基硅烷、碘丙基乙基二丁氧基硅烷、碘丙基二乙基甲氧基硅烷、碘丙基二乙基丙氧基硅烷、碘丙基二乙基丁氧基硅烷、碘丙基丙基二甲氧基硅烷、碘丙基丙基二乙氧基硅烷、碘丙基丙基二丁氧基硅烷、碘丙基二丙基甲氧基硅烷、碘丙基二丙基乙氧基硅烷、碘丙基二丙基丁氧基硅烷、碘丙基丁基二甲氧基硅烷、碘丙基丁基二乙氧基硅烷、碘丙基丁基二丙氧基硅烷、碘丙基二丁基甲氧基硅烷、碘丙基二丁基乙氧基硅烷、碘丙基二丁基丙氧基硅烷的一种或多种;优选:氯丙基三乙氧基硅烷、氯丙基甲基二乙氧基硅烷、氯丙基三甲氧基硅烷、氯丙基二甲基乙氧基硅烷。

32、更进一步地,步骤三中,硫代辛酸钠溶液中的硫代辛酸钠与卤代烷基烷氧基硅烷的摩尔比为1:(1.05~1.15)。

33、更进一步地,步骤四中得到的单含硫有机硅烷偶联剂的通式为:r1sr2sir3r4r5;其中r1为c6~c10的酰基;r2为-ch2ch2ch3;r3、r4和r5为烷基或烷氧基,其中烷氧基为-och3、-och2ch3、-och2ch2ch3、-och2ch2ch2ch3中的一种。

34、更进一步地,所述的单含硫有机硅烷偶联剂为3-己酰基硫代-1-丙基三甲氧基硅烷、3-己酰基硫代-1-丙基三乙氧基硅烷、3-己酰基硫代-1-丙基三丙氧基硅烷、3-己酰基硫代-1-丙基三丁氧基硅烷、3-己酰基硫代-1-丙基甲基二甲氧基硅烷、3-己酰基硫代-1-丙基甲基二乙氧基硅烷、3-己酰基硫代-1-丙基甲基二丙氧基硅烷、3-己酰基硫代-1-丙基甲基二丁氧基硅烷、3-己酰基硫代-1-丙基二甲基甲氧基硅烷、3-己酰基硫代-1-丙基二甲基乙氧基硅烷、3-己酰基硫代-1-丙基二甲基丙氧基硅烷、3-己酰基硫代-1-丙基二甲基丁氧基硅烷、3-己酰基硫代-1-丙基乙基二甲氧基硅烷、3-己酰基硫代-1-丙基乙基二丙氧基硅烷、3-己酰基硫代-1-丙基乙基二丁氧基硅烷、3-己酰基硫代-1-丙基二乙基甲氧基硅烷、3-己酰基硫代-1-丙基二乙基丙氧基硅烷、3-己酰基硫代-1-丙基二乙基丁氧基硅烷、3-己酰基硫代-1-丙基丙基二甲氧基硅烷、3-己酰基硫代-1-丙基丙基二乙氧基硅烷、3-己酰基硫代-1-丙基丙基二丁氧基硅烷、3-己酰基硫代-1-丙基二丙基甲氧基硅烷、3-己酰基硫代-1-丙基二丙基乙氧基硅烷、3-己酰基硫代-1-丙基二丙基丁氧基硅烷、3-己酰基硫代-1-丙基丁基二甲氧基硅烷、3-己酰基硫代-1-丙基丁基二乙氧基硅烷、3-己酰基硫代-1-丙基丁基二丙氧基硅烷、3-己酰基硫代-1-丙基二丁基甲氧基硅烷、3-己酰基硫代-1-丙基二丁基乙氧基硅烷、3-己酰基硫代-1-丙基二丁基丙氧基硅烷、3-辛酰基硫代-1-丙基三甲氧基硅烷、3-辛酰基硫代-1-丙基三乙氧基硅烷、3-辛酰基硫代-1-丙基三丙氧基硅烷、3-辛酰基硫代-1-丙基三丁氧基硅烷、3-辛酰基硫代-1-丙基甲基二甲氧基硅烷、3-辛酰基硫代-1-丙基甲基二乙氧基硅烷、3-辛酰基硫代-1-丙基甲基二丙氧基硅烷、3-辛酰基硫代-1-丙基甲基二丁氧基硅烷、3-辛酰基硫代-1-丙基二甲基甲氧基硅烷、3-辛酰基硫代-1-丙基二甲基乙氧基硅烷、3-辛酰基硫代-1-丙基二甲基丙氧基硅烷、3-辛酰基硫代-1-丙基二甲基丁氧基硅烷、3-辛酰基硫代-1-丙基乙基二甲氧基硅烷、3-辛酰基硫代-1-丙基乙基二丙氧基硅烷、3-辛酰基硫代-1-丙基乙基二丁氧基硅烷、3-辛酰基硫代-1-丙基二乙基甲氧基硅烷、3-辛酰基硫代-1-丙基二乙基丙氧基硅烷、3-辛酰基硫代-1-丙基二乙基丁氧基硅烷、3-辛酰基硫代-1-丙基丙基二甲氧基硅烷、3-辛酰基硫代-1-丙基丙基二乙氧基硅烷、3-辛酰基硫代-1-丙基丙基二丁氧基硅烷、3-辛酰基硫代-1-丙基二丙基甲氧基硅烷、3-辛酰基硫代-1-丙基二丙基乙氧基硅烷、3-辛酰基硫代-1-丙基二丙基丁氧基硅烷、3-辛酰基硫代-1-丙基丁基二甲氧基硅烷、3-辛酰基硫代-1-丙基丁基二乙氧基硅烷、3-辛酰基硫代-1-丙基丁基二丙氧基硅烷、3-辛酰基硫代-1-丙基二丁基甲氧基硅烷、3-辛酰基硫代-1-丙基二丁基乙氧基硅烷、3-辛酰基硫代-1-丙基二丁基丙氧基硅烷、3-庚酰基硫代-1-丙基三甲氧基硅烷、3-庚酰基硫代-1-丙基三乙氧基硅烷、3-庚酰基硫代-1-丙基三丙氧基硅烷、3-庚酰基硫代-1-丙基三丁氧基硅烷、3-庚酰基硫代-1-丙基甲基二甲氧基硅烷、3-庚酰基硫代-1-丙基甲基二乙氧基硅烷、3-庚酰基硫代-1-丙基甲基二丙氧基硅烷、3-庚酰基硫代-1-丙基甲基二丁氧基硅烷、3-庚酰基硫代-1-丙基二甲基甲氧基硅烷、3-庚酰基硫代-1-丙基二甲基乙氧基硅烷、3-庚酰基硫代-1-丙基二甲基丙氧基硅烷、3-庚酰基硫代-1-丙基二甲基丁氧基硅烷、3-庚酰基硫代-1-丙基乙基二甲氧基硅烷、3-庚酰基硫代-1-丙基乙基二丙氧基硅烷、3-庚酰基硫代-1-丙基乙基二丁氧基硅烷、3-庚酰基硫代-1-丙基二乙基甲氧基硅烷、3-庚酰基硫代-1-丙基二乙基丙氧基硅烷、3-庚酰基硫代-1-丙基二乙基丁氧基硅烷、3-庚酰基硫代-1-丙基丙基二甲氧基硅烷、3-庚酰基硫代-1-丙基丙基二乙氧基硅烷、3-庚酰基硫代-1-丙基丙基二丁氧基硅烷、3-庚酰基硫代-1-丙基二丙基甲氧基硅烷、3-庚酰基硫代-1-丙基二丙基乙氧基硅烷、3-庚酰基硫代-1-丙基二丙基丁氧基硅烷、3-庚酰基硫代-1-丙基丁基二甲氧基硅烷、3-庚酰基硫代-1-丙基丁基二乙氧基硅烷、3-庚酰基硫代-1-丙基丁基二丙氧基硅烷、3-庚酰基硫代-1-丙基二丁基甲氧基硅烷、3-庚酰基硫代-1-丙基二丁基乙氧基硅烷、3-庚酰基硫代-1-丙基二丁基丙氧基硅烷中的一种或多种。

35、本发明的一种硫氢化钠法制备单含硫有机硅烷偶联剂的生产方法,解决了现有技术中存在的生产成本高、废气处理难、反应周期长的技术问题。产品不易水解,产品中单含硫有机硅烷偶联剂的质量百分含量达到96.8%~98.2%。可用于硅烷偶联剂领域。

- 还没有人留言评论。精彩留言会获得点赞!