一种氟代碳酸乙烯酯的制备方法与流程

本发明涉及锂离子电池电解液添加剂合成,尤其涉及一种氟代碳酸乙烯酯的制备方法。

背景技术:

1、锂离子电池是由正极、负极、隔膜和电解液构成的,其中电解液被称为锂离子电池的“血液”,在电池的正负极之间起到传导电子的作用。电解液的制造成本占整个锂电池成本的14%,可以说是除了正极材料以外,电解液是成本占比最高的部分。电解液是由溶剂、溶质(即锂盐)、添加剂等原料按照一定比例配制而成的。一般情况下,溶剂的比例是80~90%,锂盐占比8%左右,添加剂占比5~0%。在制造成本方面,溶质成本最高,成本占比接近50%,溶剂成本占比约为30%,添加剂成本占比为10%左右。添加剂的种类繁多,其作用也各有不同,例如提高导电率、过充安全性能、储存性能、阻燃性能、稳定性等,不同的锂离子电池生产厂家对电池的用途、性能要求不同,选择添加剂的侧重点也就随之改变。随着对电池性能要求日益提高,添加剂的重要性更为显著。

2、氟代碳酸乙烯酯是一种锂离子电池电解液用有机成膜添加剂与过充电保护添加剂,具有良好的高低温性能及防气胀功能,可以提高锂离子电池的容量和循环寿命。

3、目前生产氟代碳酸乙烯酯的主要方法有以下几种:

4、专利us6010806中公布了一种采用碳酸二甲酯和3,3,3-三氟-1,2-丙烯氧化物为反应物,在碳酸氢钠存在的条件下进行反应的方法;这种方法使用的原料价格较高,反应时间较长,不利于工业化生产。专利cn108250176a中提供了一种氟代碳酸乙烯酯的快速连续流合成工艺,其中使用f2/n2混合气体与碳酸乙烯酯反应,f2的毒性大,而且反应活性高,容易失控,存在较高的危险性,副产杂质多,较难分离提纯,生产成本高。专利wo98115024中使用氯代碳酸乙烯酯和氟化钾为原料进行反应,该方法也是国内行业内应用比较成熟的合成方法,但是这个反应为非均相反应,耗时长,转化率不高,对固体氟化钾的粒度活性要求高,价格昂贵,大量固体氟化钾的使用导致劳动强度大,不易实现自动化,且会产生大量氯化钾和氟化钾混合固废,三废成本高。专利cn101774923b公开了一种氟代碳酸乙烯酯的制备方法,该方法使氯代碳酸乙烯酯与氟化剂在有机溶剂及缚酸剂存在下发生取代反应,生成氟代碳酸乙烯醋。该方法由于使用了溶剂,从而增加了成本,后处理过程繁琐,且收率不高,只有85%左右。专利cn105968083a和cn114874179a公开了一种氟代碳酸乙烯酯的制备方法,其中以氟化氢作为氟源用微通道制备氟代碳酸乙烯酯,经重复实验验证,该方法实际转化率和产品收率十分有限,达不到工业化应用的条件。专利cn116178333a公开了一种以氯代碳酸乙烯酯为原料,以氟化氢为氟源,使用一定比例的sbcl5和mocl5的混合物作为催化剂制备氟代碳酸乙烯酯的方法,但是由于该方法副产杂质较高,产品收率和质量都没有保证,收率只有不到85%,产品纯度不到99.5%,该纯度根本达不到电子级锂电池添加剂所需的99.95%以上的要求。

5、综上所述,现有制备方法普遍存在转化率和产品收率偏低、产品纯度低、成本高的问题,不适宜进行工业化生产。

技术实现思路

1、有鉴于此,本发明提供了一种氟代碳酸乙烯酯的制备方法。本发明提供的制备方法原料转化率高,产品收率和纯度高,且制备成本低。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、一种氟代碳酸乙烯酯的制备方法,包括以下步骤:

4、将氯代碳酸乙烯酯、阻聚剂、催化剂和液体氟化氢混合进行氟化反应,得到氟代碳酸乙烯酯;所述催化剂包括金属氟化物、金属氯化物和四丁基氟化铵中的一种或多种;所述阻聚剂包括胺类阻聚剂、酚类阻聚剂和哌啶氮氧自由基类阻聚剂中的一种或多种。

5、优选的,所述混合时还加入溶剂,所述溶剂为三氟甲苯类化合物;所述三氟甲苯类化合物的结构式如式i所示:

6、

7、式i中:n为0~5的整数,r为烷基、苯基和卤素中的一种或多种;

8、所述氯代碳酸乙烯酯和溶剂的摩尔比为1:(0.2~2)。

9、优选的,所述氟化反应在高压釜中进行。

10、优选的,所述氟化反应包括:将氯代碳酸乙烯酯、溶剂、催化剂、阻聚剂和液体氟化氢加入高压釜中,之后加热,在一定的温度和压力条件下进行氟化反应;

11、所述氟化反应的过程中,边反应边排出生成的氯化氢气体,排出的氯化氢气体用水吸收制成副产盐酸;所述氟化反应的压力通过氯化氢气体的排出量进行控制;所述氟化反应过程中,产生的气态氟化氢和气态溶剂冷凝后收集,再返回至高压釜中。

12、优选的,所述氟化反应完成后,还包括将所得反应液和三氯甲苯类化合物混合,三氯甲苯类化合物与反应液中剩余的氟化氢进行反应,得到氟代碳酸乙烯酯和三氟甲苯类化合物的混合反应液;所述混合反应液蒸馏脱溶分别得到浓缩液和三氟甲苯类化合物;所述三氟甲苯类化合物循环使用;所述浓缩液依次进行精馏和熔融结晶,得到氟代碳酸乙烯酯产品;

13、所述三氯甲苯类化合物的结构如式ii所示:

14、

15、式ii中:n为0~5的整数,r为烷基、苯基和卤素中的一种或多种。

16、优选的,所述氟化反应在微通道反应器中进行。

17、优选的,所述氟化反应包括:

18、将氯代碳酸乙烯酯、催化剂和阻聚剂混合,得到混合液;或将氯代碳酸乙烯酯、催化剂、阻聚剂和溶剂混合,得到混合液;

19、将所述混合液和液体氟化氢通入微通道反应器中进行氟化反应。

20、优选的,所述氟化反应后还包括:对产生的气液混合物进行气液分离,得到反应液和混合气体;所述混合气体包括氟化氢和氯化氢;所述混合气体冷凝回收氟化氢,剩余氯化氢用水吸收制备盐酸。

21、优选的,所述氟化反应采用的装置还包括液体氟化氢储罐1、混合液储罐2、气液分离器4、冷凝器5、反应液接收罐6和液体氟化氢回收罐7;

22、所述液体氟化氢储罐1的出口和混合液储罐2的出口连通微通道反应器3的入口;

23、所述气液分离器4的入口连通所述微通道反应器3的出口;

24、所述冷凝器5的入口连通所述气液分离器4的气体出口;

25、所述反应液接收罐6的入口连通所述气液分离器4的液体出口;

26、所述液体氟化氢回收罐7的入口连通所述冷凝器5的液体出口。

27、优选的,所述氟化反应的温度为30℃~80℃,压力为0.1~1.5mpa。

28、优选的,所述阻聚剂包括吩噻嗪、阻聚剂701、对叔丁基邻苯二酚、对苯二酚、二苯胺和阻聚剂705中的一种或几种;

29、所述氯代碳酸乙烯酯和阻聚剂的摩尔比为1:(0.0001~0.001);

30、所述氯代碳酸乙烯酯和液体氟化氢的摩尔比为1:(1~5)。

31、优选的,所述催化剂包括氟化钾、三氯化铁、三氯化锑、六氯化钨、五氯化锑、四氯化锡、四氯化钛和四丁基氟化铵中的一种或多种;所述氯代碳酸乙烯酯和催化剂的摩尔比为1:(0.001~0.01)。

32、优选的,所述精馏的釜温为90℃~110℃,顶温为60℃~80℃,压力为15mmhg以下;所述熔融结晶包括:将精馏后收集到的产物降温至18℃~20℃,结晶10~16h,然后将未结晶的物料放出,剩余的结晶物料升温至35℃~40℃进行融化,得到氟代碳酸乙烯酯精品。

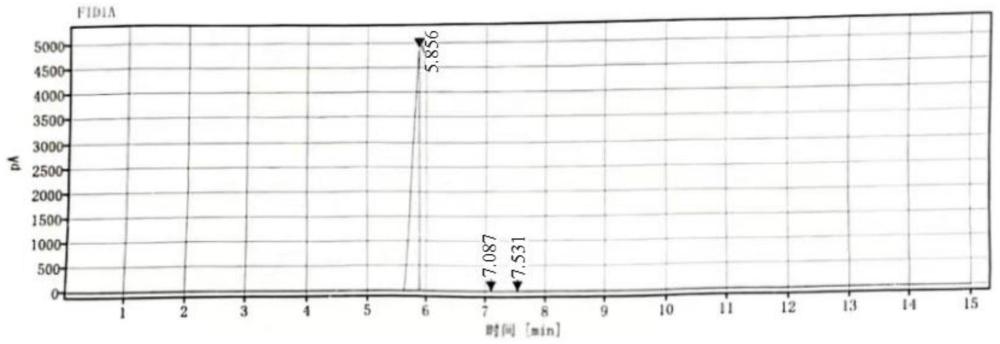

33、本发明提供了一种氟代碳酸乙烯酯的制备方法,包括以下步骤:将氯代碳酸乙烯酯(cec)、阻聚剂、催化剂和液体氟化氢混合进行氟化反应,得到氟代碳酸乙烯酯(fec);所述催化剂包括金属氟化物、金属氯化物和四丁基氟化铵中的一种或多种;所述阻聚剂包括胺类阻聚剂、酚类阻聚剂和哌啶氮氧自由基类阻聚剂中的一种或多种。本发明在氟化反应中同时加入阻聚剂和催化剂,在避免物料聚合等副反应发生的同时,提高反应速率,进而提高转化率和产品收率;实施例结果表明,本发明氟代碳酸乙烯酯的摩尔收率能够达到90%以上,产物纯度能够达到99.95%以上;并且,本发明采用液体氟化氢为氟化试剂,和氟化钾、氟气等氟化试剂相比,液体氟化氢的价格较低,安全性更好,使用方便,更易实现自动化控制,减少车间工人劳动强度,生产成本低,同时液体氟化氢和气体氟化氢相比传质效率更高,有利于提高转化率和产品收率。

34、进一步的,本发明采用三氟甲苯类化合物为氟化反应的溶剂,三氟甲苯类化合物稳定性高,不易分解,不会对氟化反应产生干扰,同时溶解性优异,可以溶解反应生成的少量聚合物,防止聚合物粘壁或堵塞管道,提高产物的收率和纯度,并且三氟甲苯类化合物容易分离回收,可以循环利用,有利于进一步降低生产成本。

35、进一步的,本发明在氟化反应结束后,向反应液中加入三氯甲苯类化合物与体系中剩余的氟化氢进行反应,不仅能够有效利用过量的氟化氢制备三氟甲苯类化合物,还避免了后处理需要进行碱中和除氟化氢的操作,大大降低生产成本。

36、进一步的,本发明在反应过程中产生的氯化氢气体用水吸收后可以制备副产品盐酸,实现废气利用,经济效益明显。

37、进一步的,本发明的催化剂用量很少,仅为氯代碳酸乙烯酯摩尔量的0.1%~1%,主要原因如下:将阻聚剂和催化剂联用,阻聚剂能大大减少聚合物的产生,催化剂在反应体系中不能溶解,若产生大量聚合物会将催化剂包裹住,影响催化效果,本发明通过阻聚剂和催化剂联用,能够提高催化活性;上述原因使得本发明的催化剂用量大大降低,而催化剂一般价格相对昂贵,本发明降低了催化剂的用量,进而大大降低生产成本。

38、进一步的,本发明采用微通道反应器进行氟化反应,可以实现连续化、自动化生产,大大降低了操作风险,安全性更高。

39、进一步的,本发明由于在反应过程中阻聚剂的使用,减少了副反应聚合物的产生,因而产生的危废少。

- 还没有人留言评论。精彩留言会获得点赞!