一种具有高效冷却的生物制药发酵罐的制作方法

本技术涉及发酵罐领域,尤其是涉及一种具有高效冷却的生物制药发酵罐。

背景技术:

1、生物制药是指运用微生物学、生物学、医学、生物化学等的研究成果,从生物体、生物组织、细胞、器官、体液等,综合利用微生物学、化学、生物化学、生物技术、药学等科学的原理和方法制造的用于预防、治疗和诊断的药品。

2、生物制药需要使用发酵罐对药品进行发酵处理。在生物制药发酵过程中,发酵液产生的发酵热会造成发酵液自身的温度升高,从而影响发酵的正常进行,因此发酵过程中必须需要冷却装置来控制罐体内发酵液的温度。

3、现有技术中,通常有两种方式对发酵罐内发酵液进行降温:第一种是将水冷管固定贴合于发酵罐的罐体外壁,从而对发酵液进行降温;第二种是将水冷管固定于罐体内,使得水冷管与发酵液直接接触,从而对发酵液进行降温。

4、针对上述中的相关技术,当采用上述第一种方式降温时,此时只对靠近水冷管内壁处的发酵液的冷却效果好;当采用上述第二种方式降温时,此时只对与水冷管直接接触处的发酵液的冷却效果好。因此,无论采取上述何种方式进行降温,均使得发酵罐内降温区域单一,导致降温效果相对较差。

技术实现思路

1、为了解决上述中现有发酵罐降温区域单一,导致降温冷却效果相对较差的问题,本技术提供一种具有高效冷却的生物制药发酵罐。

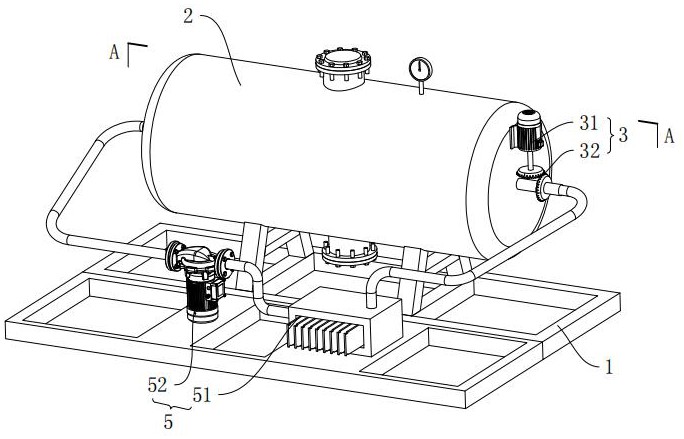

2、本技术提供的一种具有高效冷却的生物制药发酵罐,采用如下的技术方案:

3、一种具有高效冷却的生物制药发酵罐,包括:

4、罐体,呈卧式放置,所述罐体内上下分为气体层和液体层;

5、驱动组件,安装于所述罐体的侧边;

6、转动管,转动连接于所述罐体内,且所述转动管的轴线方向与所述罐体的延伸方向一致,所述驱动组件驱动所述转动管转动;

7、多组降温管,固定连接于所述转动管的周侧壁,且均与所述转动管连通,每一组所述降温管均设置有承接发酵液的存放空间,所述存放空间用于暂存发酵液以使得发酵液能够先从所述液体层进入至所述气体层,再顺着所述存放空间的路径从所述气体层回流至所述液体层;

8、冷却组件,用于向所述转动管和多组所述降温管内通入循环流动的冷却液。

9、通过采用上述技术方案,第一,通过驱动组件驱动转动管和降温管转动能够有效扩大对罐体内不同位置的发酵液降温冷却范围,实现对不同位置发酵液的均匀冷却。第二,相比于立式设置,罐体卧式设置使得降温管转动时,能够将罐体内的发酵液从液体层带入至气体层,从而增大了发酵液的散热面积,因而能够加快发酵液的蒸发散热速度。第三,罐体卧式设置使得降温管既能进入至液体层也能进入至气体层进行热交换,因而既能对液体进行降温,也能对气体降温,保证整体降温效果。第四,降温管除了起到降温冷却的作用以外,还能够用于搅拌发酵液,从而为微生物提供合适的发酵环境。本技术发酵罐通过降温管转动能够对罐体内液体层和气体层均进行有效降温,同时通过将发酵液带入到至气体层能够进一步增强对发酵液的降温效果,提高了降温效率,为微生物提供了适宜的发酵温度。

10、可选的,一组所述降温管设置至少两根,所述降温管设置为圆管,所述降温管之间相互抵接设置以使得两所述降温管外壁交接处形成所述存放空间,所述降温管沿所述转动管轴线方向偏移排布。

11、通过采用上述技术方案,第一,多根降温管抵接能够形成存放空间,且降温管沿转动管轴线方向排布能够使得存放空间尽可能多地暂存发酵液,从而增加发酵液的散热面积。第二,由于降温管内通入冷却液,而在两根降温管交接处的温度相对降低,因而能够进一步提高对存放空间内暂存的发酵液的降温效果。第三,两根降温之间的降温空间形成了发酵液的流动路径,使得发酵液沿着降温管流回至液体层,尽量减少发酵液可能溅起而沾染至罐体的顶部。第四,设置多根降温管能够增大降温管与液体层和气体层的接触面积,从而提高对罐体内部整体的降温效果。

12、可选的,一组所述降温管设置一根,所述降温管的周侧壁均匀开设有多个承接槽,多个所述承接槽圆周排布,且多个所述承接槽共同形成所述存放空间,所述承接槽的延伸方向与所述降温管的延伸方向一致。

13、通过采用上述技术方案,第一,降温管的周侧壁开设多个承接槽以形成存放空间能够有效将发酵液从液体层带入至气体层,增大发酵液的散热面积。第二,多个承接槽也能够有效增大降温管与液体层或者气体层的接触面积,因而能够进一步地提高降温效果。第三,只设置一根降温管能够有效节约材料,减小设备的生产成本。

14、可选的,还包括抵接板,所述抵接板由导热材料制成,所述抵接板固定连接于所述降温管远离所述转动管的一侧,所述抵接板远离所述降温管的侧面与所述罐体内壁抵接,所述抵接板的板面用于抵接搅拌发酵液。

15、通过采用上述技术方案,第一,当降温管内的冷却液与气体层和液体层热交换完升温后,部分热量可以传递给抵接板,并通过抵接板传递给罐体壁,最终传递给罐体外,从而实现对降温管的散热。同时,降温管内的冷却液的热量也可以通过冷却组件散热,从而提高冷却效果。第二,抵接板能够有效推动发酵液流动,从而使得发酵液能够均匀混合以使得发酵菌均匀降温。第三,抵接板与罐体内壁抵接还能刮动气体层处的罐体内壁可能残留的发酵液。

16、可选的,所述降温管弯折形成相互连通的第一弯管和第二弯管,所述第一弯管和所述第二弯管均与所述转动管连通,所述第一弯管靠近所述转动管的进液端,所述第二弯管靠近所述转动管的出液端。

17、通过采用上述技术方案,冷却液从转动管一端进入后,部分冷却液进入至第一弯管,再从第二弯管中流出,因而能够加快降温管内冷却液的流动速度,从而保证降温管内的冷却液处于较好的低温状态以提高降温效果。

18、可选的,所述转动管在所述第一弯管与所述转动管的连通点和所述第二弯管与所述转动管的连通点之间的长度段设置为封闭段。

19、通过采用上述技术方案,封闭段的设置能够进一步地限制转动管和降温管内的冷却液的流动路径,使得冷却液能够尽可能地流经降温管,从而提高降温管的冷却效果。

20、可选的,所述第一弯管与所述转动管所形成的锐角夹角值小于所述第二弯管与所述转动管所形成的锐角夹角值。

21、通过采用上述技术方案,通过设置不同的夹角能够使得冷却液更易进入至第一弯管,且更易从第二弯管中流出,因而能够加快降温管内冷却液的循环流动速度,从而提高降温效果。

22、可选的,多组所述降温管在以所述转动管为轴线的螺旋线上间隔布置。

23、通过采用上述技术方案,降温管螺旋设置能够使得发酵液既能上下流动,也能左右流动,从而使得不同位置的发酵液能够充分混合,进一步对位于不同位置的发酵液进行均匀降温,尽可能保证不同位置发酵液温度的一致性。

24、可选的,还包括安装架,所述安装架与所述罐体固定连接以使得所述罐体悬空。

25、通过采用上述技术方案,罐体悬空能够使得抵接板与罐体抵接时热交换的面积,保证热交换效果。

26、可选的,所述转动管的两端均伸出至所述罐体外,所述驱动组件包括驱动件和传动件,所述驱动件固定安装于所述罐体的侧壁,且位于所述转动管轴线方向的侧边,所述驱动件与所述转动管通过所述传动件传动连接。

27、通过采用上述技术方案,驱动件安装于转动管轴线方向的侧边能够方便转动管的两端与冷却组件连通,提高了冷却液导入至转动管的便捷性。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、1.本技术发酵罐通过降温管转动能够对罐体内液体层和气体层均进行有效降温,同时通过将发酵液带入至气体层能够进一步增强对发酵液的降温效果,提高了降温效率,为微生物提供适宜的发酵温度;

30、2.降温管内的冷却液与气体层和液体层热交换完后会升温,热量可以传递给抵接板,并通过抵接板传递给罐体壁,从而实现对降温管的散热;抵接板还能够有效推动发酵液流动,从而使得发酵液能够均匀混合以使得发酵菌均匀降温;

31、3.冷却液从转动管一端进入后,部分进入至第一弯管,再从第二弯管中流出,因而能够加快降温管内冷却液的流动速度,从而提高降温效果。

- 还没有人留言评论。精彩留言会获得点赞!