一种轻质耐腐蚀性好的聚氨酯复合电杆及其制备方法与流程

本发明涉及复合电杆制备,具体为一种轻质耐腐蚀性好的聚氨酯复合电杆及其制备方法。

背景技术:

1、电杆起到支撑架空导线的作用,常见的电杆有木制电杆、水泥电杆及电力铁塔,现有的电杆在实际使用中完全暴露在空气中,往往会与腐蚀性气体或液体接触,严重影响电杆的使用寿命,造成浪费。

2、现有的电杆制备存在的缺陷是:

3、1、专利文件cn114477885b,公开了一种抗裂超高性能混凝土电杆及其制备方法,主要考虑通过离心工艺来生产电杆,避免了传统立式套模磅送振动工艺对聚丙烯纤维的需求,极大地提升了混凝土的抗断裂性能,并没有考虑到如何进一步提高聚氨酯复合电杆的使用寿命;

4、2、专利文件cn112900950b,公开了一种环保性混凝土电杆及其制作工艺,主要考虑减少混凝土使用量,制出环保型混凝土电杆,并没有考虑如何提高制备出的电杆的质量和性能;

5、3、专利文件cn104265049b,公开了玻璃纤维缠绕复合材料锥形电杆的制备方法,主要考虑提高玻璃纤维在力学性能的利用率和复合材料杆塔的生产效率,并没有考虑如何增强玻璃纤维和树脂的粘结效果;

6、4、专利文件cn100453594c,公开了一种新型复合材料电杆及其制造方法,主要考虑如何制备出复合材料电杆,并没有考虑如何制备出轻质且耐腐蚀性好的电杆。

技术实现思路

1、本发明的目的在于提供一种轻质耐腐蚀性好的聚氨酯复合电杆及其制备方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种轻质耐腐蚀性好的聚氨酯复合电杆,包括如下原材料:乙烯基酯树脂,聚氨酯,无碱玻璃纤维粗纱,改性防腐剂,胶液,涂覆处理剂,偶联剂溶液;

3、所述乙烯基酯树脂为环氧树脂与甲基丙烯酸反应制得,其质量比为(2~3):(1~2),其中环氧树脂的环氧当量为189g/mol;

4、所述改性防腐剂包括聚乙烯、聚丙烯、抗氧剂、润滑剂和增强剂,且摩尔质量比为(1~2):1:(0.5~1):0.6:1;

5、乙烯基酯树脂、聚氨酯、无碱玻璃纤维粗纱、胶液、涂覆处理剂和偶联剂溶液混合制成聚氨酯复合电杆,与常规电杆相比其腐蚀速度更慢。

6、优选的,所述胶液包括不饱和聚酯树脂、助熔氧化物和氧化镁,且质量比为(2~5):1:(1~2)。

7、优选的,所述偶联剂溶液为硅烷偶联剂、酞酸酯偶联剂和铝酸脂偶联剂中的一种或多种。

8、优选的,该轻质耐腐蚀性好的聚氨酯复合电杆的制备方法如下:

9、步骤s1:将聚乙烯、聚丙烯、抗氧剂、润滑剂和增强剂,依次加入反应釜中,充分混合制得改性防腐剂备用

10、步骤s2:对无碱玻璃纤维粗纱进行表面处理,确保无碱玻璃纤维粗纱表面的光滑性,然后在无碱玻璃纤维粗纱表面覆上一层偶联剂溶液,烘干后备用;

11、步骤s3:对环氧树脂进行预处理,去除其中的大颗粒杂质和污染物,之后采用化学处理将其中的有害物质转化为无害物质,处理后备用。

12、优选的,所述轻质耐腐蚀性好的聚氨酯复合电杆的制备方法还包括:

13、步骤s4:将处理好的环氧树脂与甲基丙烯酸反应,制得乙烯基酯树脂;

14、步骤s5:将处理后的无碱玻璃纤维粗纱和乙烯基酯树脂放入反应釜中,并加入聚氨酯制成聚氨酯复合材料;

15、步骤s6:将步骤s5中的聚氨酯复合材料放入注塑机中,在145-165℃高温下完成固化,制成聚氨酯复合电杆,且聚氨酯复合电杆呈下大上小的锥管型结构;

16、步骤s7:对步骤s6中制成的聚氨酯复合电杆表面进行打磨,去除聚氨酯复合电杆表面多余的材料和表面毛刺,再用喷涂装置将改性防腐剂均匀的喷涂在聚氨酯复合电杆表面,并烘干,在其表面形成2-4mm厚的防腐涂层;

17、步骤s8:对步骤s7中制备好的聚氨酯复合电杆进行耐腐蚀性能测试。

18、优选的,在所述步骤s2中,还包括如下步骤:

19、步骤s21:将无碱玻璃纤维粗纱放入喷淋式清洗机中,并加热25℃的温水中清洗15min,使用软毛去毛刺刷轻轻刷去无碱玻璃纤维粗纱表面的毛刺除去,再在无碱玻璃纤维粗纱表面涂覆上涂覆处理剂,然后将无碱玻璃纤维粗纱进行热处理,其加热温度为365℃,热处理时间为4min,然后将热处理后的无碱玻璃纤维粗纱放入偶联剂溶液中搅拌,搅拌速度为83-90rpm,搅拌9min,再将无碱玻璃纤维粗纱浸入胶液中,静止9h,最后烘干。

20、优选的,在所述步骤s3中,还包括如下步骤:

21、步骤s31:先将环氧树脂放入清洗筒中,在搅拌速度为72-80rpm的条件下清洗30min,然后放入水中浸泡15h,再利用膜分离方法完全去除其中的杂质。

22、优选的,在所述步骤s5中,还包括如下步骤:

23、步骤s51:将处理后的无碱玻璃纤维粗纱、乙烯基酯树脂和聚氨酯放入反应釜中,在搅拌速度为85rpm,温度为60℃的条件下搅拌45min。

24、优选的,在所述步骤s8中,还包括如下步骤:

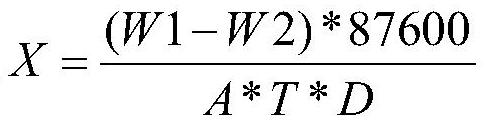

25、腐蚀速度

26、其中w1为试验前试样的重量;

27、w2为试验后试样的重量;

28、a为试样的表面积;

29、t为试验时间;

30、d为材料密度。

31、与现有技术相比,本发明的有益效果是:

32、1、本发明将聚乙烯、聚丙烯、抗氧剂、润滑剂和增强剂按照摩尔质量比为(1~2):1:(0.5~1):0.6:1依次加入反应釜中,搅拌使其充分混合,制得改性防腐剂,将改性防腐剂通过喷涂装置均匀的喷涂在聚氨酯复合电杆的表面,烘干后,使聚氨酯复合电杆的表面形成一层2-4mm厚的防腐涂层,进一步提高制得的聚氨酯复合电杆的使用寿命。

33、2、本发明将无碱玻璃纤维粗纱和环氧树脂分别放入喷淋式清洗机和清洗筒中,进行清洗,以去除无碱玻璃纤维粗纱在生产和储存过程中可能沾染的油污和杂质及环氧树脂中的大颗粒杂质和污染物,有助于减少废水中的固体物质,环氧树脂清洗后需要放入水中浸泡15h,使其充分膨胀,便于后续完全去除其中的杂质,浸泡后采用盐、酸、碱等溶液进行化学处理,以去除其中的可溶性杂质,避免这些杂质影响环氧树脂的水质和工作性能,对无碱玻璃纤维粗纱和环氧树脂进行表面预处理,以提高制备得到的聚氨酯复合电杆的质量和性能。

34、3、本发明使用软毛去毛刺刷轻轻刷去无碱玻璃纤维粗纱表面的毛刺除去,确保无碱玻璃纤维粗纱表面的光滑性,避免毛刺影响无碱玻璃纤维粗纱与乙烯基酯树脂的结合,然后将涂覆处理剂涂覆在无碱玻璃纤维粗纱表面,有助于润滑无碱玻璃纤维粗纱,改善其表面状态,再将无碱玻璃纤维粗纱在365℃的高温下进行热处理,之后将无碱玻璃纤维粗纱经偶联剂溶液处理、水洗和烘干,使无碱玻璃纤维粗纱表面覆上一层偶联剂,以提高与乙烯基酯树脂的粘结效果,最后将无碱玻璃纤维粗纱放入胶液中,以便在后续复合过程中与乙烯基酯树脂更好接合。

35、4、本发明将无碱玻璃纤维粗砂、乙烯基酯树脂和聚氨酯按比例加入反应釜中,制备成具有耐腐蚀性的聚氨酯复合材料,将聚氨酯复合材料放入注塑机中进行高温固化,制备成下大上小的锥管型电杆,有助于提高电杆的稳定性和抗风性,其中无碱玻璃纤维粗纱能显著提高电杆的强度和耐用性能,且成本低,便于聚氨酯复合电杆的大量生产制备,聚氨酯使制备成的电杆具有优良的柔韧性和绝缘性,且制备出的聚氨酯复合电杆质量较轻,显著降低了运输及安装成本,也减轻了施工人员的劳动强度,节约了自然材料资源,极大改善了电杆的耐腐蚀性能。

- 还没有人留言评论。精彩留言会获得点赞!