一种导热性能优良的发泡木塑复合材料及制备方法和应用与流程

本技术涉及一种导热性能优良的发泡木塑复合材料及制备方法和应用,属于发泡木塑复合材料。

背景技术:

1、随着社会环保意识的增强,发泡木塑复合材料由于其易加工和可回收的特点,逐渐发展成为日常生活中不可缺少的一种绿色环保材料。发泡木塑复合材料不仅同时具有木材的高强度和塑料的可加工性,而且在一定程度上缓解了资源浪费和环境污染的问题。

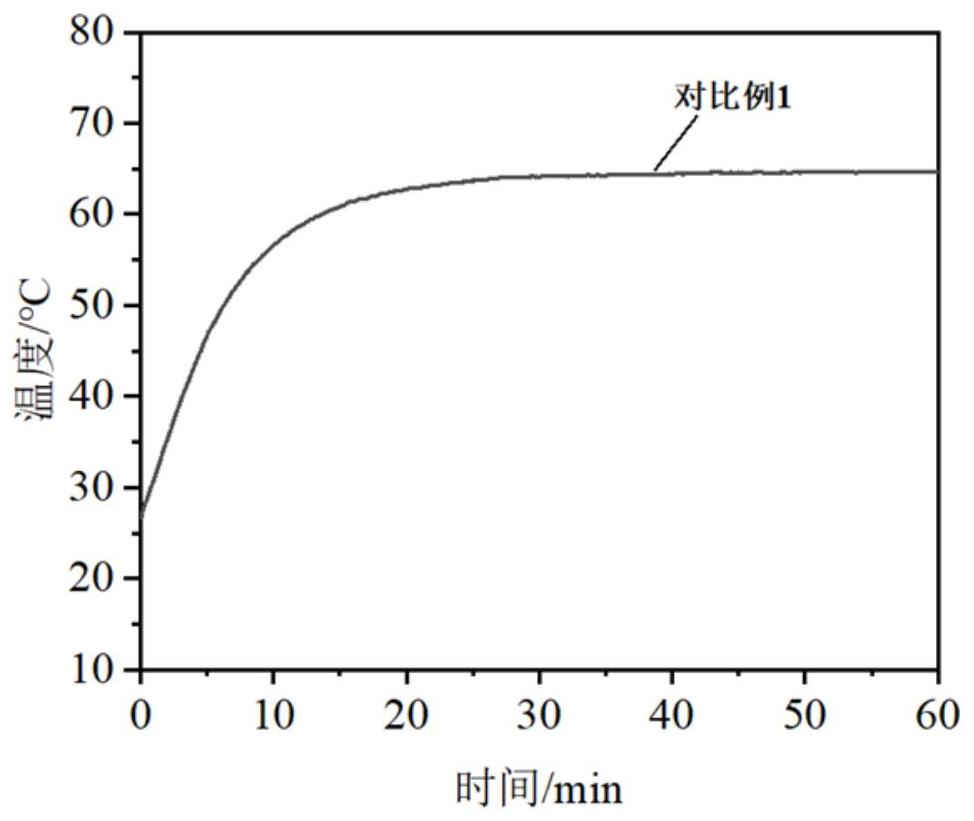

2、但发泡木塑复合材料也存在性能缺陷,如导热性能差,特别是在夏季太阳直照时,应用于户外木塑板材的表面温度会由于热量积累而迅速上升,严重影响了人体的热舒适性,故增强木塑板材的导热性能,有益于热量的向下传导,从而达到表面降温的目的。

3、此外,与天然木材相比,发泡木塑复合材料的密度较大,会直接影响生产效率和运输成本,通常通过发泡来降低密度。但目前的发泡木塑复合材料的热导率均偏低,尚未有同时提高热导率和降低密度的发泡木塑复合材料。

技术实现思路

1、为了解决上述问题,提供了一种导热性能优良的发泡木塑复合材料,该发泡木塑复合材料以废弃木粉和回收塑料为主体,提高了废旧资源的利用率,缓解了环境污染的问题,并且通过与发泡剂和导热填料等物质的配合,能够同时提高热导率和降低密度。

2、根据本技术的一个方面,提供了一种导热性能优良的发泡木塑复合材料,按照重量份数计包括:废弃木粉50~60份、回收塑料20~40份、发泡剂2~6份、发泡助剂1~3份、相容剂4~6份、偶联剂2~4份、纳米碳酸钙4~6份、聚乙烯蜡1~3份、抗氧剂1~2份和导热填料10~30份,所述导热填料采用的是重量比为(2-4):(1-3)的六方氮化硼和氮化铝。

3、该复合材料以废弃木粉和回收塑料为主体,通过复配相容剂、聚乙烯蜡、碳酸钙、抗氧剂等,使得该发泡木塑复合材料在加工和应用时具有良好的稳定性,能够长时间暴露在阳光下进行使用;同时显著降低该发泡木塑复合材料的密度,可用于生产大尺寸的发泡木塑复合材料,突破了现有发泡木塑复合材料生产尺寸小的限制,并且还能够提高发泡木塑复合材料的强度,拓宽了该发泡木塑复合材料的应用领域。

4、导热填料能够在复合材料基材中构建导热网络,提高发泡木塑复合材料的热导率。导热填料的份数若过少,则会发泡木塑复合材料的导热性能的提升效果不明显,导热填料的份数若过多,则不利于在材料中分散,并且降低发泡效果。

5、纳米碳酸钙主要作为加工助剂,若碳酸钙过少,则会使泡孔尺寸变大,发泡不稳定,木塑制品强度也会降低,若碳酸钙过多,则会使泡孔尺寸过于细化,影响发泡速率,降低木塑制品韧性。

6、聚乙烯蜡作为润滑剂,可以提高物料在熔融加工中的流动性,若份数过多,则会使熔体流动性过大,熔体强度降低,制品力学强度下降,若份数过少,则会使熔体流动性过低,不易于物料均匀混合。

7、可选地,所述六方氮化硼的粒径为10~50μm,所述氮化铝的粒径为10~50μm。

8、采用六方氮化硼和氮化铝作为导热填料,上述两种物质的比例和粒径以能够在基体树脂中构建导热网络,增强发泡发泡木塑复合材料的导热性能,驱使热量向下传导,减少表面热量的积累,从而降低发泡木塑复合材料的表面温度,提高夏季人体接触的热舒适度。若上述两种导热填料的粒径过小,则两种导热填料之间难以接触,不利于导热通路的形成;若粒径过大,则会增加导热填料与基体之间的孔隙,也不利于构建导热网络。

9、可选地,所述六方氮化硼的粒径为20~50μm,所述氮化铝的粒径为10~20μm。该设置是为了使得氮化铝均匀分散在氮化硼的间隙内,从而提高导热网络的致密性及各向同性,使得复合材料的导热性能各个方向均比较好,利于快速导热。

10、可选地,所述废弃木粉为松木粉、杨木粉、柏木粉、枫木粉、竹粉中的一种或多种;

11、所述回收塑料为聚乙烯回收料、聚丙烯回收料、聚氯乙烯回收料中的一种或多种。

12、采用废弃木粉和回收塑料作为原料,能够大幅降低发泡木塑复合材料的生产成本,并且实现资源的回收利用,保护环境,利于工业化生产加工。

13、可选地,所述废弃木粉的粒径为20~200目,所述回收塑料为各种废旧塑料的回收颗粒料。回收塑料为可熔融的基体,因此对其粒径不作要求。

14、可选地,所述纳米碳酸钙的粒径100~1000nm,主要作为加工助剂,可改善回收塑料的加工流变性能和木塑制品尺寸的稳定性,提高发泡木塑复合材料的强度,另外也可作为发泡成核剂,细化泡孔尺寸,提高发泡的稳定性。

15、可选地,所述相容剂为马来酸酐接枝聚乙烯、马来酸酐接枝聚丙烯、马来酸酐接枝聚氯乙烯中的一种或多种。

16、可选地,所述偶联剂为硅烷偶联剂或钛酸酯偶联剂。

17、可选地,所述抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂264中的一种或多种。

18、可选地,所述发泡剂为偶氮二甲酰胺;

19、所述发泡助剂为氧化锌、硬脂酸锌、硬脂酸钙、硬脂酸钡中的一种或多种。

20、上述相容剂能够提高废弃木粉与回收塑料的相容性,抗氧化剂能够提高发泡木塑复合材料的热稳定性。通过偶氮二甲酰胺(ac)作为发泡剂能够降低发泡木塑复合材料的密度,具有稳定、高效和工艺成熟的优点,并且其发泡不会妨碍导热网络的形成,利于同时提高发泡木塑复合材料的导热性能和降低密度。

21、根据本技术的另一个方面,提供了上述任一项所述的导热性能优良的发泡木塑复合材料的制备方法,包括下述步骤:

22、(1)按重量份数称取各原料;

23、(2)将乙醇、水和偶联剂按照8:1-3:1-3的比例配成混合溶液,分别均匀喷洒废弃木粉和导热填料1h,随后将木粉和导热填料置于100℃烘箱中干燥12h,得到处理后的木粉和导热填料;

24、(3)将处理后的废弃木粉、回收塑料、处理后的导热填料、发泡剂、发泡助剂、相容剂、纳米碳酸钙、聚乙烯蜡和抗氧剂加入转矩流变仪中,于140~160℃下预热3~5min,再设置转速为40~60rpm混合8~12min,得到发泡木塑复合材料的混合物;

25、(4)将步骤(3)得到的发泡木塑复合材料的混合物置于热压模具进行模压发泡,设置热压温度为170~200℃,压力为5~10mpa,先预热5~10min,再热压5~10min,最后冷压5~8min,即得发泡木塑复合材料。

26、步骤(1)中对废弃木粉和导热填料进行改性处理,可增加与基体的相容性,易于分散,且能降低吸水性。热压温度能够使得发泡木塑复合材料的各方面性能达到最佳,若热压温度过高,则会使得废弃木粉分解,降低发泡木塑复合材料的各方面性能,若热压温度过低,则发泡剂分解不充分,使得发泡木塑复合材料内部材料分布不均匀,也会降低各方面的性能。若热压压力过小,不利于导热网络的形成,若热压压力过大,则不易发泡,发泡木塑复合材料的密度升高。

27、上述制备方法中通过先熔融共混后模压发泡的成型工艺来制备优异导热性能的发泡木塑复合材料,可精准控制实验参数,用于产品的大规模制备。

28、根据本技术的又一个方面,提供了上述任一项所述的导热性能优良的发泡木塑复合材料的应用,所述应用包括户外地板、园林座椅、室内家具和外墙建筑。

29、本技术的有益效果包括但不限于:

30、1.本技术的导热性能优良的发泡木塑复合材料,采用六方氮化硼和氮化铝作为导热填料,其在发泡木塑复合材料的基体树脂中构建导热网络,能够提高发泡木塑复合材料的热传导性能,与发泡剂、碳酸钙等其他助剂能够相互协同,提高发泡木塑复合材料的强度、导热性能和稳定性。

31、2.根据本技术的导热性能优良的发泡木塑复合材料,通过发泡剂降低发泡木塑复合材料的密度,可以减少原料的使用量,降低生产成本及运输成本,也有利于生产大尺寸的发泡木塑复合材料。

32、3.根据本技术的导热性能优良的发泡木塑复合材料的制备方法,加工方法简单高效,可进行大规模化生产,制备得到的发泡木塑复合材料性能优异,应用场景广泛。

- 还没有人留言评论。精彩留言会获得点赞!