一种用于覆铜箔基板的高介电常数绝缘填料及其制备方法与流程

本发明涉及覆铜板行业,具体而言,涉及一种用于覆铜箔基板的高介电常数绝缘填料及其制备方法。

背景技术:

1、覆铜箔基板是将电子玻纤布或其它增强材料浸以树脂,一面或双面覆以铜箔并经热压而制成的一种板状材料,作为通信设备的核心材料之一,广泛应用于通信基站、光电设备、电源设备等领域。随着电路技术的不断发展和应用领域的拓宽,对覆铜板的性能也提出了更高的要求,例如针对通讯天线、功放、雷达等应用领域,常常需要覆铜箔基板拥有高介电常数。

2、为了达到高介电常数的目的,现有技术中通常会在前期调制胶水阶段直接向其中添加二氧化钛粉体。虽然该方法能够显著提高基板的介电常数,但由于二氧化钛是一种半导体,相对于其它无机填料如二氧化硅、氧化铝等,其电导率非常大,当覆铜箔基板中的二氧化钛达到一定浓度时,二氧化钛颗粒之间就会有很大的概率相接触,从而导致导通基板两面的铜箔,使覆铜箔基板的绝缘性失效,造成短路的故障,因此这样的覆铜箔基板通常难以应用于高电压的场所。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的第一目的在于提供一种用于覆铜箔基板的高介电常数绝缘填料,该填料中的二氧化钛经过绝缘性材料的表面改性处理,与其他无机填料以及树脂胶水配合添加到覆铜箔基板上后,能有效提高覆铜箔基板的绝缘性,并且还能为覆铜箔基板提供良好的介电常数,使其可应用于高电压的使用场景下。

2、为实现本发明的上述目的,特采用以下技术方案:

3、本发明提供了一种用于覆铜箔基板的高介电常数绝缘填料,主要由无机填料组成,所述无机填料包括有改性二氧化钛粒子,所述改性二氧化钛粒子包括二氧化钛和包覆层,所述包覆层材质为二氧化硅、氧化铝、二氧化锆以及氢氧化铝中的一种或几种;

4、所述无机填料还包括有氧化铝或二氧化硅。

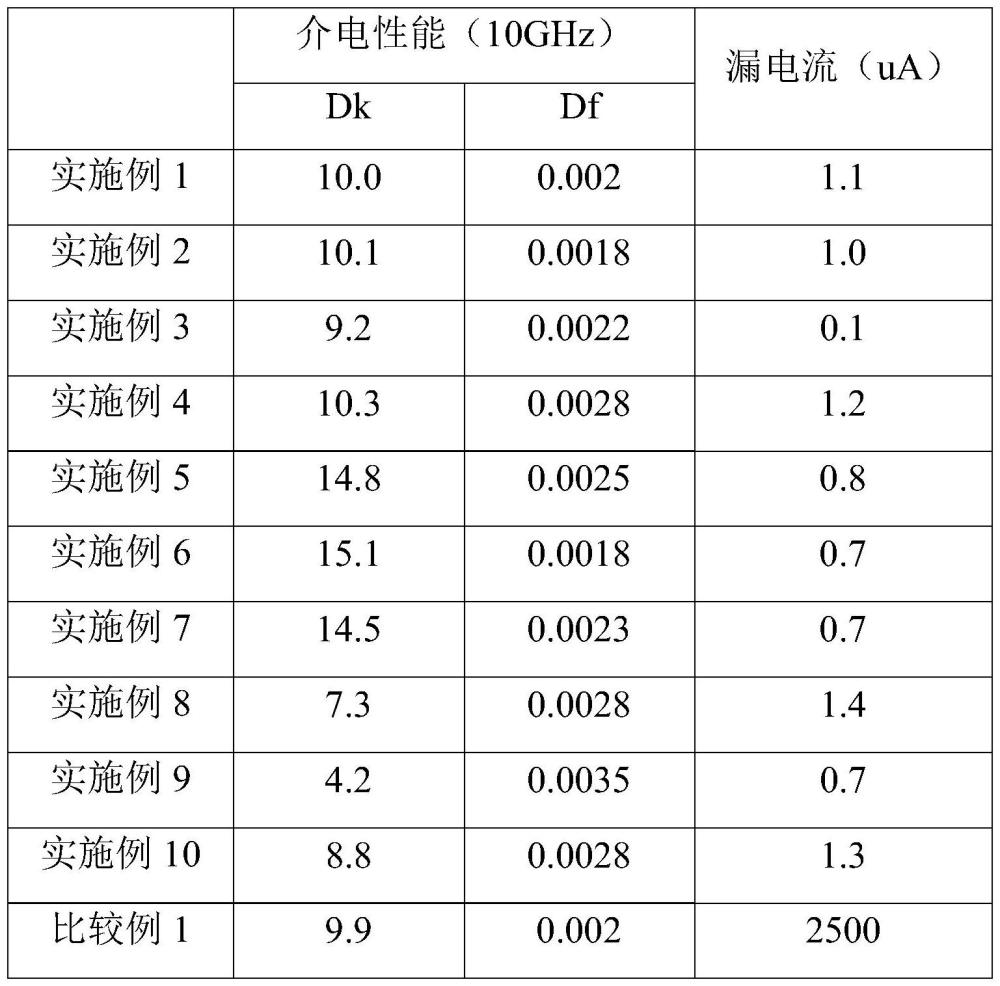

5、本发明提供的覆铜箔基板填料中,通过对二氧化钛粒子进行表面改性,用无机绝缘氧化物进行包覆后,增加了覆铜箔基板的电绝缘性,使其兼具优异的介电性能和绝缘性能。该填料添加到碳氢树脂中制成的基板在10ghz下的介电常数为4-15,介电损耗因子小于0.0030,绝缘性符合高电压使用场景要求,能够满足在高频高速通信领域中的各种应用需求。

6、优选的,所述改性二氧化钛粒子的粒径大小为0.2-60um,所述包覆层的质量占所述改性二氧化钛粒子质量的3%-15%。

7、本发明的方案对于二氧化钛粒子的粒径无高要求限定,粒径大小从0.2um至60um均可实现介电性能和绝缘性能的增强。包覆层的比例主要根据改性二氧化钛粒子的粒径大小进行调整,改性二氧化钛粒子的粒径越小,比表面积越大,为了确保有效的绝缘覆盖,相应的包覆层比例需要适当提高;但覆盖层所占比例也不宜超过15%,否则会导致二氧化钛的比例降低,使介电常数下降较大。优选的,当中位径d50为15um时,包覆层的比例为改性二氧化钛粒子质量的5%。

8、优选的,所述改性二氧化钛粒子为两种不同粒径的混合,其中大粒径改性二氧化钛粒子的包覆层为氧化铝或氢氧化铝,小粒径改性二氧化钛粒子的包覆层为氢氧化铝及二氧化硅。

9、除了对二氧化钛粒子进行表面改性,本发明通过多次实验发现采用不同粒径大小的二氧化钛粒子混合,并且根据不同的粒径选择不同的包覆层,在兼顾绝缘性能的同时,能进一步增强覆铜箔基板的介电性能。

10、优选的,所述大粒径改性二氧化钛粒子的粒径为5-15um,所述小粒径改性二氧化钛粒子的粒径为0.2-1.0um,所述小粒径改性二氧化钛粒子与大粒径改性二氧化钛粒子的比值为(3-4):(6-7)。

11、采用不同粒径大小的二氧化钛粒子混合时,粒径的选取以及不同粒径之间的比值也会对覆铜箔基板填料的效果产生影响,本发明的方案设计能够使大粒径与小粒径之间的配比关系以及所产生的协同作用达到最佳。

12、优选的,所述改性二氧化钛粒子为粒径0.2um和粒径15um两种粒径大小的混合,且粒径0.2um的改性二氧化钛粒子的包裹层为氢氧化铝及二氧化硅,粒径15um的改性二氧化钛粒子的包裹层为氧化铝;

13、其中,氢氧化铝与二氧化硅的质量比为(3-3.5):(6.5-7),占粒径0.2um的改性二氧化钛粒子质量的11%,氧化铝占粒径15um的改性二氧化钛粒子质量的5%。

14、作为本发明最佳的原料配比方案,进一步限定了包裹层的材质、所占包覆层比例以及包覆层的比例,通过多次的试验和结果分析,发现两种包覆层分别为氧化铝和氢氧化铝与二氧化硅时,配合效果最好。另一方面,为了平衡改性二氧化钛粒子的粒径大小与包覆层比例的关系,氢氧化铝与二氧化硅占改性二氧化钛粒子质量的11%,且质量比控制在(3-3.5):(6.5-7)范围内时最合适。

15、本发明的第二目的在于提供使用上述高介电常数绝缘填料的覆铜箔基板。

16、本发明还提供了覆铜箔基板的制备方法,包括以下步骤:

17、将所述无机填料与树脂胶水、固化剂以及引发剂混合并充分搅拌,研磨后得到成胶;

18、将所述成胶涂布于pet膜或玻璃纤维布上,并将其于110-130℃的温度下烘烤8-13min,再裁剪成片状,得到半固化片;

19、将所述半固化片堆叠于上下两片铜箔之间,在温度为220-230℃,压力为20-30kg/cm2和真空度为300-500mmhg的条件下进行压合,压合结束后缓慢降温,得到所述覆铜箔基板。

20、通过将无机填料与树脂胶水、固化剂以及引发剂充分混合实现制胶,对成胶的烘烤还要避免固化程度过深,否则会影响后续制得的覆铜箔基板的特性,因此通过对烘烤温度和时间的控制得到半固化片,此外裁剪成片状的半固化片可根据厚度要求叠合对应的片数。另一方面,通过高温以及压合作用使树脂固化完全,压合完成后放置进行缓慢降温,以防止降温过快引起的材料翘曲;而在高温压合过程抽真空,能够防止基材产生气泡以及树脂在高温下氧化。

21、优选的,按质量百分比计,所述无机填料与树脂胶水、固化剂以及引发剂的添加量为:树脂胶水10-20%、固化剂5-10%、引发剂1-1.5%、改性二氧化钛粒子31-65%、氧化铝或二氧化硅15-45%;

22、所述引发剂占所述树脂胶水与固化剂总量的1-1.5%。

23、优选的,按质量百分比计,所述无机填料与树脂胶水、固化剂以及引发剂的添加量为:树脂胶水10-15%、固化剂5-10%、引发剂1-1.5%、改性二氧化钛粒子45-55%、氧化铝25-30%;

24、所述引发剂占所述树脂胶水与固化剂总量的1-1.5%。

25、根据所使用的包覆层材质不同、粒径的搭配不同,改性二氧化钛粒子与氧化铝或二氧化硅所需的总质量占比会发生明显的变化。其中,当包覆层为二氧化硅、氧化铝、二氧化锆以及氢氧化铝中的一种时,为达到较好的性能效果,改性二氧化钛粒子常需要占比在60-65%范围内;而当包覆层为二氧化硅、氧化铝、二氧化锆以及氢氧化铝中的多种时,改性二氧化钛粒子所需的占比会根据材质、粒径混合等因素发生不同程度的降低。

26、优选的,在所述压合过程中,加热持续时间为50-70min,压合时间为50-70min。

27、还需要控制高温压合的其他条件参数,避免过长的固化时间引起树脂的氧化与裂解,确保填料产生最佳的效果。

28、与现有技术相比,本发明的有益效果在于:

29、(1)本发明通过对无机填料、树脂胶水及其他原料进行复配,根据包覆层材料的选取、原料的添加比例关系等协同组合作用,既能提高基板的介电常数,又能提高基板的绝缘性,使得基板能适应于高电压的使用场景下,满足在高频高速通信领域中的应用需求。

30、(2)本发明提供的高介电常数绝缘填料对二氧化钛的形状、粒径以及电导率等无高要求,对于树脂胶水、固化剂、引发剂种类无特定要求,原料易于制备得到,具有广泛应用性,且产品效果显著。

31、(3)本发明提供的制备方法高效稳定,生产工艺复杂度低,产品性能的一致性良好。

- 还没有人留言评论。精彩留言会获得点赞!