端乙烯基硅油生产工艺及其生产系统的制作方法

本发明涉及端乙烯基硅油生产,尤其涉及一种端乙烯基硅油生产工艺及其生产系统。

背景技术:

1、端乙烯基硅油是以端乙烯基封端的低粘度聚二甲基硅氧烷,性质稳定,挥发分低,常作为加成型液体硅橡胶、有机硅灌封材料、硅凝胶等的主要原料,也可作为混炼胶的改性剂,适合于生产各类加成型模具胶、耐高温油墨、涂料及电子灌装胶等产品。

2、端乙烯基聚二甲基硅氧烷(vi—pdms) 是制备加成型硅橡胶的主要原料,一般以八甲基环四硅氧烷(d4)、二乙烯基四甲基二硅氧烷(亦称乙烯基双封头)为原料,在催化剂作用下主要通过阴离子开环聚合反应而成。阴离子开环聚合反应的催化剂有碱金属k、na、li的氢氧化物或季铵氢氧化物等。国内广泛采用四甲基氢氧化铵 [(ch3)4noh] 碱胶和氢氧化钾碱胶为催化剂。[(ch3)4noh]和氢氧化钾碱胶的催化活性高且反应后去除方式简单,比如 [(ch3)4noh]的去除可以通过高温分解,氢氧化钾碱胶的去除可通过加入磷酸酸胶中和,但是[(ch3)4noh]分解生成的三甲胺残留在硅油中造成较重胺味,氢氧化钾碱胶中和生成的盐会造成硅油不透明。国内也有采用羟基封端的线型聚二甲基硅氧烷、乙烯基单封头、三氟甲基磺酸作为催化剂,再用nh3将反应液中和至ph为中性,过滤即得到端乙烯基硅油产品,存在产品气味偏大的问题。

3、中国专利公开号为cn110804186a一种乙烯基硅油连续生产设备,涉及化工技术与设备领域,包括配料釜,计量罐、导热油阀门、转料泵、树脂反应柱、接收罐、预热器、薄膜蒸发器、冷凝器、半成品罐、低沸物暂存罐、有芯热管、备料罐等设备。相对于传统的间歇式和连续式工艺,本发明实现了全流程的自动化生产,降低了工人的劳动强度,实现热量的回收利用,提高节能效率,而且自动化控制,操作方便,降低了产品挥发速度,气味明显减少,提高了产品质量。不足之处装置未彻底解决产品气味的问题。

4、国内端乙烯基硅油生产工艺及装置普遍落后,产品存在金属离子超标,有气味等问题,不能满足电子及医疗等高端领域的使用(金属离子含量<1ppm,d3-d10含量<500ppm)。

技术实现思路

1、本发明提供了一种端乙烯基硅油生产工艺及其生产系统,以解决端乙烯基硅油现有生产工艺落后,产品质量不满足要求,生产装置落后等问题。

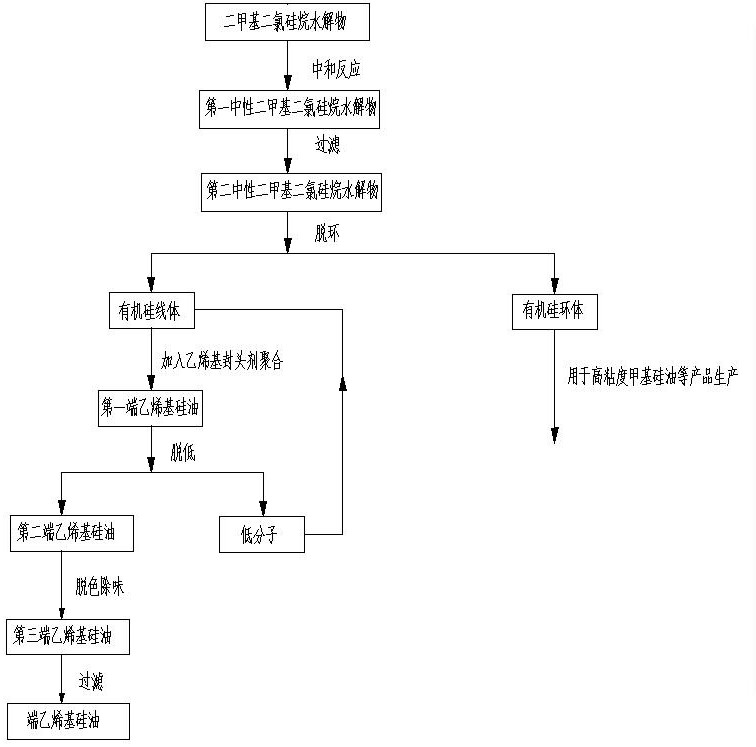

2、第一方面,本发明提供了一种端乙烯基硅油生产工艺,包括如下步骤:

3、s1、二甲基二氯硅烷水解物使用颗粒活性炭进行中和反应,得到第一中性二甲基二氯硅烷水解物;

4、s2、对第一中性二甲基二氯硅烷水解物进行过滤,得到第二中性二甲基二氯硅烷水解物;

5、s3、将第二中性二甲基二氯硅烷水解物进行脱环处理分别得到有机硅线体(羟基封端的线型聚二甲基硅氧烷)和有机硅环体(dmc),有机硅环体用于其他产品的生产;

6、s4、有机硅线体与乙烯基封头剂(二乙烯基四甲基二硅氧烷)在双段列管式树脂固定床硅油反应器进行聚合反应,得到第一端乙烯基硅油;

7、s5、对第一端乙烯基硅油进行脱低处理,得到第二端乙烯基硅油和低分子,低分子返回系统与有机硅线体继续参与聚合反应;

8、s6、第二端乙烯基硅油经列管式活性炭固定床脱色器进行脱色除味处理,得到第三端乙烯基硅油;

9、s7、对第三端乙烯基硅油进行过滤处理,得到成品端乙烯基硅油。

10、进一步的,s1中颗粒活性炭的粒度为2~4mm,颗粒活性炭的投料量为二甲基二氯硅烷水解物质量的0.5%~1.5%,中和反应温度30℃~50℃,中和时间2~4h。

11、进一步的,s3中脱环处理的温度控制在150℃~180℃,绝压控制在<1kpa,脱环时间3~5h。

12、进一步的,s4中聚合反应温度90℃~110℃,双段列管式树脂固定床硅油反应器进口压力<0.3mpa,聚合反应采用酸性树脂催化剂(色可赛思酸性树脂催化剂)。

13、进一步的,s5中脱低温度为150℃~170℃,绝压控制在<1kpa,脱低系统进料压力<0.15mpa。

14、进一步的,s6中脱色温度70℃~90℃,列管式活性炭固定床脱色器进口压力<0.35mpa。

15、进一步的,脱色除味处理中,采用圆柱蜂窝活性炭,圆柱蜂窝活性炭的碘值>800mg/g。

16、第二方面,本发明提供了一种端乙烯基硅油的生产系统,包括水解物储罐、中和釜、过滤罐、脱环釜、线体罐、脱环冷却器、环体罐、乙烯基封头剂罐、混料釜、双段列管式树脂固定床硅油反应器、第一硅油储罐、短程蒸馏器、第二硅油储罐、脱低冷却器、低分子受器、列管式活性炭固定床脱色器、过滤罐、乙烯基硅油成品罐;水解物储罐与中和釜进料口连通,中和釜出料口与过滤罐进料口连通,过滤罐出料口与脱环釜进料口连通,脱环釜出料口与线体罐进料口连通,脱环釜环体蒸汽出口与脱环冷却器进料口连通,脱环冷却器出料口与环体罐进料口连通,线体罐出料口与混料罐进口连通,乙烯基封头剂罐出口与混料罐进口连通,混料罐出口与双段列管式树脂固定床硅油反应器进料口连通,双段列管式树脂固定床硅油反应器出料口与第一硅油储罐进料口连通,第一硅油储罐出料口与短程蒸馏器进料口连通,短程蒸馏器低分子蒸汽出口与脱低冷却器进料口连通,脱低冷却器出料口与低分子受器进料口连接,低分子受器出口与混料釜进料口连通,短程蒸馏器出料口与第二硅油储罐进料口连通,第二硅油储罐出料口与列管式活性炭固定床脱色器进料口连通,列管式活性炭固定床脱色器出料口与过滤罐进料口连通,过滤罐进料口与乙烯基硅油成品罐进料口连通。

17、进一步的,双段列管式树脂固定床硅油反应器包括上封头带有过滤筒(过滤精度80-100目)、上段列管换热器(换热管外径:φ32-50,管间距:40-65mm,排列方式:△)、加强过滤网(过滤精度60-80目)、下段列管换热器(换热管外径:φ40-50,管间距:60-70mm,排列方式:△)和下封头带有过滤筒(过滤精度80-100目)及分布器,连接顺序为上封头带有过滤筒连接上段列管换热器,上段列管换热器连接加强过滤网,加强过滤网连接下段列管换热器,下段列管换热器连接下封头带有过滤筒及分布器,其中每根列管的填充顺序均为:上弹簧托、第一瓷球层(刚玉质瓷球,直径6mm规格)、第二瓷球层(刚玉质瓷球,直径3mm规格)、大颗粒树脂层(色可赛思酸性树脂催化剂粒径1-1.25mm)、催化剂树脂层(色可赛思酸性树脂催化剂粒径0.3-1.25mm)、大颗粒树脂层(色可赛思酸性树脂催化剂粒径1-1.25mm)、第二瓷球层(刚玉质瓷球,直径3mm规格)、第一瓷球层(刚玉质瓷球,直径6mm规格)、下弹簧托。

18、进一步的,列管式活性炭固定床脱色器为卧式换热器包括左侧为带有固定床物料入口和分布器的左侧封头、右侧为带有固定床物料出口的右侧封头、列管换热器下侧为热水入口、列管换热器下侧为热水出口, 其中每根列管的填充结构为第一隔网、第二隔网、支撑结构,并在隔网间填充圆柱蜂窝活性炭。

19、与现有技术相比,本发明的有益效果在于:本发明对二甲基二氯硅烷水解物进项行中和、过滤与脱环,得到线体含量>99.5%的羟基封端的线型聚二甲基硅氧烷,后通过使用酸性树脂催化在固定床反应器内完成聚合反应,脱除低分子后再使用活性炭固定床脱色器进行脱色除味处理,生产工艺未使用有碱金属k、na、li的氢氧化物或季铵氢氧化物的催化剂,同时增加脱色除味工序,解决现有工艺产品金属离子含量高,有机硅环体含量高和有气味,不能满足电子及医疗等高端领域的使用的问题。

20、通过对端乙烯基硅油生产工艺和装置的改进,保证生产出的成品端乙烯基硅油具有高品质,指标符合氟硅协会团体标准t/fsi 018-2019的同时,满足金属离子含量<1ppm,d3-d10含量<500ppm,并提高了生产装置先进性。

- 还没有人留言评论。精彩留言会获得点赞!