一种通过原位生长回收聚氨酯泡沫的方法

本发明属于聚氨酯泡沫的回收利用领域,涉及一种通过原位生长回收聚氨酯泡沫的方法,尤其涉及用于废旧热固性聚氨酯泡沫的原位生长、尺寸和性能原位自我更新的方法。

背景技术:

1、聚氨酯泡沫是一种含有大量微细孔的多孔性聚合物材料,广泛应用于沙发垫、汽车坐垫、床垫、枕头,以及冰箱和建筑的隔热板、隔音板等,已经成为生活中不可或缺的重要合成材料。聚氨酯泡沫的大规模使用,也伴生着废弃物的处理难题,主要原因包括:产量太大,相应的废弃物量大(>1000万吨/年);密度小、堆积体积大;多为热固性材料,其交联结构导致其不溶不熔,难以重新加工利用。近年来,人们逐渐开发了填料法、化学回收法等方法用于聚氨酯泡沫的回收利用。

2、填料法是指将聚氨酯泡沫粉碎,直接用作新材料的填料,或辅以粘结剂、高温高压、螺杆挤出等方式成型,可用于制作地毯、运动垫等低附加值产品。然而,该方法虽操作简单、成本较低,但再生产品通常性能不佳,经济价值不高,极大限制了其规模应用(polymers,2020,12,1752)。

3、化学回收法可将聚氨酯泡沫降解成小分子、低聚物,可用作新材料的合成原料,是确保回收材料性能有效的方法。然而该方法的本质是将聚合过程中形成的化学键全部打开,导致降解条件苛刻,能耗高,对回收设备要求苛刻(例如:醇解法需要200℃左右;水解法需要高压和300-400℃的高温条件)。此外,该方法的回收产物是多种化合物的混合物,需要纯化分离。再者,该方法通常仅能对降解产物中的部分化合物(聚醇)进行回收,难以回收利用高活性的异氰酸酯部分,不能实现废料的全部资源化。总的来说,这些因素使传统化学回收方法成本较高、收益相对低,在真正应用时面临许多限制。

4、因此,亟需开发一种简便、绿色、条件温和的方法用以将聚氨酯泡沫回收利用为高性能产品。

技术实现思路

1、本发明的目的是针对现有技术的不足,提供一种用于聚氨酯泡沫原位生长、原位更新的方法,该方法无需高温高压设备、无需纯化分离,即可将聚氨酯泡沫废料100%全部回收,并重新再利用为新的材料。

2、本发明提供如下技术方案:

3、一种通过原位生长回收聚氨酯泡沫的方法,包括如下步骤:

4、步骤(1)、将n,n-二甲基甲酰胺、四甲基胍溶于水得到体积调节液,然后将聚氨酯泡沫浸泡于体积调节液中进行加热;加热完毕后,取出聚氨酯泡沫,挤出多余的体积调节液,获得溶胀聚氨酯泡沫;其中,聚氨酯泡沫、n,n-二甲基甲酰胺、四甲基胍和水的质量比为1:100:2-40:0-1000;

5、步骤(2)、将多异氰酸酯、起泡剂、稳泡剂、溶剂搅拌混合,得到泡沫型混合固化液;

6、步骤(3)、将步骤(1)得到的溶胀聚氨酯泡沫浸泡于步骤(2)得到的泡沫型混合固化液中,取出并挤出多余的泡沫型混合固化液,固化后即可生成新的聚氨酯泡沫材料。

7、作为优选,步骤(1)中,所述加热温度为50-150℃,加热时间为5min-10h。

8、步骤(1)中,体积调节液的体积调节作用由n,n-二甲基甲酰胺、四甲基胍、水三者协同完成:n,n-二甲基甲酰胺对聚氨酯泡沫具有溶胀、增大的作用;四甲基胍作为催化剂,可催化部分聚氨酯泡沫交联位点解聚,从而可进一步提高溶胀度;相反,水可起到抑制溶胀的作用。三者交互作用,从而可通过调节三者比例,将聚氨酯泡沫的体积调控至所需要的大小。

9、作为优选,步骤(2)中,所述的多异氰酸酯为二苯基甲烷二异氰酸酯、甲苯-二异氰酸酯、六亚甲基二异氰酸酯、异氟尔酮二异氰酸酯中的一种或多种。

10、作为优选,步骤(2)中,所述的起泡剂为脂肪醇聚氧乙烯羧酸钠、烷基醇聚氧乙烯硫酸钠、十二烷基苯磺酸钠、α-烯基磺酸钠、十二烷基硫酸钠、聚氧乙烯醚中的一种或多种。

11、作为优选,步骤(2)中,所述的稳泡剂为硅油、明胶、皂素、聚乙烯醇、甲基纤维素、淀粉、桂酸单乙醇酰胺、聚氧乙烯脂肪酰醇胺、月桂基二甲基氧化胺中的一种或多种。

12、作为优选,步骤(2)中,所述的溶剂为n,n-二甲基甲酰胺、n-乙烯基吡咯烷酮、二甲基亚砜、乙酸乙酯、乙酸丁酯、四氢呋喃、二氧六环、丙酮中的一种或多种。

13、作为优选,步骤(2)中,所述的多异氰酸酯、发泡剂、稳泡剂与溶剂的质量比为1:0-0.1:0-0.1:0-100。

14、步骤(2)中,泡沫型混合固化液各组分的作用是:多异氰酸酯为固化剂,在后续步骤(3)中起到固化、定型作用;溶剂用于固化剂的稀释,以调节对固化剂的吸附量;发泡剂、稳泡剂用于将混合固化液由液态转变为泡沫态。

15、步骤(2)中,泡沫型混合固化液的制备原理是:通过机械搅拌,将空气引入由多异氰酸酯、起泡剂、稳泡剂、溶剂组成的混合固化液中;同时通过发泡剂和稳泡剂的协同作用,从而将空气分散在混合固化液中,形成泡沫型的混合固化液。

16、步骤(1)中多余的体积调节液和步骤(2)中多余的泡沫型混合固化液均可回收,并进行重复利用。

17、步骤(3)中,浸泡温度为25℃,浸泡时间为5s-1h。

18、步骤(3)中,所述固化温度为25-120℃,固化时间为10min-24h。

19、步骤(3)中,所述固化反应主要为吸附的多异氰酸酯与聚氨酯泡沫分子中脲键的反应,以及与空气中湿气发生的湿固化反应;固化反应的作用主要有两个:一是将聚氨酯泡沫溶胀后的尺寸固定下来,防止坍塌;二是调节材料性能。

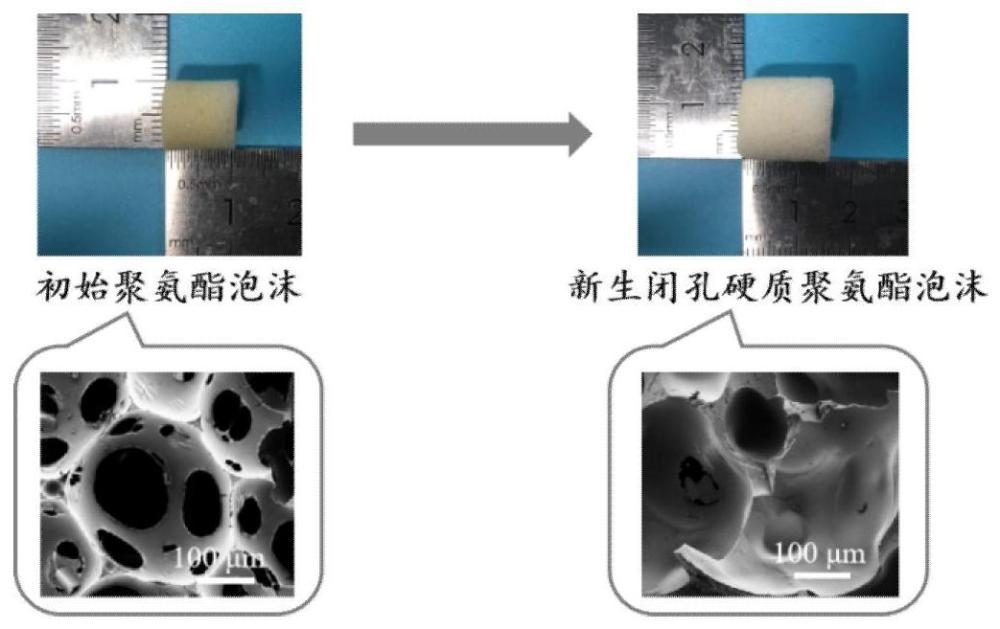

20、步骤(3)中,新生成材料的体积为初始聚氨酯泡沫的1.1-30倍,密度为2-1200kg/m3,孔隙率为1-99%,弹性模量为0.005-200mpa。

21、本发明的第二个目的是提供一种聚氨酯泡沫,采用上述方法制备得到。

22、步骤(3)中,新生成的材料,再次经过步骤(1)-(2)的处理后,可进行新一轮的原位生长、原位更新,形成另一种新的材料。

23、与现有技术相比,本发明的有益效果至少在于:

24、本发明提供了一种对聚氨酯泡沫进行回收和原位生长的新方法,采用微量解聚、溶胀、生长和固化定型的策略,将聚氨酯泡沫重新回收利用为新的产品,回收所得材料的整体尺寸大小、微观形貌、性能等可发生不同程度的变化,密度、孔结构、软硬度等均可通过改变体积调节液和泡沫型混合固化液中各组分的比例进行调节。在回收生长过程中,不同于需要解开全部化学键为多种单体的传统化学回收方法,本发明采用微量断键,使降解条件更加温和化,所需能耗更低。此外,本发明利用微量解聚、溶胀(包括抗溶胀)的交互作用,可将聚氨酯泡沫的体积调控至所需要的大小;固化定型液的引入和调配,不仅可将聚氨酯泡沫溶胀后的尺寸固定下来,还可起到调节材料性能的作用。

25、本发明方法操作简单,成本低廉,无需对聚氨酯进行粉碎、无需高温高压降解、无需纯化分离,也无需任何重塑设备或模具,由于没有破坏聚氨酯泡沫的整体骨架,而是在其材料上进行原位再生,因此并不存在降解产物分离、废料不能全利用的问题,即可将聚氨酯泡沫废料100%全部回收,并再利用为新的材料,可用于聚氨酯泡沫废料的回收利用,可实现聚氨酯行业内物料的循环利用,有效降低了聚氨酯废料对环境的影响。

- 还没有人留言评论。精彩留言会获得点赞!