化学交联聚乙烯泡棉材料及其制备方法和应用与流程

本发明涉及新材料领域,特别涉及化学交联聚乙烯泡棉材料及其制备方法和应用。

背景技术:

1、交联聚乙烯泡沫塑料是一种介于软质(聚氨酯)和硬质(聚苯乙烯)泡沫塑料之间的闭孔结构的新型发泡塑料,具有优越的强韧性、弹性、挠曲性、耐磨性、耐化学腐蚀性、耐低温性和绝缘性好等一系列特性,可作为良好的绝缘、绝热、防震及浮力材料,广泛应用于工业、农业、建筑和交通运输等各个领域。但pe泡沫塑料则因其本身材料力学性能差、耐热性差(最高使用温度仅为80℃左右)以及难易降解等限制了pe发泡材料的应用。使pe分子从二维结构变为三维网状结构,不仅显著提高了pe的力学、耐环境应力开裂、耐化学药品腐蚀和抗蠕变等综合性能,同时明显地提高了其耐温性能,大大拓宽了pe的应用范围。然而,传统的化学交联剂和发泡剂性能不佳,使得制备得到的化学交联聚乙烯泡棉材料交联程度差,泡孔均匀性差,表面粗糙,存在严重的并泡和穿孔现象,使用时易出现凹陷、凸起、性能不均等问题。

技术实现思路

1、本发明的目的在于提供一种制备化学交联聚乙烯发泡材料的组合物。

2、本发明的另一目的在于提供一种化学交联聚乙烯发泡材料。

3、本发明的另一目的在于提供一种化学交联聚乙烯发泡材料的制备方法。

4、本发明的另一目的在于提供一种化学交联聚乙烯发泡材料的用途。

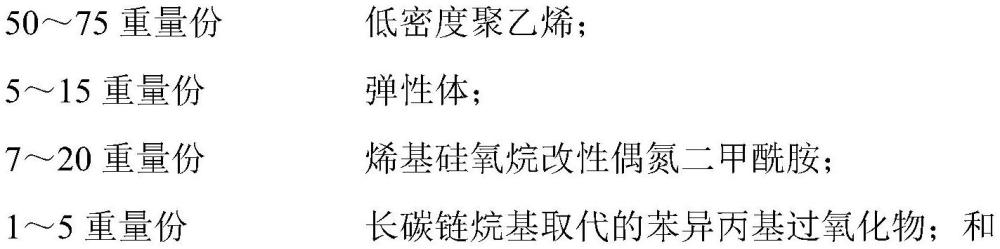

5、为解决上述技术问题,本发明的第一方面,提供了一种制备化学交联聚乙烯发泡材料的组合物,所述组合物包括:

6、

7、

8、其中,所述长碳链烷基取代的苯异丙基过氧化物为含有c8~20烷基取代的异丙苯基的过氧化物。

9、在一些优选的方案中,所述烯基硅氧烷改性偶氮二甲酰胺通过烯基硅氧烷和偶氮二甲酰胺反应得到。

10、在一些优选的方案中,所述烯基硅氧烷选自乙烯基三乙氧基硅烷、烯丙基三乙氧基硅烷、3-甲基丙烯酰氧基丙基三乙氧基硅烷和3-甲基丙烯酰氧基丙基三甲氧基硅烷中至少一种。

11、在一些优选的方案中,所述烯基硅氧烷改性偶氮二甲酰胺的制备包括步骤:

12、在100-120℃下,使100质量份偶氮二甲酰胺和5~20重量份烯基硅氧烷反应,即得。

13、在一些优选的方案中,使所述偶氮二甲酰胺和所述烯基硅氧烷在甲苯中加热反应。

14、在一些优选的方案中,所述偶氮二甲酰胺和所述烯基硅氧烷反应的反应时间为4~24小时。

15、在一些优选的方案中,所述偶氮二甲酰胺的粒径为10~20um。

16、在一些优选的方案中,所述烯基硅氧烷改性偶氮二甲酰胺的制备包括步骤:

17、在100-120℃下,使100质量份偶氮二甲酰胺和5~20重量份烯基硅氧烷反应,反应结束后去除液体,取固体烘干,即得。

18、在一些优选的方案中,所述含有c8~20烷基取代的异丙苯基的过氧化物由含有苯异丙基的过氧化物和c8~20烯反应获得。

19、在一些优选的方案中,所述c8~20烯选自辛烯、壬烯、癸烯、月桂烯、十二烯、十六烯和十八烯中至少一种。

20、在一些优选的方案中,所述长碳链烷基取代的苯异丙基过氧化物的制备包括步骤:

21、在酸存在下,使100质量份过氧化二异丙苯和10~40质量份c8~20烯反应,反应结束去除液体,取固体真空干燥,即得。

22、在一些优选的方案中,使所述过氧化二异丙苯和所述c8~20烯在石油醚中进行回流反应。

23、在一些优选的方案中,所述回流反应的时间为4~24小时。

24、在一些优选的方案中,所述低密度聚乙烯选自ldpe 2426h、lldpe pp-0118-f、lldpe wpp692d、lldpe ll1001和mlldpe 5220g中至少一种。

25、在一些优选的方案中,所述低密度聚乙烯的熔点为105~125℃。

26、在一些优选的方案中,所述低密度聚乙烯的mi值为0.1-2.0g/10min(230℃/2.16kg);更优选为0.5-1.0g/10min。

27、在一些优选的方案中,所述低密度聚乙烯的密度为0.90-0.95g/cm3(230℃/2.16kg)。

28、在一些优选的方案中,所述弹性体选自三元乙丙橡胶、乙烯-辛烯共聚物、乙烯-己烯共聚物、乙烯-丁烯共聚物、乙烯-醋酸乙烯酯共聚物、天然橡胶、异丁胶、丁苯胶、丁苯嵌段共聚物(sbs)和戊苯嵌段共聚物(sis)中至少一种。

29、在一些优选的方案中,所述弹性体选自poe engage 8842、poe engage 8207、poeengage8440、pop cohere 8402、pop queo 1001、pop exact 3132f中至少一种。

30、在一些优选的方案中,在一些优选的方案中,所述弹性体的mi值为1.0-5g/10min(230℃/2.16kg)。

31、在一些优选的方案中,所述抗氧化剂选自四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、β-(3,5二叔丁基-4一羟基苯基)丙酸十八醇酯、1,1,3-三(2-甲基-4-羟基-5叔丁基苯基)丁烷、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯、丁基羟基茴香醚、二丁基羟基甲苯、没食子酸丙酯和叔丁基对苯二酚中至少一种。

32、本发明的第二方面,提供了一种制备化学交联聚乙烯泡棉材料的方法,所述方法包括步骤:

33、s1,将本发明第一方面所述的组合物混匀后进行挤出得到母片;

34、s2,将所述母片进行发泡处理,即得。

35、在一些优选的方案中,所述挤出在单螺杆挤出机上进行。

36、在一些优选的方案中,所述挤出的温度为105~125℃。

37、在一些优选的方案中,所述单螺杆挤出机的转速为5-15rpm,例如10rpm;模头温度为110-130℃,例如125℃。

38、在一些优选的方案中,所述母片的厚度为0.2-0.5mm,例如0.4mm。

39、在一些优选的方案中,所述发泡处理在水平发泡炉中进行。

40、在一些优选的方案中,所述水平发泡炉的温度为200~280℃。

41、在一些优选的方案中,所述发泡处理过程中,硫化段温度为130~160℃。

42、在一些优选的方案中,所述发泡处理过程中,交联母片的停留时间为6-10分钟,例如8分钟。

43、本发明的第三方面,提供了一种化学交联聚乙烯泡棉材料,所述化学交联聚乙烯泡棉材料的制备原料包括本发明第一方面所述的组合物。

44、在一些优选的方案中,所述化学交联聚乙烯泡棉材料由本发明第二方面所述的方法制备得到。

45、在一些优选的方案中,所述化学交联聚乙烯泡棉材料的厚度为0.5-4.5mm。

46、在一些优选的方案中,所述化学交联聚乙烯泡棉材料在厚度方向上至少包括两层泡孔。

47、本发明的第四方面,提供了本发明第三方面所述的化学交联聚乙烯泡棉材料在汽车内饰、汽车风管、汽车地垫、保温管和胶带领域的应用。

48、本发明相对于现有技术而言,至少具有下述优势:

49、(1)本发明提供的制备化学交联聚乙烯泡棉材料的组合物中采用烯基硅氧烷改性偶氮二甲酰胺与长碳链烷基取代的苯异丙基过氧化物协同配合,有效稳定泡孔结构,避免并泡和泡孔破裂等问题,所得产品泡孔结构均匀,表面光滑,没有穿孔和大泡孔结构;

50、(2)本发明提供的化学交联聚乙烯泡棉材料采用长碳链烷基取代的苯异丙基过氧化物为硫化剂,能够减轻其硫化过程中的气味;

51、(3)本发明提供的化学交联聚乙烯泡棉材料强度高,发泡倍率大,表观密度小于0.07g/cm3时,厚度1mm时,拉伸强度在1.0mpa以上;

52、(4)本发明提供的化学交联聚乙烯泡棉材料产品交联度高,凝胶含量在50%以上;

53、(5)本发明提供的化学交联聚乙烯泡棉材料所得材料在机械抗震、汽车内饰、汽车风管、汽车地垫、保温管、胶带等领域具有广泛应用。

54、应理解,在本发明范围内中,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,从而构成新的或优选的技术方案。限于篇幅,在此不再一一累述。

- 还没有人留言评论。精彩留言会获得点赞!