一种成膜树脂及其制备方法和应用与流程

本发明涉及光刻胶,具体为一种成膜树脂及其制备方法和应用。

背景技术:

1、封装载板可以理解为高端的pcb,具有高密度、高精度、小型化和轻薄化等特点。封装基板在实现多引脚,缩小产品体积,提高布线密度等方面具有突出优势,是集成电路产业中关键原材料之一。封装基板不仅为芯片提供支撑、散热和保护的作用,同时内部布有线路用以导通芯片与电路母板之间讯号。其在多种技术参数上都要求更高,特别是最为核心的线宽/线距、对位精度、电镀填孔等方面需要更多方案来突破。

2、封装基板的生产离不开设备、工艺和材料,其中感光干膜作为光刻工艺中的关键材料,直接决定加工的关键尺寸。干膜中未曝光部分的活性基团与弱碱溶液反应生成可溶性物质而溶解下来,显影时活性基团羧基在弱碱溶液如碳酸钠作用下,生成亲水性集团羧酸钠,从而把未曝光的部分溶解下来,曝光部分的干膜则不被溶解。从而作为感光材料用于电子产业生产过程中影像转移、形成极细线路,是封装载板生产制造过程中不可或缺的材料。其品质不仅影响电子产品的可靠性,而且影响系统产品整体的竞争力。感光干膜也是线路干膜,又称光致抗蚀干膜,是一种固态负性光刻胶。与液态光刻胶不同,感光干膜无需匀胶工序,其厚度较为均匀。光刻胶中各组分相互作用,影响光刻胶的感度、分辨率、附着力、盖孔能力、粘度、耐热性、耐蚀刻性等性能。感光干膜的研发与生产有一定的人才壁垒、技术壁垒以及行业壁垒,尤其是高解析度、高附着力感光干膜的开发至关重要。现有技术中提高感光干膜解析度和附着力的方法主要通过在感光干膜中添加特定的聚合物原料来实现,如中国专利(授权公告号为cn 109062005 b)公开的一种感光干膜、中国专利(授权公告号为cn 111965939 b)公开了一种感光树脂组合物及其干膜抗蚀剂,通过在感光干膜体系中添加具有乙烯基不饱和基团的可光聚合化合物或含有端基具有含氮糖基的聚醚长链丙烯酸酯化合物来实现,但是产品的解析度和附着力仍有待进一步提升。

技术实现思路

1、为了解决上述问题,本发明提供了一种适用于封装载板生产的感光干膜用的成膜树脂,采用该成膜树脂复配后的感光干膜能实现更高解析度、更好的附着力性能,解决现有感光干膜存在解析度不足、附着力不足、性能不稳定等问题,满足封装载板的应用需求。

2、本发明一方面提供了一种成膜树脂,按重量份计,其制备原料至少包括:苯乙烯50-80份、α-取代的丙烯酸10-20份、α-取代的丙烯酸酯100-120份、引发剂5-10份和溶剂100-200份。

3、作为一种优选的技术方案,所述α-取代的丙烯酸具有式(1)所示结构,

4、式(1):其中r1选自氢原子,c1-c10的直链、支链烷基。

5、优选的,所述α-取代的丙烯酸为丙烯酸和/或甲基丙烯酸,最优选为丙烯酸。

6、作为一种优选的技术方案,所述α-取代的丙烯酸酯具有式(2)所示结构,

7、式(2):其中r2,r3选自氢原子,c1-c10的直链、支链烷基。

8、优选的,所述α-取代的丙烯酸酯为甲基丙烯酸甲酯和/或丙烯酸甲酯,最优选为甲基丙烯酸甲酯。

9、优选的,所述苯乙烯,丙烯酸或甲基丙烯酸,甲基丙烯酸甲酯/或丙烯酸甲酯的质量比为(60-65):(15-20):110,优选为63.75:16.8:110。

10、作为一种优选的技术方案,所述引发剂选自过氧苯甲酰、苯甲酸过氧化氢、叔丁氧过氧化氢、偶氮二异丁腈、偶氮二异庚腈、过氧化叔丁醇、过氧化叔丁醚、过氧化苯甲酸叔丁酯中的至少一种,优选为过氧化苯甲酰。

11、作为一种优选的技术方案,所述溶剂选自甲苯、丙酮、丁酮、二氯甲烷、二氯乙烷、三氯乙烷、氯仿、二氧六环、甲基乙基酮、甲醇、水、乙醚中的至少一种。

12、作为一种优选的技术方案,所述引发剂的添加量为苯乙烯、α-取代的丙烯酸、α-取代的丙烯酸酯添加总量的3-7wt%,优选为3-5wt%,最优选为4%。

13、作为一种优选的技术方案,所述成膜树脂的重均分子量为5000-100000,固含为40-80wt%。

14、本发明另一方面提供了一种成膜树脂的制备方法,至少包括以下步骤:

15、(1)将引发剂的10-20wt%、α-取代的丙烯酸的3-10wt%、苯乙烯的1-5wt%、α-取代的丙烯酸酯3-10wt%以及溶剂加入容器中加热搅拌;

16、(2)将余量的引发剂、丙烯酸、苯乙烯、α-取代的丙烯酸酯分别通过滴液管滴加至步骤(1)的容器中进行反应,滴加结束后继续反应后即得成膜树脂。

17、作为一种优选的技术方案,所述步骤(1)中引发剂的添加量为苯乙烯、α-取代的丙烯酸、α-取代的丙烯酸酯添加总量的10-20wt%,优选为14wt%。

18、作为一种优选的技术方案,所述步骤(1)加热搅拌的温度在80-100℃,优选为90℃。

19、作为一种优选的技术方案,所述步骤(2)滴加过程中控制反应温度在120℃以下,滴加时间为2-5h,继续反应的时间为2-5h。

20、优选的,所述步骤(2)滴加过程中控制反应温度在60-95℃,滴加时间为3-4h,继续反应的时间为3-4h。

21、本发明步骤(2)反应温度控制优选通过滴速控制。

22、本发明第三方面提供了一种成膜树脂的应用,应用于感光干膜的制备。

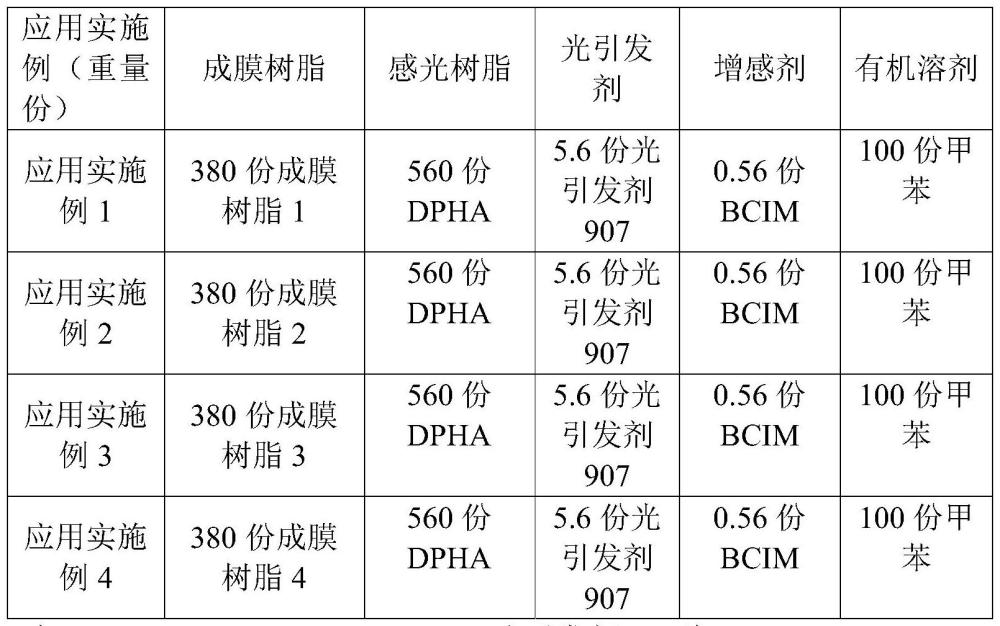

23、作为一种优选的技术方案,所述感光干膜的制备原料至少包括感光树脂、成膜树脂、光引发剂、增感剂、有机溶剂。

24、优选的,所述感光树脂为多官能丙烯酸酯,优选为双季戊四醇六丙烯酸酯(dpha)。

25、优选的,所述光引发剂选自1-羟基环己基苯基甲酮、二苯基(2,4,6-三甲基苯甲酰基)氧化膦、2,4,6-三甲基苯甲酰基苯基膦酸乙酯、2,4-二乙基硫杂蒽酮、异丙基-9h-噻吨-9-酮、2-甲基-2-(4-吗啉基)-4'-(甲硫基)苯丙酮、羟基-2-甲基苯丙酮、2-苄基-2-(二甲基氨基)-4'-吗啉基苯基丁酮、2-(二甲氨基)-2-(4-甲基苄基)-1-(4-吗啉代苯基)丁烷-1-酮、安息香二甲醚、二苯甲酮、3-甲基-4,苯基二苯甲酮中的至少一种,优选为光引发剂907(2-甲基-2-(4-吗啉基)-4’-(甲硫基)苯丙酮)。

26、优选的,所述有机溶剂选自甲苯、丙酮、丁酮、二氯甲烷、二氯乙烷、三氯乙烷、氯仿、二氧六环、甲基乙基酮、甲醇、水、乙醚中的至少一种,优选为甲苯。

27、感光干膜是一种用于电子产业生产过程中影像转移、形成极细线路的感光材料,是印刷线路板、液晶显示面板、集成电路生产制造过程中不可或缺的材料,其品质不仅影响电子产品的可靠性,而且影响系统产品整体的竞争力,感光干膜由三部分组成:pet膜、光刻胶、pe膜,而成膜树脂是光刻胶的骨架组分,直接决定光刻胶的综合性能进而决定感光干膜的综合性能。

28、感光干膜想要同时满足高分辨率、高附着力、优异的抗电镀或耐蚀刻性能,现有技术多通过进行树脂复配优化或在成膜树脂中引入特性结构来实现,忽略了成膜树脂合成工艺的优化。本发明在对成膜树脂优化的过程中发现,以丙烯酸或甲基丙烯酸,苯乙烯以及甲基丙烯酸甲酯或丙烯酸甲酯为原料,基于优化的引发剂添加量和合成方法制备得到的成膜树脂具有非常好的成膜性,易显影、残渣少,能有效增强干膜涂层对线路板底材的附着力,尤其是可以增强干膜解析度以及细线附着力。进一步的,本发明设计先将少量的丙烯酸或甲基丙烯酸,苯乙烯以及甲基丙烯酸甲酯或丙烯酸甲酯与10-20wt%的引发剂混合后,再控制余量单体及引发剂的滴加时间和滴加速度确保反应温度在60-95℃,然后反应后获得的成膜树脂制备得到的感光干膜可以做到20/20的线宽/线距,解析度和附着力可以达到封装载板对细线路的精度要求,同时所需曝光能量要求低、感度高,有效提高产能,为实现高解析度的感光干膜的量产化奠定基础。发明人分析原因可能为:在单体的配合、引发剂添加量的控制以及合成方法的控制下,有效避免成膜树脂分子量过大以及分子链缠结导致光刻胶的分辨率降低,边缘粗糙度增大。

29、本发明提供的成膜树脂与感光树脂、光引发剂、增感剂复配后,其在较短的曝光时间、较低的曝光能量就能达到比较高的级数,大大提升了封装载板的生产效率。

30、本发明提供的感光干膜,通过采用本技术提供的成膜树脂,不需要额外添加其他功能性聚合物就能够使提供的感光干膜具有显著改善的解析度和附着力,且成膜树脂的制备方法简单且使用方便,易于实现大规模工业化生产应用,具有很高的市场应用推广价值。

31、有益效果

32、1、本发明提供了一种适用于封装载板生产的感光干膜用的成膜树脂,采用该成膜树脂复配后的感光干膜能实现更高解析度、更好的附着力性能,解决现有感光干膜存在解析度不足、附着力不足、性能不稳定等问题,满足封装载板的应用需求。

33、2、本发明在对成膜树脂优化的过程中发现,以丙烯酸或甲基丙烯酸,苯乙烯以及甲基丙烯酸甲酯或丙烯酸甲酯为原料,基于优化的引发剂添加量和合成方法制备得到的成膜树脂具有非常好的成膜性,易显影、残渣少,能有效增强干膜涂层对线路板底材的附着力,尤其是可以增强干膜解析度以及细线附着力。

34、3、本发明设计先将少量的丙烯酸或甲基丙烯酸,苯乙烯以及甲基丙烯酸甲酯或丙烯酸甲酯与10-20wt%的引发剂混合后,再控制余量单体及引发剂的滴加时间和滴加速度确保反应温度在60-95℃,然后反应后获得的成膜树脂制备得到的感光干膜可以做到20/20的线宽/线距,解析度和附着力可以达到封装载板对细线路的精度要求,同时所需曝光能量要求低、感度高,有效提高产能,为实现高解析度的感光干膜的量产化奠定基础。

35、4、本发明提供的成膜树脂与感光树脂、光引发剂、增感剂复配后,其在较短的曝光时间、较低的曝光能量就能达到比较高的级数,大大提升了封装载板的生产效率。

36、5、本发明提供的感光干膜,通过采用本技术提供的成膜树脂,不需要额外添加其他功能性聚合物就能够使提供的感光干膜具有显著改善的解析度和附着力,且成膜树脂的制备方法简单且使用方便,易于实现大规模工业化生产应用,具有很高的市场应用推广价值。

- 还没有人留言评论。精彩留言会获得点赞!