一种高弹性中间胶实心胎胶料及制备方法与流程

本发明涉及实心轮胎,具体为一种高弹性中间胶实心胎胶料及制备方法。

背景技术:

1、实心轮胎是与充气轮胎(空心轮胎)对应的一种轮胎,其胎体是实心的,不用帘线作骨架,不必充气,故不需内胎或气密层,最早的轮胎就是实心轮胎,实心轮胎仅用于低速行驶的高负荷车辆或机械,也用于固定位置的机械。

2、实心轮胎是一种特制的轮胎,主要适用于防暴车、运钞车、工程车辆,林业机械等特殊车辆。

3、现有的实心轮胎存在以下缺陷:

4、1:现有的实心轮胎与车辆的轮毂进行连接时,是通过卡扣的方式进行连接,但实心轮胎在使用时间较长之后轮胎易松,从而导致连接结构脱离,造成轮胎与轮毂分离;

5、2:由于实心轮胎均为实心橡胶制得,导致适应路面的能力较差,轮胎牵动着车辆进行抖动,造成车辆产生较大颠簸。

6、为此,我们提出一种高弹性中间胶实心胎胶料及制备方法。

技术实现思路

1、鉴于上述和/或现有一种高弹性中间胶实心胎胶料及制备方法中存在的问题,提出了本发明。

2、因此,本发明的目的是提供一种高弹性中间胶实心胎胶料及制备方法,通过丁腈橡胶、天然橡胶和聚氨酯橡胶通过二乙二醇单酸酯乳液进行共聚,再通过顺丁橡胶颗粒和天然树脂通过二乙二醇单酸酯乳液进行共聚,并将制备的顺丁橡胶填充进内外胶内,能够解决上述提出现有的问题。

3、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

4、一种高弹性中间胶实心胎胶料,其包括:以下成分组成(按重量份计)

5、丁腈橡胶:20-40份、天然橡胶:20-40份、聚氨酯橡胶:20-40份、炭黑:10-20份、pc聚碳颗:8-12份、聚酰胺颗粒:8-12份、二乙二醇单酸酯乳液:20-40份、硬脂酸:20-40份、防老剂4010na:10-18份、氰基丙烯酯胶粘剂催化剂:8-12份、硫磺:6-10份、顺丁橡胶:30-50份、天然树脂:30-50份;

6、其特征在于:包括:

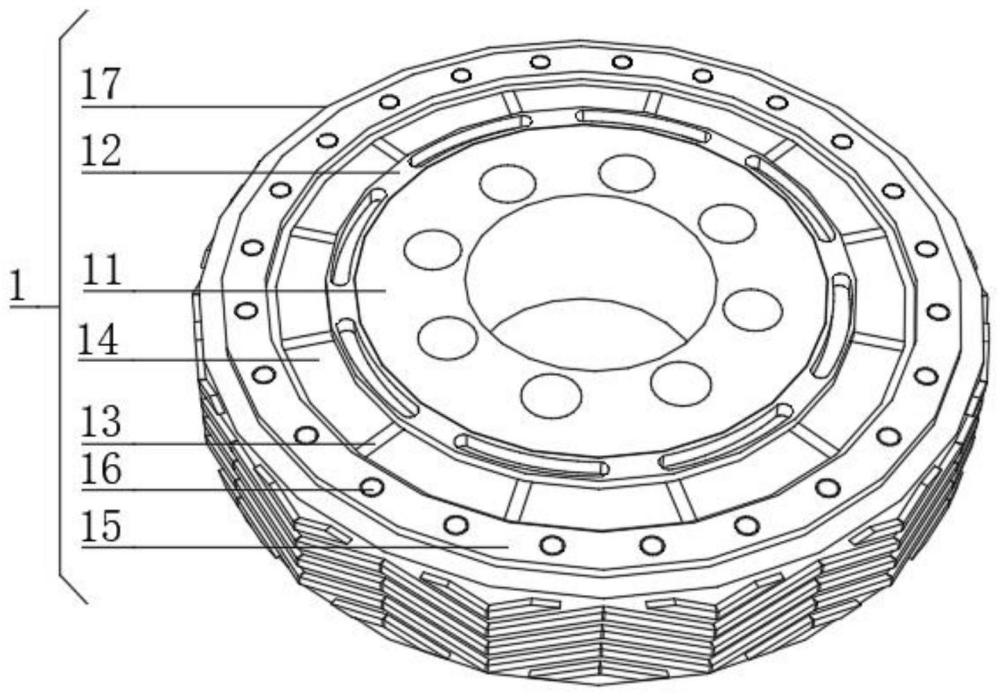

7、实心轮胎,其由连接组件、内胶组件、限位组件、填充组件、外胶组件、缓冲组件和摩擦组件组成,且能够使各个组件相互填充和组合。

8、作为本发明所述的一种高弹性中间胶实心胎胶料的一种优选方案,其中:所述连接组件包括:

9、钢圈,其通过螺栓和螺母安装在车辆轮毂的外壁;

10、内槽,其设置在钢圈的外壁,且与内胶组件的内壁接触;

11、连接槽,其设置在钢圈的表面四周,且内部插入螺栓,并使螺母螺纹连接在螺栓的一端,对钢圈进行挤压。

12、作为本发明所述的一种高弹性中间胶实心胎胶料的一种优选方案,其中:所述内胶组件包括:

13、内胶层,其设置在钢圈的外侧,且与钢圈进行连接;

14、接触层,其设置在内胶层的内壁,且内壁与内槽的表面接触;

15、弧形边槽,其设置在内胶层的顶部和底部四周,且能够进行缓冲作用。

16、作为本发明所述的一种高弹性中间胶实心胎胶料的一种优选方案,其中:所述限位组件包括:

17、限位层,其设置在限位组件的外侧,且能够对填充组件的填充进行限位;

18、限位架,其设置在限位层的内壁,且内侧与内胶层的外壁接触。

19、作为本发明所述的一种高弹性中间胶实心胎胶料的一种优选方案,其中:所述填充组件包括:

20、填充层,其填充在限位层与限位架的内部,且能够对车辆的运行进行缓冲;

21、顶槽,其设置在填充层的顶部和底部四周,且与限位架的内侧上下端接触;

22、侧槽,其设置在填充层的内壁四周,且与限位架的内壁接触。

23、作为本发明所述的一种高弹性中间胶实心胎胶料的一种优选方案,其中:所述外胶组件包括:

24、外胶层,其设置在填充组件的外侧,且能够对缓冲组件和摩擦组件进行连接;

25、外连接槽,其设置在外胶层的外壁四周,且内部插入摩擦组件的内壁;

26、缓冲槽,其设置在外胶层的表面四周,并贯穿外胶层,且内部插入缓冲组件。

27、作为本发明所述的一种高弹性中间胶实心胎胶料的一种优选方案,其中:所述缓冲组件包括:

28、缓冲胶棒,其插入缓冲槽的内部,且能够进行缓冲作用;

29、胶面,其设置在缓冲胶棒的上下端,且与缓冲槽的内壁上下端进行热连接;

30、镂槽,其设置在缓冲胶棒外壁四周,并设置在胶面之间,且能够进行形变缓冲。

31、作为本发明所述的一种高弹性中间胶实心胎胶料的一种优选方案,其中:所述摩擦组件包括:

32、摩擦胶层,其设置在外胶层的外壁,且与地面接触,增加摩擦力;

33、内置块,其设置在摩擦胶层的内壁四周,且插入外连接槽的内部,与外胶层连接;

34、折线凸纹,其设置在摩擦胶层的外壁,且能够增加车辆行驶的摩擦力。

35、一种高弹性中间胶实心胎胶料的制备方法,包括以下操作步骤:

36、s1:通过将丁腈橡胶、天然橡胶和聚氨酯橡胶放入破碎机中进行破碎,使橡胶破碎成颗粒备用;

37、s2:通过将顺丁橡胶放入破碎机中进行破碎,得到顺丁橡胶颗粒备用;

38、s3:通过将丁腈橡胶、天然橡胶和聚氨酯橡胶的颗粒放入密炼机中,并加入炭黑、pc聚碳颗、聚酰胺颗粒和二乙二醇单酸酯乳液,对橡胶颗粒进行共聚反应,使橡胶颗粒与添加料进行混合;

39、s4:通过将半份硬脂酸、防老剂4010na、氰基丙烯酯胶粘剂催化剂和硫磺放入s3的混料中,通过密炼机进行二次密炼,并将得到橡胶流体取出备用;

40、s5:通过将顺丁橡胶颗粒放入密炼机中,通过加入天然树脂和二乙二醇单酸酯乳液,对橡胶进行共聚;

41、s6:通过将另一半份的硬脂酸、防老剂4010na、氰基丙烯酯胶粘剂催化剂和硫磺放入s5的混料中,通过密炼机进行二次密炼,并将得到橡胶流体取出备用;

42、s7:通过将连接组件放入模具的中心,并将s4中的橡胶流体倒入连接组件的外部,对内胶组件、限位组件和外胶组件的形状进行填充;

43、s8:通过将s6中的橡胶流体倒入填充组件、缓冲组件和摩擦组件的区域内部,对填充组件、缓冲组件和摩擦组件的形状进行填充;

44、s9:通过对模具内的橡胶流体进行按压,使橡胶流体与模具内的凹槽和凸块进行充分接触,使橡胶流体按压成型,并将模具放入硫化机中进行硫化处理;

45、s10:将硫化后的胶胎从模具中取出,得到连接组件、内胶组件、限位组件、填充组件、外胶组件和摩擦组件的连接体,且得到缓冲组件的橡胶单体;

46、s11:通过对缓冲组件外壁加热,并将外胶组件表面的缓冲槽内壁进行加热,并将缓冲组件插入缓冲槽的内部进行热连接,从而得到实心轮胎整体。

47、作为本发明所述的一种高弹性中间胶实心胎胶料的制备方法的一种优选方案,其中:所述防老剂4010na的成分为c36h31no。

48、与现有技术相比:

49、通过丁腈橡胶、天然橡胶和聚氨酯橡胶通过二乙二醇单酸酯乳液进行共聚,并加入炭黑、pc聚碳颗和聚酰胺颗粒,增加橡胶的整体硬度和耐磨性能,通过顺丁橡胶颗粒和天然树脂通过二乙二醇单酸酯乳液进行共聚,得到韧性和防老性能较好的弹性橡胶,并将弹性橡胶填充在内外胶的框架内,从而对轮胎的减震和承重性能进行提升,在增加实心轮胎的承重力度的同时,能够防止车辆行驶产生较大的颠簸;

50、通过实心轮胎的连接组件能够增加与轮毂的连接稳定性,且不会因为轮胎的使用时间过长导致软化,而造成与轮毂脱离的情况发生,且通过内胶组件、限位组件和外胶组件构成硬质支撑,增加承重性能,并通过内部填充着填充组件和缓冲组件,对实心轮胎进行内部充实,增加实心轮胎的支撑和承重力度,同时能够对车辆行驶时产生的力进行缓冲,从而达到减震的效果,进而适应不太平整的路面,防止车辆行驶产生较大的颠簸。

- 还没有人留言评论。精彩留言会获得点赞!