一种增强型树脂镜片制造方法与流程

本发明涉及镜片制造,具体为一种增强型树脂镜片制造方法。

背景技术:

1、光学树脂镜片目前主要类别有亚克力系列、聚苯乙烯(ps)类、聚碳酸酯(pc)、苯乙烯-丙烯腈共聚物(san)、聚4-甲基戊烯-1(tpx)和烯丙基二甘醇二碳酸酯(商品名cr-39)。树脂镜片制造的关键是选择合适的树脂材料。不同树脂材料的性能、光学特性、耐磨性、耐光性等方面差距很大。需要深入了解各种树脂的特性,并通过调整配方以及添加特定的添加剂来优化树脂的性能。并且优化镜片的折射率、散射、色散、透光性等光学参数,而且要考虑镜片存在的麻点、气泡,毛絮和划痕等缺陷(如图5),进而保证能够提供清晰、准确的视觉。而且在实际的树脂镜片生产过程中,基本还是采用主要依靠肉眼观察玻璃模具内树脂上升的液面高度,然后关闭控制阀门防止树脂溢出,这种方式会经常造成浇注不够或者过量,浇注不够会导致浇注品质降低,次品率大大提升,浇注过量会造成浪费。针对上述问题,本发明提出一种增强型树脂镜片制造方法。

技术实现思路

1、本发明目的在于提供一种增强型树脂镜片制造方法,具有定量精确浇注和质量检测的优点。

2、为达成上述目的,本发明提出如下技术方案:一种增强型树脂镜片制造方法,其特征在于:包括如下过程:

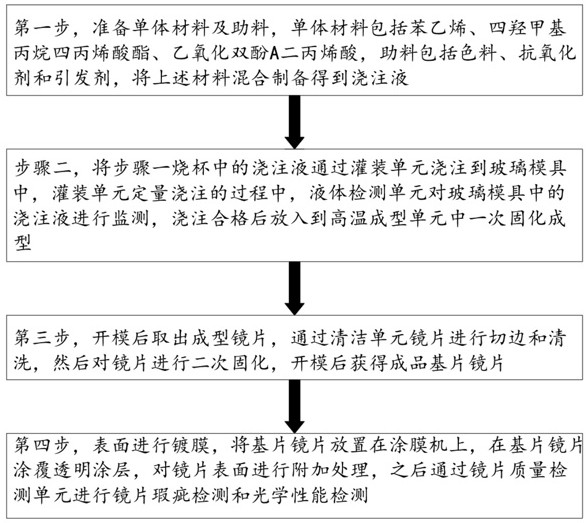

3、第一步,准备单体材料和助料,单体材料包括苯乙烯、四羟甲基丙烷四丙烯酸酯、乙氧化双酚a二丙烯酸,助料包括色料、抗氧化剂和引发剂,将单体材料和助料混合制备得到浇注液;

4、第二步,将第一步中获得的浇注液通过灌装单元浇注到玻璃模具中,灌装单元定量浇注的过程中,液体检测单元对玻璃模具中的浇注液进行监测,浇注合格后放入到高温成型单元中一次固化成型;

5、其中,液体检测单元通过图像获取模块获取玻璃模具的图像数据,获取玻璃模具的图像包括垂直方向图像数据和水平方向图像数据,通过分析历史数据确定图像获取模块开始获取玻璃模具的图像数据的时间点为t2,获取玻璃模具间隙值、顶部液面的高度值和外缘未浇注的弧面值,计算获得出玻璃模具内未浇注的容积值p,并定量控制灌装单元此次定量浇注剩余量,使定量浇注剩余量等于未浇注的容积值;

6、第三步,开模后取出成型镜片,通过清洁单元镜片进行切边和清洗,然后对镜片进行二次固化,开模后获得成品基片镜片。

7、第四步,表面进行镀膜,将基片镜片放置在涂膜机上,在基片镜片涂覆透明涂层,对镜片表面进行附加处理,之后通过镜片质量检测单元进行镜片瑕疵检测和光学性能检测;

8、检测单元设置镜片折射率、色散、透光性的阈值分别为n1、vd1、tt,若检测的镜片折射率、色散和透光性参数值不符合要求,则标记为次品,并标记不符合类型,然后将镜片各个不符合类型数据进行图表绘制,并发送给用户。

9、进一步的,在本发明中,所述引发剂为偶氮二(2-氰基丙烯酸叔丁酯),色料为有机颜料,抗氧化剂为巯基丙烷醇。

10、进一步的,在本发明中,所述第一步中,将苯乙烯、四羟甲基丙烷四丙烯酸酯、乙氧化双酚a二丙烯酸、偶氮二(2-氰基丙烯酸叔丁酯)、有机颜料、巯基丙烷醇在烧杯中混合,确保各种成分的比例准确,在引发剂的作用下,在40℃的条件下抽真空60min,使用振荡器不断摇晃混合均匀,获得浇注液。

11、进一步的,在本发明中,在第二步中,获取灌装单元特定时间内单次灌装量数据;灌装量数据包括每次灌装的时间和体积,灌装的时间和体积数据进行从小到到排序,确定灌装的时间和体积平均值t1和v1,通过灌装的时间t1获得检测时间t2,t2= t1÷2。

12、进一步的,在本发明中,在t2时间点,图像获取模块开始获取玻璃模具的图像数据,获取玻璃模具的图像包括垂直方向图像数据和水平方向图像数据,垂直方向图像数据数据用于计算玻璃模具上模和下模之间的微小间隙值,水平方向图像数据用于获取浇注时顶部液面的高度,进而计算待浇注的容积值p,并调控灌装单元剩余灌装量v2,v2=p。

13、进一步的,在本发明中,t2时间开始获取垂直方向图像数据,使用双边滤波对图像降噪,并采用直方图均衡化对去噪后的图像进行增强处理,灰度值高的亮区域是玻璃模具的边缘厚度,两个亮区域间的距离即为两块模具间的间隙;对已经降噪和对比度增强后的图像进行边缘检测,进而提取玻璃模具间隙的边缘,并对非连续边缘通过使用图像修复算法来修复断裂的边缘部分,图像修复算法能够基于局部像素信息或全局图像特征来填补断裂部分,再使用sobel边缘检测算法使断裂的边缘更加清晰和连续,进而计算获得玻璃模具上模和下模之间的微小间隙值。

14、进一步的,在本发明中,利用高斯核对在t2时间获取水平方向图像数据进行平滑处理,减少噪声的影响,高斯滤波器通过对每个像素周围的像素值进行加权平均来模糊图像,使得图像中的高频噪声会被模糊掉,从而减少噪声的影响,同时保留图像的主要结构和特征。将去除噪声的图像进行区域划分以及获得各个区域对应的局部分割阈值;

15、局部分割阈值的计算方法如下:

16、;

17、;

18、(x,y)为目标像素点的坐标,g(x,y)为灰度值,r×r为坐标点为中心的领域,m(x,y)为领域内灰度均值,s(x,y)为领域内灰度方差;

19、根据s(x,y)和m(x,y)获得局部分割阈值t(x,y):

20、;

21、t(x,y)为局部分割阈值,m(x,y)为领域内灰度均值,s(x,y)为领域内灰度方差,k为修正参数,r为标准方差的动态范围;

22、通过局部分割阈值获得二值图像,二值图像内能够展示出顶部液面的高度和玻璃模具外缘未浇注的弧面,获取顶部液面的高度值以及玻璃模具外缘未浇注的弧面值,通过玻璃模具间隙值、高度值和外缘未浇注的弧面值,计算获得出玻璃模具内未浇注的容积值p,并定量控制灌装单元此次定量浇注剩余量,使定量浇注剩余量等于未浇注的容积值。

23、进一步的,在本发明中,所述第四步中涂膜机上基片镜片涂覆二氧化硅透明涂层。

24、进一步的,在本发明中,第四步中,检测单元对图像处理过程过程如下:

25、减少图像的噪声以及分割图像,利用特征提取得到分割出的瑕疵区域上的特征,最后用 rbf 神经网络识别瑕疵类型;

26、rbf 神经网络包括输入层、隐藏层和输出层,隐藏层的传递函数为高斯核函数,输出层的传递函数为线性函数;

27、

28、ci 为第i 个基函数中心,σi 为第i 个感知的变量,m 为感知单元的个数,‖x-ci‖为x-ci 的范数,表示 x 与ci 的欧氏距离;

29、其中,折射率的计算如下:

30、;

31、;

32、;

33、r 为摩尔折射度;n 为折射率;ρ为密度;m 为相对分子量;v为摩尔体积;na为阿伏伽德罗常数;γ为介质极化率。

34、色散的计算方法如下:

35、;

36、;

37、为分子色散度,与λ1、λ2 波长介质的极化率之差成正比;

38、式中 nd、nf、nc分别为太阳光谱相应 flaunhofer 线中 d 线(587.56nm)、f 线(486.13nm)、c 线(656.28nm)所对应的折射率;

39、透光性tt的检测公式如下:

40、;

41、式中 t2为透过镜片的光通量,t1为入射到镜片表面上的光通量。

42、有益效果,本技术的技术方案具备如下技术效果:

43、本发明能够实现精准定量灌装,检测精度高,提高良品率,通过设置检测时间,能够减少检测量,提高检测效率,树脂镜片生产过程中能够对折射率、色散和透光性进行检测,保证镜片质量,能够将镜片各个不符合类型数据进行图表绘制,并发送给用户。

44、应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

45、结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

- 还没有人留言评论。精彩留言会获得点赞!