调制幅度均匀变化的柔性太赫兹调制材料及其制备方法

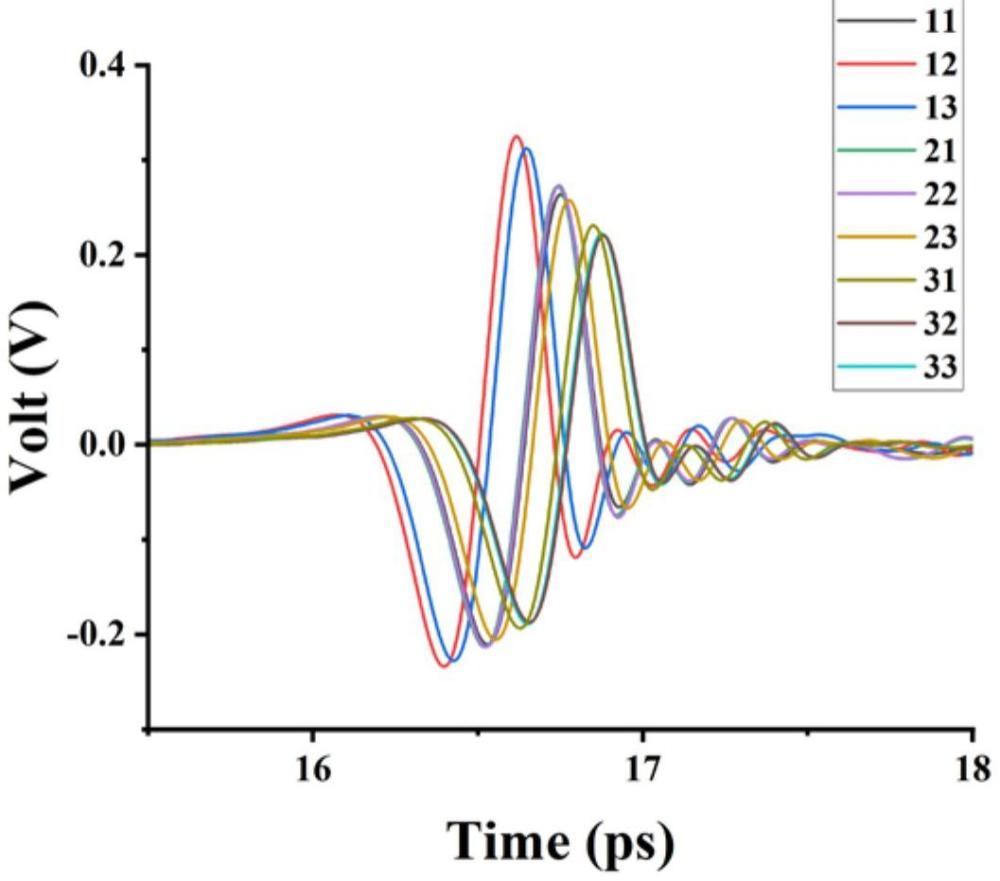

本发明属于太赫兹调制,涉及一种调制幅度均匀变化的柔性太赫兹调制材料及其制备方法,可达到强度幅值为-0.2~0.3且均匀变化的太赫兹波调制。

背景技术:

1、介于微波和红外光谱波段(30~3000μm)的太赫兹波,因其独特的高频率大带宽、安全性高、穿透性强等特点,在检测、通信、成像等场景迎来巨大的应用前景。在太赫兹波传输链路中,功能器件的辅助作用不可或缺。对该波段电磁波进行有效利用基于动态太赫兹功能器件的发展,其中包括开关,调制以及滤波器等。

2、由于自然材料与太赫兹波之间微弱的响应,这些功能的实现主要依赖于具有可控光学或电学参数的功能材料,例如钙钛矿、掺杂半导体、液晶、二维材料和相变材料等。材料因素带来的限制造成了太赫兹调制技术明显滞后于太赫兹发射和探测技术的发展。其中太赫兹强度调制器被用于控制太赫兹波信号的关键器件,它可以对太赫兹波的振幅、相位、频率等特性进行调节,是连接太赫兹技术与应用的重要桥梁。该功能器件的发展创新,是实现太赫兹技术商业化和实用化的关键步骤之一。

3、现阶段太赫兹强度调制器大体分为电控调制器和光控调制器。其中以硅等半导体和二氧化钒等相变材料为代表的电控和光控太赫兹强度调制器都存在明显的不足:一、电控太赫兹强度调制器在器件结构上需要引入导电电极(例如导电硅等),电极上积聚的自由电子对太赫兹波会产生吸收,从而带来插入损耗,影响太赫兹调制效率;其次器件的谐振回路具有较大的电容和串联电阻,导致通放电有一定的时间延迟,造成调制器的响应速度滞后;二、硅半导体和二氧化钒材料的光生载流子迁移速率慢以及微秒量级的光生载流子寿命,很大程度上限制了电控和光控调制器对太赫兹波的调制速度;三、硅半导体和二氧化钒等调制器的调制带宽。综上,需要开拓更为高效、更宽调制带宽的太赫兹强度调制器满足太赫兹技术的研究要求。

4、高分子材料是一种被广泛应用基体材料。通常根据其物理性质,可以将高分子划分为柔性高分子和刚性高分子材料,其中柔性高分子材料因其独特的力学性能和加工性能在柔性电子、智能纺织品以及柔性导电材料中显示出独特的优势。

5、虽然金属/聚合物基复合材料可用于制备太赫兹调制器,但考虑此类复合材料制备工艺偏差及其他自然因素带来的误差,调制器在维持调制强度的稳定性方面仍面临着重大挑战。通过制得成品的测试数据来反向解析调制强度的制备工艺条件同样具有挑战性。因此,要实现特定强度的太赫兹波调制效果,往往需要进行大量的重复实验,以探索和确定最佳的工艺条件。为了减少太赫兹波调制器的制造成本,并促进太赫兹波技术的研究与应用,现有技术还有待于改进和发展。

6、本发明发明人在先授权专利“一种具有梯度调制幅度的太赫兹调制材料及其制备方法”(cn113306059b)公开了通过将高导电性金属微纳粉体与低粘度聚合物粉体混合密炼处理后,再经粉碎处理得到金属/低粘度聚合物复合粉体,将其与可热塑加工用高粘度聚合物超细粉体混合后在模具具有一定倾斜长度和倾斜角度的放置条件下热固化成型,即得具有梯度调制幅度的太赫兹调制材料。

7、但是上述专利技术仍存在以下的缺点:1、因制备方法存在局限性,即高导电性金属微纳粉体在基体微观局部上的不规则性,其制备所得的太赫兹调制材料的强度幅值呈现出较为明显的梯度差值变化趋势,且强度幅值在同一微观局部上具有方差过大的缺陷;2、其制备所得太赫兹调制材料为不具有柔性的固态材料,在应用上存在很大的局限性。

技术实现思路

1、本发明针对上述背景技术中的问题,提供一种调制幅度均匀变化的柔性太赫兹调制材料及其制备方法,该制备方法通过在制备过程中构筑液态金属颗粒于弹性体聚合物基体中的密度分布变化,实现制备所得柔性太赫兹调制材料中呈现出调制幅度均匀变化趋势的功能,后期通过测试即可得到所需固定均匀变化强度的太赫兹调制材料;该制备方法实现了太赫兹的高效调制,并提供一种高分子化合物利用的新途径。

2、为实现上述目的,本发明是采用由以下技术措施构成的技术方案来实现的。

3、一种调制幅度均匀变化的柔性太赫兹调制材料的制备方法,按重量份数计主要包括以下步骤:

4、(1)将1~3份液态金属加入到15~50份低沸点有机试剂中充分分散,作为液态金属微纳颗粒悬浮液;

5、所述低沸点有机试剂的沸点为30~100℃;

6、(2)将15~25份弹性体聚合物溶解在100份有机溶剂中,搅拌均匀得到粘度为200~600cps的弹性体聚合物溶液;

7、(3)将步骤(1)所得液态金属微纳颗粒悬浮液经离心处理并挥发低沸点有机试剂得到均粒径不高于100μm的液态金属颗粒;

8、(4)将步骤(3)所得液态金属颗粒加入至步骤(2)所得弹性体聚合物溶液中,充分搅拌分散均匀后,加入至模具中,模具于相较水平面倾斜角度为α的放置条件下热固化成型,且0°<α≤5°,成型的倾斜长度不低于20mm,厚度不高于0.5cm,即得调制幅度均匀变化的柔性太赫兹调制材料。

9、通过上述制备方法制备所得调制幅度均匀变化的柔性太赫兹调制材料,其调制强度幅度最低为-0.2,最高为0.3,且强度幅度随倾斜长度方向均匀变化。

10、通过对制备所得调制幅度均匀变化的柔性太赫兹调制材料进行测试,并沿倾斜长度方向对多个位点标注其强度幅度,即可通过在两个位点之间的强度幅度变化范围应用于太赫兹强度调试器。

11、本发明的发明原理在于利用热成型过程中,其模具相较于水平面倾斜角度α的设置,使得液态金属颗粒分散相在重力因素的影响下,在弹性体聚合物基体内呈现均匀变化的分布密度,使得制备所得柔性太赫兹调制材料在倾斜长度方向上呈现出调制幅度均匀变化的趋势,最后通过后期测试对多个位点标注其强度幅度,获得在一定范围内调制幅度均匀变化且具备高精准度及一致性的柔性太赫兹调制材料。

12、将电导率较高的金属材料(如金、银或镍等)分散到高聚物基材中,可以构筑基于聚合物基体的导电网络,可赋予复合材料动态调谐的导电性能。而利用太赫兹波对介质的电导率非常敏感的特性可以实现太赫兹波在高分子复合材料传输振幅进行动态调整,这为制备灵活的太赫兹智能设备提供巨大的潜力。

13、本发明的主要发明点在于发明人偶然发现,通过将液态金属颗粒与热固性弹性体聚合物复合之后,可制备得到强度幅度随倾斜长度方向均匀变化的柔性太赫兹调制材料,且因为采用了弹性体聚合物其具有良好的机械性能。基于该实验事实,认为这是充分利用了微纳液态金属颗粒与聚合物发生相互作用改善了金属与聚合物基体之间的界面作用力,后通过在聚合物基体中高填充金属/低粘度聚合物复合材料以构筑导电网络,制备出力学性能优异的新型太赫兹调制材料。

14、与在先授权专利相较,通过创新性的采用微纳米尺寸的液态金属颗粒,不仅使得强度幅值能够呈现出宏观上非梯度的均匀变化趋势,同时避免了在同一微观局部上具有方差过大的缺陷,仅需测试几个位点的强度幅度,即能确定两个位点之间的强度幅度变化范围并可直接应用。此外,通过采用弹性体聚合物作为基体,使得制备所得柔性太赫兹调制材料在应用方面更为灵活。

15、在本文中,步骤(1)中所述液态金属为本技术领域所公知的室温或较低温度下呈液态的金属或者合金。

16、在其中一种技术方案中,步骤(1)中所述液态金属优选为密度为5~7g/cm3,熔点为10~25℃的铟镓液态合金。

17、在本文中,步骤(1)中所述低沸点有机试剂为有利于将液态金属充分分散形成液态金属微纳颗粒悬浮液的常规化工有机试剂,例如丙醇、四氢呋喃、氯仿等。其中所述充分分散为采用本领域公知常识的技术手段使得分散相(液态金属)在有机试剂中进行分散,例如机械搅拌、超声分散、电磁分散等。

18、为了更好地说明本发明,并提供一种可供参考的技术方案,步骤(1)中所述将1~3份液态金属加入到15~50份低沸点有机试剂中充分分散,在实验室条件下,具体是通过超声分散处理使得液态金属充分分散形成液态金属微纳颗粒悬浮液,超声分散处理的工艺参数为:设定为脉冲模式,超声时间0.5~5小时,振幅70~100%,控制温度0~35℃。

19、在本文中,步骤(2)中所述弹性体聚合物为现有技术中可升温固化的常规弹性体聚合物选择,在固化成型后其具有一定的柔性,例如选择包括聚氨酯(tpu)、聚二甲基硅氧烷(pdms)、聚醚醚酮(peek)或热塑性聚烯烃类弹性体(tpo)等。

20、值得说明的是,步骤(2)对弹性体聚合物溶液的粘度及弹性体聚合物的添加量分别进行了限定,这是因为通过对比试验发现,若弹性体聚合物添加量过低,弹性体聚合物溶液粘度值变小,与后续添加的液态金属颗粒的作用性差,液态金属颗粒将更容易富集在弹性体聚合物基体的一侧;若弹性体聚合物添加量过高,会导致弹性体聚合物溶液的溶解均匀性变差,粘度过大,从而对于导电网络的构筑产生影响,进而影响柔性太赫兹调制材料的太赫兹调制强度的准确性及变化均匀性。

21、在本文中,步骤(2)中所述有机溶剂为现有技术中针对弹性体聚合物的溶剂热固化方法中常规有机溶剂选择,本领域技术人员可直接根据所选择的具体弹性体聚合物,根据现有技术中的记载选择与其适配的有机溶剂,例如选择包括n-甲基甲酰胺、n-甲基-2-吡咯烷酮、n,n-二甲基甲酰胺、正丁醇等。

22、为了更好地说明本发明,并提供一种可供参考的技术方案,步骤(2)中当选择聚氨酯作为弹性体聚合物时,可选择加入有机溶剂n,n-二甲基乙酰胺;当选择聚二甲基硅氧烷作为弹性体聚合物时,可选择加入有机溶剂正丁醇;当选择聚醚醚酮作为基体时,可选择有机溶剂n-甲基-2-吡咯烷酮。

23、在本文中,步骤(3)中所述将步骤(1)所得液态金属微纳颗粒悬浮液经离心处理并挥发低沸点有机试剂得到均粒径不高于100μm的液态金属颗粒,其中所述挥发低沸点有机试剂主要是依据其低沸点特性,通过离心处理过程中于常温条件或加热条件下对低沸点有机试剂进行挥发处理。

24、值得说明的是,步骤(3)中所述将步骤(1)所得液态金属微纳颗粒悬浮液经离心处理并挥发低沸点有机试剂得到均粒径不高于100μm的液态金属颗粒,本发明发明人基于实验事实发现,所述液态金属颗粒的均粒径在1~100μm时,具有更佳的调制幅度变化效果;若液态金属颗粒的粒径高于100μm,则会导致液态金属颗粒富集于模具成型的底部,从而不能得到调制幅度均匀变化的柔性太赫兹调制材料。但若液态金属颗粒的粒径低于1μm时,即为纳米级粉体时,也会导致劣化调制幅度变化效果,因此优选均粒径为1~100μm的液态金属颗粒;进一步优选均粒径为1~50μm的液态金属颗粒。

25、在其中一种技术方案中,步骤(4)中所述液态金属颗粒加入至步骤(2)所得弹性体聚合物溶液中,充分搅拌分散均匀,为了提高充分搅拌分散均匀的效果,在实验室条件下,优选采用搅拌速率为500~800转/min,控制温度为25~60℃条件下机械搅拌处理20~60min。在实际工业化生产中,本领域技术人员可根据添加量的大小,在考虑到工业放大效应下,根据现有技术对上述混合方式及参数进行调整。

26、值得说明的是,发明人在实际实施过程中发现,搅拌处理时间及温度条件将极大影响到液态金属于弹性体聚合物溶液内的分散程度,进而对制备所得柔性太赫兹调制材料的调制强度幅度的区间范围大小造成影响,经对比实验发现,在实验室条件下,当搅拌速率优选为500转/min,控制温度为45℃条件下机械搅拌处理30min时,制备所得柔性太赫兹调制材料的调制强度幅度的区间范围达到最大。

27、值得说明的是,步骤(4)中限定了成型的倾斜长度不低于20mm,厚度不高于0.5cm,这是因为若成型的厚度太大,则会导致液态金属颗粒富集于模具的底部,从而不能得到调制幅度均匀变化的柔性太赫兹调制材料。但若降低两者之间的相容性和流动性,又会导致在倾斜条件下无法形成较为均匀变化的现象。因此本发明基于实验事实,限定了制备所得的柔性太赫兹调制材料的成型厚度,在该条件基础上通常成型为膜片。

28、此外,基于本发明的发明原理,步骤(4)中所述热固化成型应为不伴随剪切作用的热固化成型工艺,主要包括烘箱加热法、微波加热成型、真空加热成型等。

29、为了更好地说明本发明,并提供一种优选的技术方案,步骤(4)中所述热固化成型为烘箱加热法,其工艺参数为:温度50~120℃,时间8~24小时。

30、在其中一种技术方案中,为了更好地形成导电网络,步骤(4)中所述液态金属颗粒加入至步骤(2)所得弹性体聚合物溶液中,还包括加入均粒径为5~45μm的碳微球,且所述碳微球与液态金属颗粒的质量比为1:(8~12)。

31、本发明具有以下有益效果:

32、1、本发明提供一种调制幅度均匀变化的柔性太赫兹调制材料及其制备方法,该制备方法通过在制备过程中构筑液态金属颗粒于弹性体聚合物基体中的密度分布变化,实现制备所得柔性太赫兹调制材料中呈现出调制幅度均匀变化趋势的功能,后期通过测试即可得到所需固定均匀变化强度的太赫兹调制材料;该制备方法实现了太赫兹的高效调制,并提供一种高分子化合物利用的新途径。

33、2、本发明工艺方法成熟,同时具有操作简单、成本优势明显的特点,在实验室利用频率0.0~8.0thz太赫兹波的实验条件下,所制得柔性太赫兹调制材料的调制能力可以达到幅值-0.2~0.3的调制。

34、3、本发明采用弹性体聚合物作为骨架,可保证材料的尺寸稳定性、耐冲刷稳定性,延长材料的使用寿命,且柔性特性使得材料易作为其他制品的部件,可以通过不同模具实现各种各样的制件形状,在成像、高带宽通信、雷达等领域均具有潜在的有利应用。

- 还没有人留言评论。精彩留言会获得点赞!