一种具有高性能碳酸钙填充PBAT的填充母料及其制备方法与流程

本发明涉及塑料改性,尤其涉及一种具有高性能碳酸钙填充pbat的填充母料,还涉及该填充母料的制备方法。

背景技术:

1、填料填充是高分子材料重要的应用技术之一,主要应用填料降低成本或改善高分子材料的某方面性能,诸如提高制品力学性能及耐温、降低膜黏度等等。尤其是随着高分子材料技术发展,对填料的偶联处理及其它活化改性技术越来越重要,且对偶联处理的要求也越来越高。但受工艺设备的限制,在进行填料偶联处理或其它活化改性时,一方面难以充分地偶联或活化改性到位,使得填料投入使用后其功能无法充分发挥甚至还会产生一定的反作用;另一方面偶联处理或其它活化改性时粉尘污染难以避免;再一方面是采用粉体与其它高分子材料混合注塑难度极大。由此,填充母料应运而生。但在当前的众多填充母料中,绝大多数为通用性,对共混高分子材料性能的改善贡献几乎可以忽略不计。因此有必要对填充母料的性能进行改进,以使其在使用时作用更突出,效力更大。

技术实现思路

1、本发明所要解决的技术问题是提供一种通过偶联及其它活化改性技术,能够明显提高共混高分子材料综合性能,且在应用于填充pbat降解塑料时能够明显提高其货架期的具有高性能碳酸钙填充pbat的填充母料。

2、为解决上述技术问题,本发明的技术方案是:一种具有高性能碳酸钙填充pbat的填充母料,包括以下质量份配比的组分,

3、pbat 12~15份、pla 5~8份、碳酸钙70~75、滑石粉5~10份、偶联剂0.5~0.8份、扩链剂0.4~0.6份、相容剂0.25~0.35份、分散剂0.5~1份、润滑剂0.8~1.1份、硬脂酸0.5~0.7、钛白粉1.2~1.6份、抗氧剂0.35~0.5份;

4、所述pbat为薄膜级pbat,所述pla为注塑级pla;

5、所述碳酸钙为立磨3000目的重质碳酸钙;

6、所述滑石粉为1500目的滑石粉,且所述滑石粉中sio2含量≥61%。

7、作为优选的技术方案,所述偶联剂为十二烷基改性端羟基聚硅氧烷偶联剂或聚酰胺酸大分子偶联剂中的一种;

8、所述十二烷基改性端羟基聚硅氧烷偶联剂的结构式为,

9、

10、所述聚酰胺酸大分子偶联剂的结构式为,

11、

12、所述聚酰胺酸大分子偶联剂结构式中的r为

13、-oh或-cooh。

14、作为优选的技术方案,所述扩链剂为1-(4-氨基苯基)-1,3,3-三甲基吲哚胺或苯乙烯、甲基丙烯酸甲酯与甲基丙烯酸缩水甘油酯共聚物中的一种;

15、所述1-(4-氨基苯基)-1,3,3-三甲基吲哚胺的结构式为,

16、

17、所述苯乙烯、甲基丙烯酸甲酯与甲基丙烯酸缩水甘油酯共聚物的结构式为,

18、

19、作为优选的技术方案,所述相容剂为2,3-甲基丙烯酸环氧丙酯或二苯基甲烷-4,4′-二异氰酸酯中的一种;

20、所述2,3-甲基丙烯酸环氧丙酯的结构式为,

21、

22、所述二苯基甲烷-4,4′-二异氰酸酯的结构式为,

23、

24、作为优选的技术方案,所述分散剂为超分散剂,包括苯乙烯、丙烯酸十二烷基酯、马来酸醉三元共聚物或硅氧烷和丙烯酸丁酯共聚物中的一种;

25、所述苯乙烯、丙烯酸十二烷基酯、马来酸醉三元共聚物的结构式为,

26、

27、所述硅氧烷和丙烯酸丁酯共聚物的结构式为,

28、

29、作为优选的技术方案,所述润滑剂包括内润滑剂和外润滑剂,所述内外润滑剂与所述内外润滑剂使用时的复配比为1:1~5:6;

30、所述内润滑剂为硬脂酸甘油酯、马来椰树辛葵酸甘油酯或聚乙烯蜡中的一种;

31、所述外润滑剂为环氧油酸锌或n,n′-乙撑双硬脂酰胺中的一种。

32、作为优选的技术方案,所述钛白粉为纳米级金红石型钛白粉。

33、作为对上述技术方案的改进,所述抗氧剂包括主抗氧剂和辅助抗氧剂,所述主抗氧剂和所述辅助抗氧剂复配比为1:1;

34、所述主抗氧剂为二缩三乙二醇双β-(3-叔丁基-4-羟基-5-甲基苯基)-丙酸酯、3,9-双(2-[3-(3-叔丁基-4-羟基-5-甲基苯基)丙烯酸]-1,1-二甲基)2,4,8,10-四氧杂螺环[5,5]十一烷、叔丁基-4-羟基茴香醚、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、1,1,3-三(2-甲基-4-羟基-5-叔丁苯基)丁烷、β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯、n,n′-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺中的一种;

35、所述辅助抗氧剂为三[2.4-二叔丁基苯基]亚磷酸酯、2,6-二叔丁基对甲酚、硫代二丙酸双月桂酯、硫代二丙酸双十八酯中的一种。

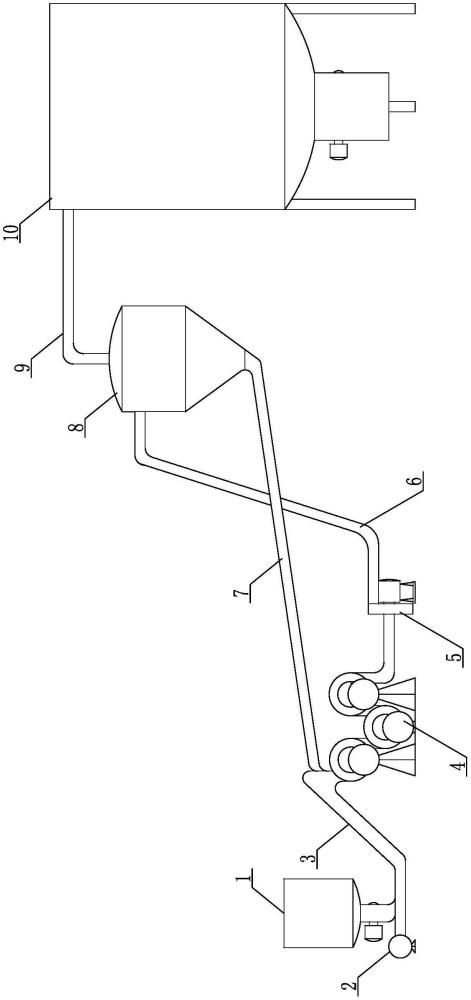

36、本发明还公开了具有高性能碳酸钙填充pbat的填充母料的制备方法,所述碳酸钙、所述滑石粉采用无重力活化机、三辊活化机与分级机联用进行活化处理;所述pbat、所述pla分别采用磨粉机进行磨粉处理;各组分采用变频高混机进行混料处理;各组分混料后采用双阶造粒生产线进行挤出造粒;

37、所述双阶造粒生产线包括沿物料行进方向依次设置的同向积木式平形双螺杆挤出机、异向锥形平行双螺杆挤出机、履带式拉条装置、切粒机和混合料仓,所述同向积木式平形双螺杆挤出机为65机,l/d为52/1,分为ⅰ~xiii共十三个加热区和机头加热区,其中第十二个加热区设有真空排气口,所述同向积木式平形双螺杆挤出机的螺杆组合为强力剪切组合;所述异向锥形平行双螺杆挤出机为90机,l/d为28/1,分为ⅰ~ⅴ共五个加热区和机头加热区。

38、所述制备方法包括以下步骤,

39、步骤一、将所述无重力活化机升温至85~90℃;将变频高混机升温至115~125℃;将所述磨粉机通入液氨制冷,使其温度降至-20℃以下;

40、步骤二、取质量份配比的所述碳酸钙与所述滑石粉倒入所述无重力活化机内并启动搅拌,将所述无重力活化机搅拌速度为50~70rad/min;

41、步骤三、当所述无重力活化机内的所述碳酸钙与所述滑石粉混合料温度不低于75℃时,取质量份配比的所述偶联剂倒入所述无重力活化机内,所述偶联剂的倒入时间控制在40~60s并在所述无重力活化机的搅拌状态下实施;

42、步骤四、将所述碳酸钙、所述滑石粉与所述偶联剂利用所述无重力活化机继续搅拌混合10min后,完成所述碳酸钙与所述滑石粉的初步偶联处理,将所述无重力活化机内的所述碳酸钙、所述滑石粉与所述偶联剂转移至所述三辊活化机内进行连续活化后,利用风机送入所述分级机进行分离并送入至成品仓内备用;

43、步骤五、取质量份配比的所述pbat、所述pla分别利用所述磨粉机磨成pbat粉、pla粉后备用;

44、步骤六、将所述pbat粉、所述pla粉置入所述变频高混机内,将利用所述分级机分离获得的所述碳酸钙与所述滑石粉活化后的混合料置入所述变频高混机内,启动所述变频高混机进行搅拌,控制所述变频高混机的搅拌频率为12~15hz,从所述变频高混机的加料口依次加入质量份配比的所述分散剂、所述润滑剂、所述硬脂酸、所述相容剂、所述扩链剂、所述抗氧剂和所述钛白粉,每种组分的加入时间控制在40~60s;

45、步骤七、将所述变频高混机的搅拌频率上调至40~45hz,搅拌至所述变频高混机的电机电流开始升高时,放料至所述双阶造粒生产线的上料仓;

46、步骤八、将所述同向积木式平行双螺杆挤出机和所述异向锥形平行双螺杆挤出机各加热区升温,所述同向积木式平行双螺杆挤出机的各区的加热温度依次为ⅰ区80℃、ⅱ区140℃、ⅲ区145℃、ⅳ区150℃、ⅴ区150℃、ⅵ区155℃、ⅶ区165℃、ⅷ区165℃、ⅸ区175℃、ⅹ区175℃、ⅺ区175℃、ⅻ区165℃、xiii区170℃、机头区165℃,所述异向锥形平行双螺杆挤出机的各区的加热温度依次为ⅰ区150℃、ⅱ区155℃、ⅲ155区160℃、ⅳ区165℃、ⅴ区170℃、机头区165℃,各区加热至设定温度后保温至少30min;

47、步骤九、启动所述同向积木式平行双螺杆挤出机,其挤出电机的转速达到60~80rad/min时,启动喂料电机;

48、步骤十、当所述同向积木式平行双螺杆挤出机的机头有物料挤出后,启动所述同向积木式平行双螺杆挤出机上的真空泵,使所述真空泵的真空度≥0.6mpa;

49、步骤十一、当物料从所述同向积木式平行双螺杆挤出机的机头挤出并进入所述异向锥形平行双螺杆挤出机的加料口后,启动所述异向锥形平行双螺杆挤出机的挤出电机;

50、步骤十二、从所述异向锥形平行双螺杆挤出机的机头挤出的料条,经所述履带式拉条装置的牵引进入至所述切粒机进行切粒,切粒后送入所述混合料仓内进行搅拌混合;

51、步骤十三、调整所述同向积木式平行双螺杆挤出机的转速至450~480rad/min,并调整所述同向积木式平行双螺杆挤出机上所述喂料电机的转速和所述异向锥形平行双螺杆挤出机的转速,与所述同向积木式平行双螺杆挤出机的转速进行匹配,调整所述履带式拉条装置和所述切粒机的切粒速度与所述异向锥形平行双螺杆挤出机的挤出料条速度相匹配。

52、由于采用了上述技术方案,本发明具有以下有益效果:获得的填充母料在偶联剂的作用下促进了其功能的发挥,相容剂的使用进一步提高了填充母料的功能,扩链剂的加入扩大了填充母料的功能化,硬脂酸与钛白粉的加入让填充母料具有了抗老化与抗菌的功能,超分散剂及大分子润滑剂则提高了填充母料的分散性与润滑性,从而让碳酸钙填充pbat的母料具有了高性能化、功能化的优点,当将其应用于pbat降解塑料填充时可显著提高pbat材料的力学性能、延长降解时间、提高储存货架期,尤其适合生产降解快递袋、商超购物袋使用。

- 还没有人留言评论。精彩留言会获得点赞!