一种有机硅/双马来酰亚胺协同改性的环氧树脂及其制备方法和用途

本发明属于先进材料,具体涉及一种有机硅/双马来酰亚胺协同改性的环氧树脂及其制备方法和用途。

背景技术:

1、随着航空航天等行业的快速发展,对有机耐热涂层、复合材料基体等的力学性能、耐热性、耐烧蚀性等提出了更高的要求。常用的有机耐热涂层材料主要以环氧树脂(ep)和酚醛树脂为主,其中环氧树脂因其优异的机械性能和粘接性能被广泛应用于各种涂层的树脂基体。由于环氧树脂本身较差的热稳定性,限制了其在高温烧蚀环境中的应用。与此同时,环氧树脂基碳纤维复合材料作为航空航天飞行器的主要结构材料,由于环氧树脂热残重低,导致其几乎不耐烧蚀,使得其碳纤维复合材料不具备耐烧蚀和防热性能。现阶段主要通过对环氧碳纤维复合材料附加热防护涂层,来阻挡高温环境对结构材料的破坏。但是结构和热防护功能分步实现导致结构件的工艺复杂、质量增加,以及成本增加。同时为了进一步提高结构效率,热防护技术向着防热/承力一体化以及多功能一体化方向发展。因此,在保持环氧树脂优异的结构和热机械性能基础上,提高环氧树脂耐烧蚀性能,可进一步扩大环氧树脂在航空航天领域中的应用,实现基于环氧树脂基碳纤维复合材料的热防护/结构的一体化。

2、聚硅氧烷是以si-o-si为主链,有机基团与硅原子相连的有机-无机杂化聚合物,具有优异的耐候性、高低温稳定性和耐化学性。其在高温环境可陶瓷化能力是提高树脂基热防护材料的耐烧蚀性能的有效方法。目前已经有大量的研究通过大量硅元素的参杂实现环氧树脂的热稳定性能和残重的提升。然而,过量的硅含量可能会损害材料的机械性能和热性能(high perform.polym.29(1)(2016)36-45),有研究表明当有机硅含量超过40%后,改性的环氧树脂的玻璃化转变温度降低了20℃以上(react.funct.polym.157(2020)104742-104752.)。玻璃化转变温度的降低对环氧树脂及其复合材料在高温环境下的机械性能会造成不利的影响,也会导致其使用温度降低。因此,如何在有机硅改性环氧树脂的基础上,保持甚至提高环氧树脂本身的热性能和机械性能对高性能热防护涂层和热防护-结构一体化复合材料的制备具有重要意义。

技术实现思路

1、本发明的目的是提供一种有机硅/双马来酰亚胺协同改性的环氧树脂及其制备方法和用途。

2、本发明提供了一种有机硅/双马来酰亚胺协同改性的环氧树脂,它是由如下重量配比的原料制备而成:

3、环氧树脂100份、双马来酰亚胺预聚体1~50份、端甲氧甲基苯基有机硅中间体30~70份、催化剂0.01~1份;

4、所述双马来酰亚胺预聚体的结构为:

5、

6、进一步地,前述的有机硅/双马来酰亚胺协同改性的环氧树脂是由如下重量配比的原料制备而成:

7、环氧树脂100份、双马来酰亚胺预聚体20份、端甲氧甲基苯基有机硅中间体30~70份、催化剂0.15~0.35份;

8、优选地,它是由如下重量配比的原料制备而成:

9、环氧树脂100份、双马来酰亚胺预聚体20份、端甲氧甲基苯基有机硅中间体50份、催化剂0.25份。

10、进一步地,

11、所述环氧树脂选自双酚a型环氧树脂、4,5-环氧己烷-1,2-二甲酸二缩水甘油酯、四缩水甘油胺型环氧树脂;

12、和/或,所述端甲氧甲基苯基有机硅中间体的结构为n为12~15的整数;

13、和/或,所述催化剂选自二月桂酸丁基锡、钛酸四异丙酯、氯铂酸。

14、进一步地,所述双马来酰亚胺预聚体以二烯丙基双酚a和二苯甲烷双马来酰亚胺为原料制备而成;所述二烯丙基双酚a和二苯甲烷双马来酰亚胺的质量比为(1~10):(1~10);

15、优选地,所述二烯丙基双酚a和二苯甲烷双马来酰亚胺的质量比为1:1。

16、进一步地,所述双马来酰亚胺预聚体的制备方法包括如下步骤:

17、将二烯丙基双酚a和二苯甲烷双马来酰亚胺混合后反应,即得;

18、优选地,所述反应的温度为100~160℃;反应的时间为1~5h。

19、本发明还提供了前述的有机硅/双马来酰亚胺协同改性的环氧树脂的制备方法,它包括如下步骤:

20、(1)按照重量配比称取各原料;

21、(2)将环氧树脂和双马来酰亚胺预聚体混合后反应,得到双马来酰亚胺修饰的环氧树脂;

22、(3)将步骤(2)制备得到的双马来酰亚胺修饰的环氧树脂和端甲氧甲基苯基有机硅中间体混合后加入催化剂反应,得有机硅/双马来酰亚胺修饰的环氧树脂基体;

23、(4)将步骤(3)制备得到的有机硅/双马来酰亚胺修饰的环氧树脂基体进行固化,即得。

24、进一步地,

25、步骤(2)中,所述反应的温度为100~150℃,反应的时间为1~5h;

26、和/或,步骤(3)中,所述反应的温度为100~160℃,反应的时间为1~10h;

27、和/或,步骤(3)中,所述反应为在惰性环境下反应;

28、和/或,步骤(4)中,所述将步骤(3)制备得到的有机硅/双马来酰亚胺修饰的环氧树脂基体进行固化时,先与催化剂混合预热,搅拌均匀得到树脂胶液,然后固化;

29、优选地,

30、步骤(4)中,所述催化剂为胺类固化剂;

31、和/或,步骤(4)中,所述预热的温度为100~160℃;

32、和/或,步骤(4)中,所述固化的条件为依次在140~160℃保持1~5h,160~200℃保持1~5h和180~220℃保持1~5h;

33、更优选地,

34、步骤(4)中,所述胺类固化剂选自4,4’-二氨基-3,3’-二氯二甲苯甲烷、4,4’-二氨基二甲苯甲烷、聚醚胺d400、聚醚胺d230。

35、本发明还提供了前述的有机硅/双马来酰亚胺协同改性的环氧树脂在制备耐热的热防护涂层、高性能碳纤维复合材料、耐烧蚀复合材料中的用途。

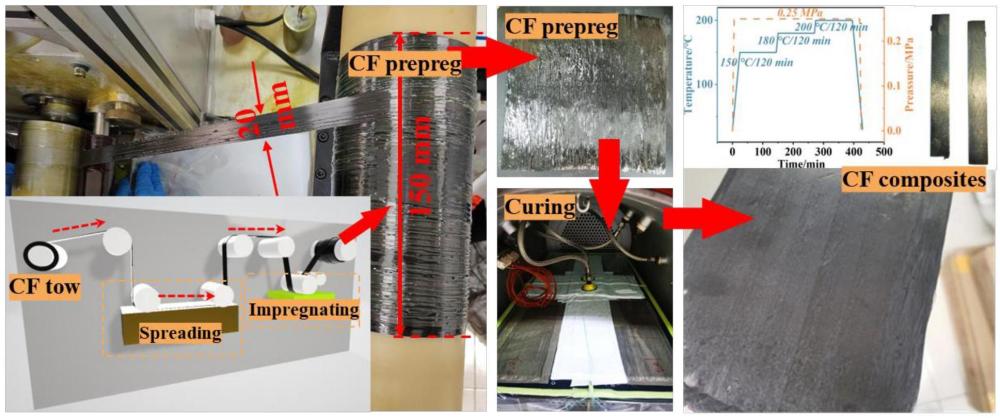

36、本发明还提供了一种复合材料,它是由前述的有机硅/双马来酰亚胺协同改性的环氧树脂作为树脂基体与芳纶、pbo、石英、玻璃纤维或者碳纤维复合制备而得。

37、本发明还提供了前述的复合材料在制备用于航空、航天领域的制件和/或设备中的用途。

38、本发明通过将等质量比的二烯丙基双酚a(dabpa)和二苯甲烷双马来酰亚胺(bdm)反应得到的双马来酰亚胺预聚体作为有机硅改性环氧树脂的改性剂,有效解决了有机硅改性环氧树脂会导致环氧树脂体系玻璃化转变温度降低,耐热性能降低,同时机械性能变差的问题。

39、与现有技术相比,本发明的有益效果为:

40、本发明制备得到一种有机硅/双马来酰亚胺协同改性的环氧树脂,本发明改性环氧树脂解决了有机硅改性环氧树脂会导致环氧树脂体系玻璃化转变温度降低,耐热性能降低,同时机械性能变差的问题,提高了环氧树脂复合体系的玻璃化转变温度和机械性能。采用本发明改性环氧树脂制备复合材料,也可以显著提高复合材料的高温机械性能。本发明扩大了环氧树脂体系在热防护材料和结构材料中的应用,在航空和航天领域具有良好的应用前景。

41、显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

42、以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

- 还没有人留言评论。精彩留言会获得点赞!