一种高纯度耐高温抗老化低介电聚苯醚及其制备方法

本发明涉及一种高纯度耐高温抗老化低介电聚苯醚及其制备方法,属于高分子合成领域。

背景技术:

1、聚苯醚由主链有苯环和氧醚、侧链甲基所构成,具有耐腐蚀、高温以及优良的电性能、机械性能和尺寸稳定性,被广泛用于航天航空和电子技术方面。

2、聚苯醚的合成单体主要为2,6-二甲基苯酚及活性起始物,最后所得到的聚苯醚树脂难免会有羟基端基及低分子量齐聚物存在,而羟基等活泼基团及低分子量齐聚物,在高热、富氧环境中,容易发生老化、降解,进而使得聚苯醚树脂的性能产生急剧劣化,尤其是其介电性能。

技术实现思路

1、针对上述缺陷,本发明提供一种高纯度耐高温抗老化低介电聚苯醚及其制备方法,其特点是采用常规含端基聚苯醚基体树脂,在助剂、催化剂的作用下,采用封端剂对其进行封端,后续分别通过溶剂闪蒸及对树脂进行洗涤、纯化,同时对溶剂、催化剂进一步进行萃取回收,制备得到了高纯度耐高温抗老化低介电聚苯醚。

2、本发明的技术方案:

3、本发明要解决的第一个技术问题是提供一种高纯度耐高温抗老化低介电聚苯醚,其起始原料包括以下重量份的组分:

4、

5、其中,所述封端剂选自:氟苯、对三氟甲基氟苯、溴苯、对三氟甲基溴苯、对氯苯甲腈、对氟苯甲腈、对氯苯乙酮、对氟苯乙酮、4-氯二苯甲酮、4-氟二苯甲酮、4-氯二苯基砜、4-氟二苯基砜、对二氟苯、对二溴苯、4,4’-二氯二苯甲酮、4,4’-二氟二苯甲酮、4,4’-二氟二苯甲酮、4,4’-二氯二苯砜、4,4’-二氟二苯砜、氯化苄、溴化苄、间甲基氯化苄、间甲基溴化苄、对甲基氯化苄、对甲基溴化苄、间叔丁基氯化苄、间叔丁基溴化苄、对叔丁基氯化苄、对叔丁基溴化苄、间三氟甲基氯化苄、间三氟甲基溴化苄、对三氟甲基氯化苄或对三氟甲基溴化苄中的至少一种。

6、进一步,所述含端基聚苯醚基体树脂选自:其中10≤n≤400。

7、进一步,所述高纯度耐高温抗老化低介电聚苯醚的杂质含量≤10ppm。

8、进一步,所述高纯度耐高温抗老化低介电聚苯醚150℃高温老化30天,其介电常数dk≤2.6(2ghz),介电损耗df≤0.004(2ghz)。

9、进一步,所述高纯度耐高温抗老化低介电聚苯醚采用下述制备方法制得:将含端基聚苯醚基体树脂、助剂、溶剂、催化剂、脱水剂和封端剂于140~230℃进行脱水封端反应2.5~15小时制得封端的聚苯醚树脂混合溶液;再将封端的聚苯醚树脂混合溶液通过溶剂闪蒸回收溶剂;最后进行洗涤、纯化制备得到所述高纯度耐高温抗老化低介电聚苯醚。本发明的制备过程中,同时对溶剂、催化剂进行萃取回收。

10、进一步,上述高纯度耐高温抗老化低介电聚苯醚的制备方法中,将封端的聚苯醚树脂混合溶液通过溶剂闪蒸回收溶剂第一次回收溶剂的方法为:将所述封端的聚苯醚树脂混合溶液转移至闪蒸釜中,并于170~280℃下通过高温闪蒸。

11、进一步,上述高纯度耐高温抗老化低介电聚苯醚的制备方法中,进行洗涤、纯化制备得到所述高纯度耐高温抗老化低介电聚苯醚的方法为:将反应釜降温至80~160℃,将物料放入到装有100~500份催化剂浸取剂的沉析釜中,搅拌析出固体改性聚苯醚树脂,将混合物料进行固液分离,含有溶剂的混合液体物料送入溶剂萃取回收工序;固体物料进行破碎,并分别用催化剂浸取剂50~200份进行多次逆流洗涤、过滤,分别收集滤液(与前述液体合并)和滤饼,再将滤饼用脱盐水于60~90℃进行逆流洗涤至少4次,并将纯化后的滤饼于80~120℃干燥8~24小时,即得高纯度耐高温抗老化低介电聚苯醚。

12、进一步,所述溶剂为甲酰胺、乙酰胺、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、n,n-二甲基丙烯基脲、1,3-二甲基-2-咪唑啉酮、n-环己基吡咯烷酮、六甲基磷酰三胺、环丁砜、二苯砜、ε-己内酰胺、二甲基亚砜、二甲基砜、喹啉、异喹啉、2,4-二甲基环丁砜或n-甲基己内酰胺中的至少一种;或所述溶剂为制备方法中步骤2)回收的纯度≥99%的高纯度溶剂。

13、进一步,所述助剂为氢氧化锂、氢氧化钠、氢氧化钾、氢氧化镁、氢氧化钙、氢氧化钡、氢氧化铝、碳酸锂、碳酸钠、碳酸钾、碳酸镁、碳酸钙、碳酸钡、碳酸氢锂、碳酸氢钠、碳酸氢钾、碳酸氢镁、碳酸氢钙或碳酸氢钡中的任一种。

14、进一步,所述脱水剂为甲苯或二甲苯。

15、进一步,所述催化剂为乙酸锂、乙酸钠、乙酸钾、苯甲酸锂、苯甲酸钠、乙二胺四乙酸锂、乙二胺四乙酸钠、乙二胺四乙酸三钠、乙二胺四乙酸钾、乙二胺四乙酸三钾、十二烷基苯磺酸钠、对甲基苯甲酸钠、对甲基苯甲酸锂、对苯二甲酸钠、对苯二甲酸钠、对甲基苯磺酸钠、对氨基苯磺酸钠、草酸钠、草酸锂、丁二酸钠、丁二酸锂、己二酸钠、己二酸锂、氯化锂、磷酸钠、磷酸锂、酒石酸钠、酒石酸锂、酒石酸钾、海藻酸钠、葡萄糖酸钠、乳酸钠、山梨酸钠、山梨酸钾、赖氨酸钠、赖氨酸钾、胱氨酸钠、6-氨基己酸钠、庚糖酸钠、月桂酸钠、柠檬酸钠、甘胆酸钠、二辛基琥珀酸钠、乙二胺四甲叉磷酸钠、二乙烯三胺五甲叉膦酸钠、胺三甲叉磷酸钠或硬脂酸钠中的任一种。

16、进一步,所述萃取剂为二氯甲烷、三氯甲烷、四氯化碳、1,2-二氯乙烷、1,1,2,2-四氯乙烷、氯苯、邻二氯苯或间二氯苯中的任一种。

17、进一步,所述催化剂浸取剂为异丁醇、正丁醇、异戊醇、正戊醇、异辛醇、乙二醇或丙二醇中的至少一种。

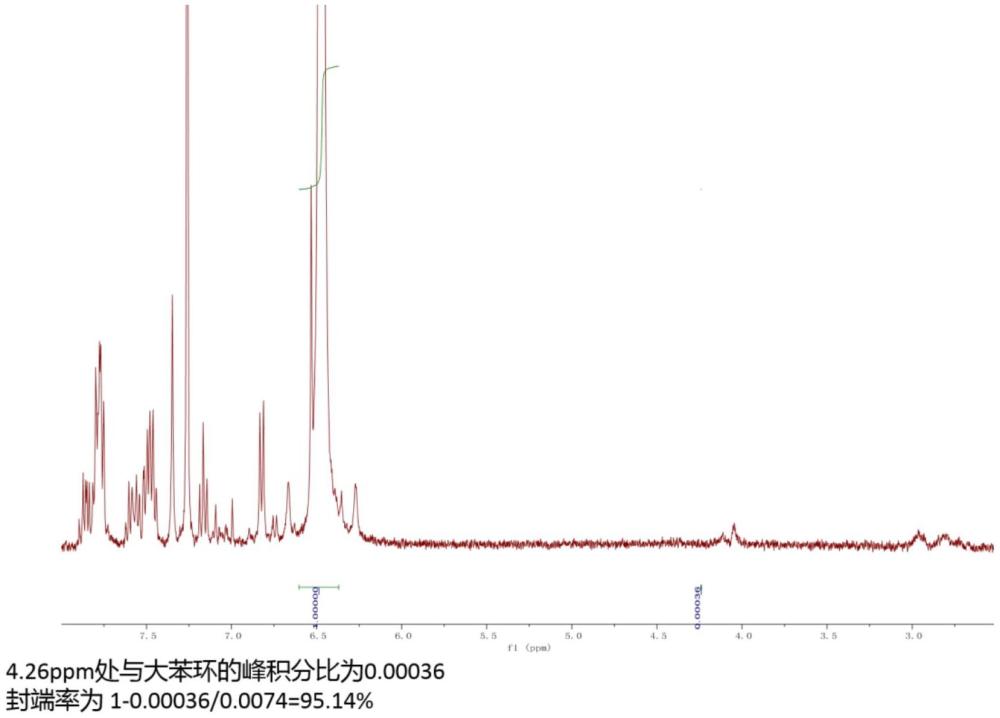

18、进一步,所述高纯度耐高温抗老化低介电聚苯醚的端基封端率≥95%。

19、本发明要解决的第二个技术问题是提供上述高纯度耐高温抗老化低介电聚苯醚的制备方法,所述制备方法为:将含端基聚苯醚基体树脂、助剂、溶剂、催化剂、脱水剂和封端剂于140~230℃进行脱水封端反应2.5~15小时制得封端的聚苯醚树脂混合溶液;再将封端的聚苯醚树脂混合溶液通过溶剂闪蒸回收溶剂;最后进行洗涤、纯化,同时对溶剂、催化剂进行萃取回收,制备得到所述高纯度耐高温抗老化低介电聚苯醚。

20、进一步,所述制备方法包括以下步骤:

21、1)脱水、封端反应:

22、将含端基聚苯醚基体树脂、助剂、溶剂、催化剂、脱水剂和封端剂加入反应釜中,氮气保护下,于温度140~230℃逐步脱水0.5~5h,待脱液量达到预计量(0.5~12份)时,升高温度至150~240℃下反应1~4h,再在温度160~290℃下反应1~6h,即得到封端后的聚苯醚树脂混合溶液;

23、2)第一次回收溶剂:反应产物混合液转移至闪蒸釜中,并于170~280℃下通过高温闪蒸,回收反应产物混合液中的部分溶剂,将回收的溶剂输送至溶剂回收槽;

24、3)物料固化及纯化:反应釜降温至80~160℃,将物料放入到装有100~500份催化剂浸取剂的沉析釜中,搅拌析出固体改性聚苯醚树脂,将混合物料进行固液分离,含有溶剂的混合液体物料送入溶剂萃取回收工序;固体物料进行破碎,并分别用催化剂浸取剂50~200份于温度50~100℃下进行1-6次逆流洗涤、过滤,分别收集滤液(与前述液体合并)和滤饼,再将滤饼用脱盐水于60~90℃进行逆流洗涤至少4次,并将纯化后的滤饼于80~120℃进行干燥8~24小时,即得高纯度耐高温抗老化低介电聚苯醚。

25、进一步,本发明高纯度耐高温抗老化低介电聚苯醚的制备方法还包括以下步骤:

26、4)萃取法回收溶剂:

27、将步骤3)中所得的混合液体通过计量泵持续向溶剂萃取设备中泵入,同时向溶剂萃取设备中的另一个加料口泵入萃取剂200~1000份进行溶剂萃取,并分别收集含溶剂的萃取液和含催化剂及催化剂浸取剂的萃余液,通过精馏1塔对含溶剂萃取液于温度40~120℃,常压下进行萃取剂精馏回收,并输送至溶剂萃取剂回收槽,循环使用;脱除萃取剂后的精馏1塔塔釜液送至精馏2塔,并于60~160℃,压力-0.06~-0.09mpa下进行减压精馏回收溶剂,输送至溶剂回收槽,循环使用;

28、5)助剂回收和分离:

29、将上述步骤4)中的含催化剂及催化剂浸取剂的萃余液于40~110℃,压力-0.04~-0.08mpa下进行减压多效蒸发,随着催化剂浸取剂的脱出,析出混合液体中的催化剂,将其进行过滤分离,收集部分催化剂,分离后的浓缩液体送入高温雾化塔,于60~210℃进行高温雾化干燥,分别收集得到催化剂及催化剂浸取剂,并分别送至催化剂储槽和催化剂浸取剂储槽,循环使用。

30、本发明中,所述原料份数除特殊说明外,均为重量份数。

31、本发明的有益效果:

32、1、本发明所制备的聚苯醚树脂通过活性封端剂的引入,在催化剂的作用下,与活泼的端羟基进行亲核取代反应,反应条件温和,收率高、封端率高(≥95%),极大地提升了树脂的稳定性。

33、2、在封端反应过程中,利用极性溶剂对聚苯醚树脂低分子量齐聚物和活性起始物较好的溶解性,将其通过溶解、析出的方式,协同封端反应一并去除了树脂中的低分子量齐聚物及活性起始物,大幅度提升了树脂的纯度、优化了树脂的分子量分布,极大地提升了树脂的耐老化性能和其它综合物理性能如机械性能、介电性能等。

34、3、传统聚苯醚改性合成工艺中助剂/溶剂的回收与副产物盐一般很难区分开,整个回收过程中需要蒸发大量水,能耗高;本发明聚苯醚树脂制备过程中可直接使用闪蒸及萃取回收溶剂作为溶剂,规避了传统的脱水精制过程,工艺流程短,溶剂回收率高,能耗低,节约成本,且回收所得溶剂纯度高。

35、4、本发明中采用的催化剂浸取的方法,可直接利用催化剂与副产物盐在浸取剂中溶解性的差异,从而达到分离催化剂的效果,工艺流程短、能耗低,且回收的助剂纯度高(本发明中催化剂纯度可达99%),同时不影响溶剂的回收,极大地优化了催化剂及溶剂的回收率(本发明中催化剂和溶剂的回收率分别可达99%和99~99.5%)。

36、5、本发明相对于传统聚苯醚制备工艺,后续废液及固废的功能清晰、组分均相互分离,各副产组分分离彻底、纯度高,可几乎完全回收再利用,三废排放量极低,绿色环保。

- 还没有人留言评论。精彩留言会获得点赞!