一种碳纤维增强聚合物基复合阻燃材料及制备方法和应用与流程

本发明属于复合材料,具体地说,涉及一种碳纤维增强聚合物基复合阻燃材料及其制备方法和应用。

背景技术:

1、随着工业和科技的不断发展,复合材料因其优异的性能而在许多高端领域得到了广泛的应用。特别是在航空、航天、汽车和建筑行业,复合材料以其高强度、低密度、耐腐蚀及设计灵活性等特点,已成为优选材料。然而,聚合物基复合材料通常由高分子聚合物和增强材料(如碳纤维、玻璃纤维等)组成,这些聚合物如不进行特殊处理,通常表现为易燃的特性,这严重限制了它们在要求严格防火安全的领域中的应用。

2、火灾事故对人类生命财产的安全构成严重威胁,因此,提高复合材料的阻燃性,降低易燃性成为材料科学领域的一大挑战。传统复合材料在高温火源作用下会迅速产生大量热量和烟雾,形成燃烧蔓延的危险态势,在现实应用中带来不容忽视的安全隐患。

3、例如,在航空行业中,航空器内部的材料安全性要求异常苛刻,一旦发生火灾事故,后果极为严重。同样,在建筑领域,使用的材料一旦在火灾中迅速燃烧,不仅威胁建筑结构的完整性,也给人员疏散和火灾救援带来了巨大困难。

4、现有技术中,为了提升复合材料的阻燃性,常采用添加阻燃剂或者采用特殊聚合物基体的方法。然而,添加阻燃剂的方法常常会牺牲材料本身的一些物理机械性能,如增加材料的重量、降低强度和韧性,从而限制了其使用范围。而采用构筑特殊聚合物基体的策略虽然某些程度上能够提高阻燃性,但这类材料的合成工艺复杂,成本较高,也不利于推广应用。

5、为了有效地解决上述问题,研发人员已经尝试了多种途径来提高聚合物基复合材料的阻燃性能。在过去几十年中,阻燃技术的发展主要集中在化学添加剂的开发上,这些添加剂包括卤素化合物、磷系化合物、氮系化合物和无机阻燃剂等。尽管这些添加剂在一定程度上提高了材料的阻燃性,但也引入了新的问题。例如,卤素化物释放时产生毒性和腐蚀性气体,危害环境和人体健康;同时,添加剂的加入会导致材料性能的下降,影响复合材料在特定领域中的性能体现。

6、此外,阻燃剂的使用量必须精确控制,以达到既能有效阻燃又不影响材料其他性能的最佳平衡。过量使用阻燃剂引起成本的上升,对环境造成超负荷污染;用量不足则达不到预期的阻燃效果。因此,开发一种既节约使用成本、又能达到理想阻燃效果、同时还能保持材料原有物理性能的新型复合材料,就成了该领域研究者追求的目标。

7、近年来,为了进一步优化复合材料的阻燃性能而不牺牲其他关键性能,催化剂引发的聚合技术、纳米技术以及表面工程技术等被引入到复合材料的研发中。这些方法通过在分子级别、纳米级别以及宏观级别上调控材料的组成和结构,从根源上降低了材料的燃点,减缓了火焰的传播速度。

技术实现思路

1、针对上述现有技术存在的问题,本发明提供一种碳纤维增强聚合物基复合阻燃材料及制备方法和应用,制备的复合阻燃材料展示如下优点:优异的阻燃性能、良好的力学性能、耐热性和耐化学性好、成型性好。

2、为解决上述问题,本发明采用如下的技术方案。

3、碳纤维增强聚合物基复合阻燃材料的制备方法,按重量份计包括以下步骤:

4、(1)首先,将6-15重量份的碳纤维、5-10重量份(4-氟苄基)二苯基氧化膦及60-80重量份聚对苯二甲酸丁二酯加入到反应釜中;接着,向反应釜中加入160重量份去离子水,进行混合搅拌,并加热至90-110℃保持恒定2-6h;然后,向反应釜中加入15-20重量份乳化剂及1-3重量份偶联剂,机械搅拌乳化40-60min;最后,加入5-15重量份多醇类,在65-80℃下热反应10-12h,超声2-4h,制得有机改性碳纤维;

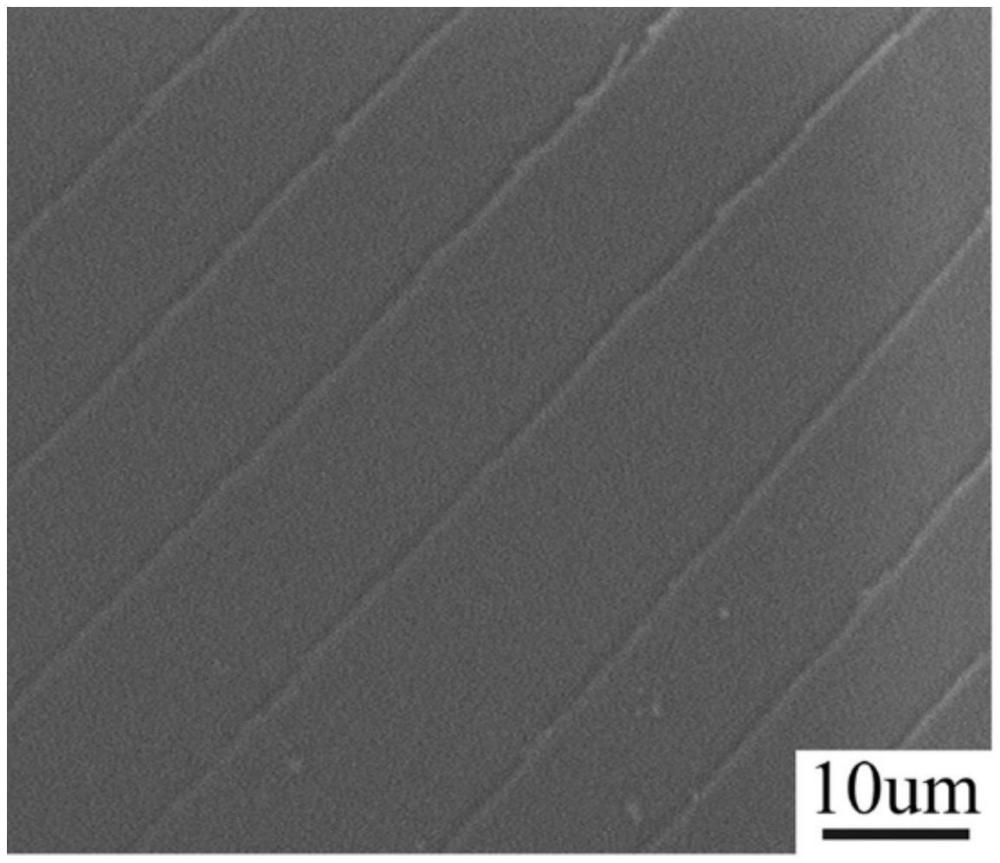

5、其中,碳纤维的长度为6mm,直径为10μm,采购自深圳市宏达昌科技有限公司;

6、(4-氟苄基)二苯基氧化膦cas号:103597-32-4,聚对苯二甲酸丁二酯cas号:24968-12-5,均采购自上海麦克林生化科技股份有限公司。

7、其中各种材料的作用及其搭配比例,以及搅拌和加热条件对产品性质的潜在影响。

8、碳纤维的使用(6-15kg):碳纤维作为增强材料,能够提供高强度和高刚性,同时由于其良好的热稳定性,也能提高复合材料的阻燃性能。在这一配比中占有较大比重,意味着材料将具有很高的强度和模量。

9、(4-氟苄基)二苯基氧化膦的用量(5-10kg):这种化合物属于一种阻燃剂,可提高材料的防火能力,并且与聚合物基体发生相容或反应,提高阻燃剂在基体中的分散性,从而优化阻燃效能。

10、聚对苯二甲酸丁二酯的用量(60-80kg):作为基体树脂,在材料中含量最高,它的主要作用是将碳纤维与阻燃剂结合,形成有机材料。适量的聚合物能确保足够的流动性和塑性,使材料易于加工,同时保持良好的机械性能。

11、搅拌与热处理过程:将去离子水(140-180kg)加入到材料混合物中,并在90-110℃下保持2-6小时,这是为了促进聚合物的溶解与混合,同时也有助于阻燃剂和偶联剂在树脂中的均匀分布。偶联剂的加入(1-3kg)目的在于提高碳纤维与聚合物之间的粘合力,优化界面兼容性。乳化剂的加入(15-20kg)可以帮助形成稳定的乳液,有利于进一步加工和制备。

12、多醇类物质的加入(5-15kg)及反应时间:多醇类物质作为链延长剂或交联剂参与到聚合物网络的形成中,提高材料的热稳定性和化学交联密度。较长的反应时间(10-12h)加上超声处理(2-4h)有助于实现充分反应,进一步提高复合材料的物理和化学性能。

13、总体来看,这一制备过程旨在实现高性能的碳纤维增强聚合物基复合材料,拥有良好的机械强度、阻燃性能和加工性能,通过精心设计的材料配比和工艺条件,确保了高性能复合材料的制备。在实际应用中,这些材料用于航空航天、汽车、建筑等领域,尤其是在对材料的安全性要求极高的应用场景中。

14、(2)提供10-20重量份无机阻燃剂、20-30重量份聚四氟乙烯、20-30重量份干燥的氯化物及4-10重量份吸波剂并混合,均质处理后得到前体阻燃材料;接着,转移至密封容器中,在氮气氛围下微波处理,收集固体产物并使用碱漂洗,再使用去离子水冲洗后烘干,得到聚合物基阻燃材料;

15、其中,聚四氟乙烯cas号:9002-84-0,比重为2.2g/cm3,采购自广州松柏化工有限公司。

16、这个过程描述了制备聚合物基阻燃材料的第二步,涉及不同的添加剂和特殊的处理方法。材料和工艺对技术效果的贡献如下:

17、无机阻燃剂的应用(10-20kg):无机阻燃剂,如氢氧化铝或氢氧化镁等,通过释放水蒸气来降低材料表面的温度并稀释可燃气体的浓度,从而抑制火焰。选择适当的用量,可以确保不会过分降低材料的机械性能的同时获得良好的阻燃效果。

18、聚四氟乙烯(ptfe)的加入(20-30kg):ptfe具有极低的表面能和优秀的化学稳定性,它能提升复合材料的耐热性和化学惰性。此外,ptfe还能作为无机阻燃剂的载体,帮助其均匀分散在材料中,进一步提高阻燃性能。

19、添加干燥的氯化物(20-30kg):氯化物如氯化镁或氯化铝等,作为协同阻燃剂存在。氯化物在加热时会释放氯化氢,有助于阻燃过程中形成保护性的氯化氢气体层。

20、吸波剂的使用(4-10kg):吸波剂通常用于提升材料对电磁波的吸收能力,使其在特定的频段内有良好的吸波性能,这对于降低电子设备的电磁干扰和提高隐身性能是非常有用的。

21、均质处理:均质是指将各组分均匀混合,以形成具有一致性能的材料。这一步骤对于确保所有的阻燃剂和吸波剂在聚合物基体中的均匀分散至关重要,这直接关系到材料阻燃性能和吸波效果的表现。

22、微波处理:在微波功率为300-600w的条件下进行50-80分钟的微波处理,这一步骤有助于加快阻燃剂的反应进程或改善其在基体中的分散性。同时,在氮气氛围下处理有助于避免材料在加热过程中氧化,保持其性能和稳定性。

23、碱漂洗和去离子水冲洗后烘干:经过微波处理后的材料包含一些副产物或未反应的物质,使用碱液漂洗可以去除这些不必要的成分,提高材料的纯度。最后使用去离子水洗净并烘干,是为了去除残留的碱液和其他杂质,并确保材料干燥、纯净。

24、总体来看,通过这些有序的步骤和精心设计的加工条件,可以制得一种具有高阻燃效果以及电磁波吸收能力的聚合物基复合材料。这种材料的潜在应用领域非常广泛,可用于电子设备的阻燃外壳、电磁波吸收材料,以及其他要求材料具备阻燃和吸波特性的领域。

25、(3)向5-10重量份聚醚衍生物中添加2-5重量份含氟丙烯酸酯类,然后加入20-30重量份有机改性碳纤维,搅拌均匀后,滴加2重量份4,4’-二氨基二苯砜,70-80℃下搅拌反应4-8h,接着12000-16000rpm下离心40-60min以收集沉淀物,加入六倍体积的丙酮,混匀后,置于烘箱干燥处理,接着,加入50重量份-80重量份聚合物基阻燃材料及100-200重量份的无水乙醇,转移至高温反应釜中,130-160℃下反应8-12h后,得到黏稠物质;

26、其中,4,4′-二氨基二苯砜cas号:119-68-2,丙酮cas号:67-64-1,无水乙醇cas号:64-17-5,均采购自上海麦克林生化科技股份有限公司。

27、这一步骤详细描述了聚醚衍生物、含氟丙烯酸酯类和有机改性碳纤维相结合的阻燃材料合成过程。下面将分析各个组分及工艺条件对最终材料性能的影响:

28、聚醚衍生物(5-10kg):聚醚衍生物作为聚合物基体,能够提供良好的柔韧性和加工性。它通常具有较好的耐化学性与热稳定性,可以作为其他阻燃剂与强化材料的基底。

29、含氟丙烯酸酯类(2-5kg):氟聚合物通常具有较高的热稳定性和优秀的化学惰性,添加含氟丙烯酸酯类化合物有助于提高材料的耐热性和耐化学腐蚀性,同时也能够提升材料的阻燃特性。

30、超声处理:超声波在液体中产生的高速微小气泡塌陷现象(空化效应)可以促进化合物之间的混合和分散,这将帮助提高反应混合物的均匀性。

31、有机改性碳纤维(20-30kg):这种材料通常通过表面处理来提高其与聚合物基体的相容性,从而增强复合材料的机械性质。

32、滴加2kg 4,4’-二氨基二苯砜和搅拌反应:这里4,4′-二氨基二苯砜作为硬化剂或交联剂,并在较温和的温度(70-80℃)条件下促进或加强聚合物的硬化或交联反应,从而改善材料的热稳定性和力学性能。

33、离心和洗涤过程:通过高速离心可以分离出反应混合物中的沉淀物,这有利于去除未反应的物质或杂质。随后加入的丙酮作为洗涤液能够进一步清洁材料表面,改善材料的纯度与性质。

34、干燥处理与聚合物基阻燃材料的结合:经过烘箱干燥处理的前体材料得以干燥并去除溶剂,然后与之前制备好的聚合物基阻燃材料混合。这种结合会进一步提高材料的综合性能,比如阻燃性、力学性质和化学稳定性。

35、高温反应:最后,材料转移到高温反应釜中进行高温下的一定时间(8-12h)反应,该过程有助于材料进一步化学交联或硬化,从而最终形成高性能的黏稠阻燃材料。

36、无水乙醇的使用(100-200kg):在整个高温反应过程中,无水乙醇作为溶剂有助于提高反应物的可流动性和均匀性。

37、综上所述,这一步骤通过精确的材料选择和特定的处理条件,制备了一种具有强化的阻燃性、良好的机械及热性能,以及优秀的化学稳定性的高黏稠复合材料。这种材料可以应用于各种工业领域,特别是那些对于阻燃性和结构强度有显著要求的领域。

38、(4)将上述黏稠物质,倒入模具中,使用160-180℃的高温及2-4mpa的高压进行热压成型,冷却后,即可。

39、其中模具为天津诺雷信达科技有限公司生产的pcd-600e型300℃超大分体式全自动热压机。

40、本过程描述了通过热压成型方法将之前制备的黏稠复合材料成型的步骤。首先,上述准备好的黏稠物质被倒入模具中。模具的形状和大小将决定最终产品的形状和尺寸。借助模具,我们可以将复合材料转化为具有特定形状和尺寸的实用产品。接下来,使用160-180℃的高温和2-4mpa的高压进行热压成型。高温可以使材料变软,有助于更容易地塑形,同时,也有助于触发一些存在的交联反应,从而进一步改善材料的性能。而高压则可以确保材料在模具中充分分布,使最终产品的形状更加精确。这样的温度和压力条件为硬化或交联提供了必要的能量,有助于优化材料的性能,例如提高其热稳定性和阻燃性能。热压成型后,材料需要进行冷却,这是为了固定其形状并防止更高温度下出现的热变形。冷却过程也有助于材料的结晶,从而改善其机械性质。总的来说,这个步骤是制备过程中形状设置的一步,通过热压成型处理,可以使得黏稠物质形成固体,得到具有特定形状和尺寸的阻燃材料。由于其独特的性能,这种材料在各种需要阻燃材料的领域内找到广泛的应用,包括电子设备、交通运输工具、建筑材料等领域。

41、优选的,步骤(1)中所述乳化剂为羧甲基纤维素钠、聚乙烯醇、十六烷基三甲基溴化铵中的至少一种;

42、其中,羧甲基纤维素钠cas号:9004-32-4,聚乙烯醇cas号:9002-89-5,十六烷基三甲基溴化铵cas号:112-03-8,均采购自上海麦克林生化科技股份有限公司。

43、步骤(1)中所述偶联剂为3-氨丙基三乙氧基硅烷、3-甲氧基丙基三甲氧基硅烷、三(异氰酸酯)丙基三乙氧基硅烷中的至少一种;

44、其中,3-氨丙基三乙氧基硅烷cas号:919-30-2,3-甲氧基丙基三甲氧基硅烷cas号:2530-83-8,三(异氰酸酯)丙基三乙氧基硅烷cas号:136213-09-0,均采购自上海麦克林生化科技股份有限公司。

45、优选的,步骤(1)中所述多醇类为聚乙二醇、聚丁二醇、环氧乙二醇、聚乙二醇二甲醚中的至少一种;

46、其中,聚乙二醇cas号:25322-68-3,聚丁二醇cas号:25322-69-4,聚乙二醇二甲醚cas号:2807-30-9,聚乙二醇二甲醚cas号:25322-68-3,均采购自上海麦克林生化科技股份有限公司。

47、优选的,步骤(1)中所述混合搅拌的转速为200rpm;所述机械搅拌的转速为400rpm;所述超声的方式为水浴超声,所述超声的功率为200-300w,所述超声的温度为15℃以下。

48、优选的,步骤(2)中所述无机阻燃剂为氢氧化铝、磷酸铵、磷酸铝、硅酸铝、高岭土、磷酸二铵中的至少一种;

49、其中,氢氧化铝cas号:21645-51-2,磷酸铵cas号:7722-76-1,磷酸铝cas号:13530-59-0,硅酸铝cas号:1332-58-7,高岭土cas号:1332-58-7,磷酸二铵cas号:7783-28-0,均采购自上海麦克林生化科技股份有限公司。

50、优选的,步骤(2)中所述氯化物为氯化镁、氯化锌、氯化钙、氯化铜中的至少一种;

51、其中,氯化镁cas号:7786-30-3,氯化锌cas号:7646-85-7,氯化钙cas号:10043-52-4,氯化铜cas号:7447-39-4,均采购自上海麦克林生化科技股份有限公司。

52、步骤(2)中所述吸波剂为碳化硅、氧化铁、镍粉、铜粉中的至少一种;

53、其中,碳化硅cas号:409-21-2,氧化铁cas号:1309-37-1,镍粉cas号:7440-02-0,铜粉cas号:7440-50-8,均采购自上海麦克林生化科技股份有限公司。

54、优选的,步骤(2)中所述均质处理的压强为4-10mpa,所述均质处理的时间为3-5h;

55、步骤(2)中所述氮气的流量为100-200ml/min;所述微波处理的功率为600-800w,所述微波处理的时间为20-40min,所述烘干的温度为130-150℃。

56、优选的,步骤(3)中所述聚醚衍生物为聚甲醚二醇、聚丙烯醚、聚甲基氧化苯醚、聚醚砜醚酮中的至少一种;

57、其中,聚甲醚二醇cas号:25322-68-3,聚丙烯醚cas号:25322-69-4,聚甲基氧化苯醚cas号:9003-29-6,聚醚砜醚酮cas号:162960-24-2,均采购自上海麦克林生化科技股份有限公司。

58、步骤(3)中所述含氟丙烯酸酯类为三氟丙烯酸甲酯、三氟丙烯酸十二烷基酯、三氟丙烯酸全氟辛基乙基酯、聚三氟丙烯酸甲酯中的至少一种。

59、其中,三氟丙烯酸甲酯cas号:79-66-8,三氟丙烯酸十二烷基酯cas号:2164-11-4,三氟丙烯酸全氟辛基乙基酯cas号:27619-97-2,聚三氟丙烯酸甲酯cas号:25101-52-2,均采购自上海麦克林生化科技股份有限公司。

60、采用上述的制备方法制得的碳纤维增强聚合物基复合阻燃材料。

61、如上述的碳纤维增强聚合物基复合阻燃材料在制备防火部件中的应用。

62、此外,在步骤(1)中,碳纤维表面与(4-氟苄基)二苯基氧化膦发生反应,提高碳纤维与聚合物基体的相容性。氧化膦化合物可作为偶联剂,通过化学键合改性碳纤维表面,增强碳纤维与基体间的界面粘结。

63、聚对苯二甲酸丁二酯(pbt)作为聚酯基体,在高温下与碳纤维、阻燃剂等组分混合、熔融。pbt具有优异的力学性能和耐热性,是制备高性能复合材料的理想基体树脂。

64、在步骤(2)中,添加了磷系阻燃剂如聚磷酸铵等。磷系阻燃剂在燃烧时可发生多种化学反应,主要包括:

65、分解生成磷酸,形成不燃性保护层,阻隔氧气和可燃气体;

66、促进pbt脱水碳化,生成稳定的炭层;

67、捕获h·和ho·自由基,阻止燃烧链式反应;

68、释放难燃性气体如po·,稀释可燃气体浓度;

69、在高温高压下,pbt熔体与碳纤维、阻燃剂等充分混合,经过缩聚反应,分子量和粘度进一步增加。碳纤维的高模量特性可显著增强pbt基体的力学性能。

70、在成型过程中,熔融态的复合材料在模具中冷却固化,形成具有特定形状和尺寸的制品。碳纤维的取向排列和pbt结晶过程影响复合材料的最终性能。

71、综上,通过碳纤维表面改性、pbt与阻燃剂的化学反应、组分间的物理混合与化学缩聚,制备了兼具高强度、阻燃性、耐热性的碳纤维/pbt复合材料。磷系阻燃剂通过多种化学反应机制,在凝聚相和气相发挥协同阻燃效应,显著提升了复合材料的阻燃性能,同时保持了良好的力学性能。

72、相比于现有技术,本发明的有益效果为:

73、本发明描述的是一种碳纤维增强聚合物基复合阻燃材料的制备方法,涉及四个主要的制备步骤,以及所使用的材料配比和处理条件等参数的详细选择。通过这些步骤,制备得到的复合材料具有良好的机械性能、高热稳定性和显著提升的阻燃性,同时材料的抗冲击性和耐磨性也得到了优化。最终,材料可以通过高温高压热压成型工艺成型到特定的形状和尺寸。复合材料表现出均匀的结构,且无明显团聚,对材料的阻燃性能有积极影响。此外,实施例与对比例的测试结果比较显示,本发明的实施例在极限氧指数、拉伸强度、弹性模量和断裂伸长率等方面均优于对比例,彰显了特定制备工艺的技术优势。

- 还没有人留言评论。精彩留言会获得点赞!