仿生微孔诱导自愈合耐水解弹性体护舷材料及其制备工艺的制作方法

本发明涉及微孔自愈合弹性体,具体地说,涉及仿生微孔诱导自愈合耐水解弹性体护舷材料及其制备工艺。

背景技术:

1、由于船舶在靠岸时,船舶会与码头发生碰撞,如果不在船舶和码头上设置十分牢固的防撞装置,船舶在靠岸时就会损坏船体,目前采用的较为普遍的做法是将废旧轮胎固定在船舶和码头上,从而起到防撞作用,但是,由于废旧轮胎的弹性性能有限,仅起到了隔离作用,不能很好的保护船体,将废旧轮胎设置在船舶和码头上也十分不美观,人们也设计出了各种不同结构的护舷,但是它们大多结构不合理,致使弹性性能不佳,在吸收弹性力后,回弹性能不理想,因此较难在市场上推广应用,鉴于此,我们提出一种仿生微孔诱导自愈合耐水解弹性体护舷材料及其制备工艺。

技术实现思路

1、本发明的目的在于提供仿生微孔诱导自愈合耐水解弹性体护舷材料及其制备工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供仿生微孔诱导自愈合耐水解弹性体护舷材料,包括以下组分:改性水凝胶10-30重量份、硅烷偶联剂50重量份、4,4'-二苯基甲烷二异氰酸酯15-20重量份、聚己二酸酯多元醇5-10重量份、3,3'-二甲基-4,4'-联苯二异氰酸酯18-22重量份和扩链剂3-4重量份,其中,改性水凝胶是以甲基纤维素为水凝胶主体,引入有机氟,并接枝l-半胱氨酸制备而成,扩链剂的组成为100重量份的高分子二元醇聚乙二醇己二酸酯多元醇(均分子量mn为2000、羟值为56mg koh/g)和3~10重量份的低分子二元醇1,4-丁二醇,2.2~8重量份的水、0.3~2.4重量份的辛酸亚锡催化剂和0.5~2.8重量份的泡沫稳定剂即有机硅表面活性剂。

3、作为优选,所述改性水凝胶的制备方法如下:

4、s1.1、准备组分:甲基纤维素6-9重量份、二甲基亚砜400-600重量份、全氟辛基己二醇3-5重量份、l-半胱氨酸4-5重量份、4-二甲氨基吡啶0.3-0.5重量份、二环己基碳二亚胺2-3重量份;

5、s1.2、将甲基纤维素置于真空烘箱干燥,干燥后甲基纤维素加入装有二甲基亚砜溶液的三颈烧瓶中,油浴条件下用搅拌器搅拌至甲基纤维素完全溶解,再加入全氟辛基己二醇和的l-半胱氨酸,停止加热,将4-二甲氨基吡啶和二环己基碳二亚胺加入三颈烧瓶中,通入氮气1h脱除氧气,接着将烧瓶转移至水浴锅,待反应结束后,将上述溶液加入装有100ml无水乙醇的烧杯中,析出水凝胶并除去剩余的l-半胱氨酸和全氟辛基己二醇,静置30min,过滤,洗涤3次,最后将产物冷冻干燥24h,得到改性水凝胶。

6、以甲基纤维素为水凝胶主体,通过steglich酯化反应将l-半胱氨酸接枝在甲基纤维素上,从而引入巯基形成动态的二硫键,而有机氟侧链的单体与水凝胶的主体进行共聚反应,使得有机氟单元成为水凝胶网络结构的一部分,从而形成有机氟与水凝胶紧密结构,合成增强型含氟自愈合水凝胶,当水凝胶受到外力的作用时,改性水凝胶之间的二硫键和氢键产生协同作用,二硫键用于交联形成坚韧的水凝胶网络,氢键作为牺牲键抵抗外力,实际就是氢键和二硫键的断裂,二硫键断裂成巯基,当断裂面相互接触时,受到室温或酸性刺激响应,巯基又氧化成二硫键,断裂面恢复,实现自愈;而l-半胱氨酸侧链上的巯基在中性和弱碱性溶液中可被空气氧化成可逆的共价二硫键,在甲基纤维素分子链上接枝l-半胱氨酸,增加了酯基、氨基等基团,其共价键及分子间产生的可逆氢键产生协同作用,从而使水凝胶的机械性能得到增强。

7、由于氟元素电负性强,使得氢键大幅度增加,因而拉伸强度增加,且c-f键为485kj/mol,而c-c键能为348 kj/mol,因此c-f键的键能高,在受到高温时,c-c键易发生断裂,而c-f键不易断裂,因而使得改性的水凝胶的热稳定性得到增强,且f元素是憎水元素,用f元素改性后,使得f原子在水凝胶表面迁移,富集在表面使得水凝胶的表面张力降低,直接导致疏水性增加,具备了良好的耐水性,又因为含氟聚合物还具有优异的耐化学溶剂和耐生物相容性的特征,将有机氟与水凝胶相结合,改性水凝胶表现出优异疏油性、防污性和抗降解性。

8、作为优选,所述真空烘箱的温度设置为60℃,干燥时间为24h。

9、作为优选,所述油浴温度设置为70℃,搅拌器的转速为300-400r/min,搅拌时间1.5h。

10、作为优选,所述水浴温度为20-25℃,水浴时间为24-30h。

11、另一方面,本发明提供了仿生微孔诱导自愈合耐水解弹性体护舷材料的制备方法,用于上述仿生微孔诱导自愈合耐水解弹性体护舷材料的制备,包括如下步骤:

12、向烧杯中加入4,4'-二苯基甲烷二异氰酸酯与聚己二酸酯多元醇,在80-85℃下水浴加热反应,得到聚氨酯预聚体,将改性水凝胶与硅烷偶联剂混合后与3,3'-二甲基-4,4'-联苯二异氰酸酯一起加入到聚氨酯预聚体中,搅拌器搅拌得到混合聚氨酯预聚体,将扩链剂加入到所得混合聚氨酯预聚体中,加热搅拌,注入模具中模塑成型,脱模,熟化,得到微孔聚氨酯,即仿生微孔诱导自愈合耐水解弹性体护舷材料。

13、该方法采用预聚物法的两步法制备出护舷材料,先让异氰酸酯和多元醇反应生成预聚物,由于异氰酸根过量,预聚物具有一定的异氰酸根含量,将预聚物和扩链剂组分在反应容器中混合,使扩链剂消耗掉预聚物中的异氰酸根,基团反应完全,微孔聚氨酯弹性体得以发起并固化。

14、聚酯型低聚物多元醇会在护舷材料的内部结构中构成软段相,而异氰酸酯和扩链剂会在内部结构中构成硬段相,软段和硬段交替出现,排列成嵌段聚合物,软段通常为连续相,常温下为高弹态,提供了低温性能、回弹性能,硬段通常为分散相,常温下为玻璃态,因其分子链上有大量极性基团,甚至存在结晶结构,硬段极性大,分子间作用力强,氢键作用也大,使得硬段呈现出很强的刚性,在微孔聚氨酯弹性体中起到了类似物理填充和提高化学交联度的作用,非极性的软段和极性硬段以化学键连接在一起,但热力学上却呈现出不相容性,从而形成了两种相区,尺度只有纳米或微米级别,表现出了微相分离的特性。

15、在该合成过程中主要发生两类反应,一个是凝胶反应,另一个是发泡反应,凝胶反应是指异氰酸酯中的异氰酸根与低聚物多元醇和醇类扩链剂的活泼氢反应生成氨基甲酸酯基团并取代脲基团,发泡反应是指异氰酸酯中的异氰酸根同水中的活泼氢反应生成脲并放出二氧化碳。

16、辛酸亚锡催化剂对发泡反应有着较强的催化效果,能够促进异氰酸根和醇类发生反应,通过控制凝胶及发泡反应的速度,可以对泡孔的形态、稳定性进行控制,获得泡孔均匀,表面光滑,力学性能较好的发泡材料,若逐步增加有机锡类催化剂的用量,护舷材料的凝胶速度会逐渐增大,使得护舷材料在未发泡之前就已经产生交联,体系粘度变大,无法包覆后续发泡反应生成的二氧化碳气体,可能会使得制品出现中间泡孔较多,泡沫体周围泡孔较少的现象,还会因为粘度过大而影响加工工艺性能。

17、用多元醇合成聚氨酯,由于其内部具有较多的酯基、氨酯基这些极性很大的基团,氢键作用变强,分子间作用力提高,内聚能密度变大,使材料强度高、耐磨性好。

18、以水为发泡剂,通过水与异氰酸酯反应生成二氧化碳使聚氨酯基体膨胀、产生泡孔,并且该反应使得体系粘度迅速增加,促进固化。

19、在基体内生成泡沫的过程中,水和异氰酸根反应放出二氧化碳的同时会生成聚脲结构,聚脲结构与泡沫基体不相容,会破坏泡沫结构的稳定性,而泡沫稳定剂依靠自身的表面活化性,可降低泡沫的表面张力,增加二者的相容性,气体更容易分散成核,不同泡孔之间的压力差得到降低,聚脲结构在泡沫基体中得以均匀分散,降低聚脲结构对泡孔基体的破坏,从而使泡沫稳定性提高,未加硅油类泡沫稳定剂,发泡反应中泡沫会急速上升变大,生成的脲基化合物与泡沫体相容性差,导致泡沫体表面粗糙,材料变脆,严重时会出现塌泡现象,因此在组分中加入适量的泡沫稳定剂是很有必要的。

20、通过模板法制备的仿生微孔结构,当护舷材料在受到冲击时,相当于空气弹簧,巨大的压缩比,使得微孔起到增韧效果,在微孔周围引发大面积银纹和剪切带,吸收来自冲击的能量,减少护舷材料的破坏,从而提高力学性能。

21、材料的自愈合特性,除了甲基纤维素与l-半胱氨酸反应而引入巯基形成动态的二硫键,还与异氰酸酯基团有关,这是因为异氰酸酯基团会与水中或空气中的水分发生反应,生成脲键或氨基甲酸酯键,新生成的聚氨酯分子与材料表面的其它聚氨酯分子交联,使微裂缝或损伤处得到修复。

22、作为优选,所述聚己二酸酯多元醇的官能度为2~3、羟基值为56~140mg koh/g,数均分子量为2000~4000。

23、作为优选,所述聚氨酯预聚体的nco基含量为6%~12%。

24、作为优选,所述搅拌器转速为400-500r/min。

25、作为优选,所述混合聚氨酯预聚体与扩链剂的反应温度为60℃。

26、作为优选,所述注入模具中模塑成型的模具温度为80~85℃,脱模后在90℃下熟化12~20h。

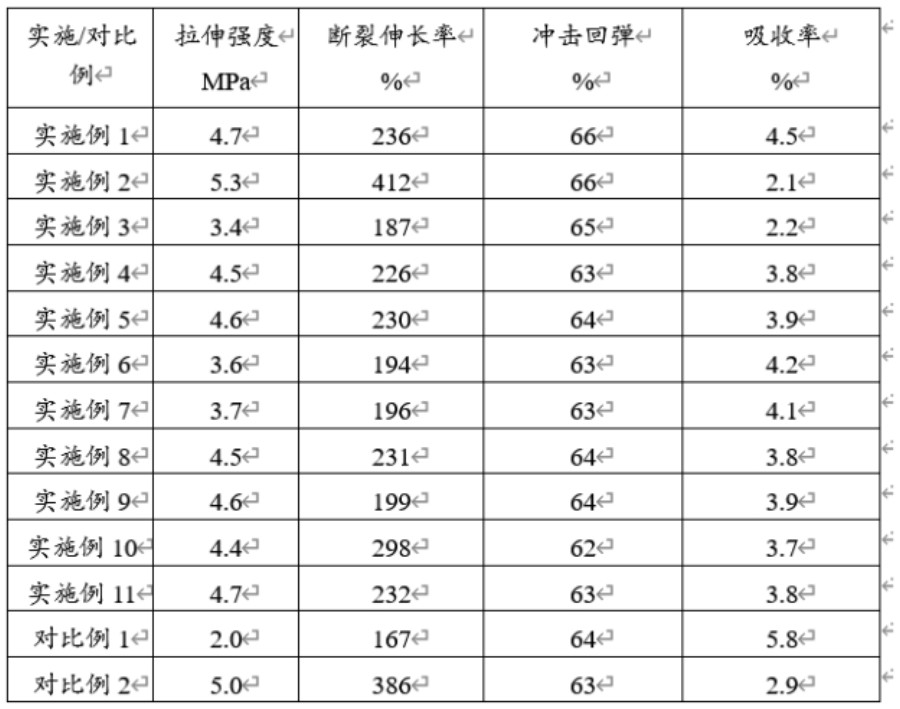

27、与现有技术相比,本发明的有益效果:

28、该仿生微孔诱导自愈合耐水解弹性体护舷材料及其制备工艺中,采用改性水凝胶制备出的仿生微孔诱导自愈合耐水解弹性体护舷材料,通过甲基纤维素为水凝胶主体,接枝l-半胱氨酸形成的动态二硫键,与氢键协调配合,实现自愈,又引入了疏水的有机氟,大幅度增加的氢键和键能,提高了水凝胶的稳定性和耐水性,再将改性水凝胶与微孔聚氨酯弹性体化学偶联,使得仿生微孔诱导自愈合耐水解弹性体护舷材料,既具备了水凝胶自愈合性能以及含氟有机物耐水性的特点,同时还兼具了仿生微孔结构的增韧效果,提高了材料的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!