一种绿色高效合成聚酰亚胺的方法与流程

本发明涉及聚酰亚胺合成,具体涉及一种绿色高效合成聚酰亚胺的方法。

背景技术:

1、聚酰亚胺(pi)为主链上带有酰亚胺环的一类聚合物,被誉为高性能工程塑料领域皇冠上的明珠。其具有突出的热稳定性、介电性、耐辐射性、尺寸稳定性、阻燃性和耐高低温性,机械性能稳定,在航空航天、电子工业、机械化工、军事等诸多领域有着广泛的应用。

2、聚酰亚胺通常是通过二酐和二胺进行聚合反应获得的,适用单体种类极为丰富。通过改变单体结构,即可获得不同热、力、光学性能的聚合物。常见聚酰亚胺合成方法包括一步法、两步法(即先制备聚酰胺酸,随后通过热亚胺化或化学亚胺化闭环得到聚酰亚胺)、三步法、气相沉积法等。反应溶剂一般采用n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)等极性非质子溶剂。

3、传统合成方法,会产生大量环境污染性液体废弃物,例如热亚胺化需要使用甲苯/二甲苯等有机带水剂,化学亚胺化更需要使用酸酐和有机碱(如吡啶、三乙胺)等。后续纯化得到产品过程中,一般都要经过长时间高温热处理,存在能耗高、生产周期长、污染大、易残留高沸点有机溶剂等问题。近年来有报道称在适当的温度和压力下,可采用水做溶剂制备聚酰亚胺。澳大利亚学者john chief ari等人(high performance polymers,2003,15:269-279;high performance polymers,2006,18(1):31-44;high performance polymers,2006,18(4):437-451)首次提出水相合成聚酰亚胺的技术,然而其获得的产品分子量较低、工艺稳定性不佳。

4、专利cn200810201841.3使用水作反应介质,同时需采用金属盐(如硝酸铁、氯化镍)作为催化剂,合成聚酰亚胺,产物需要甲酸酸洗。而催化剂易与四酸和二胺形成络合物,导致pi产品在成型加工后有大量黑斑,且甲酸酸洗产生的废液污染较大。

5、专利cn201710390080.x将二酐单体与醇发生酯化反应,得到芳香族四元酸二元酯,然后与二胺单体反应制备二元酯的羧酸胺盐,通过喷雾干燥得到白色粉末状固体,用水充分溶解并过滤后,滤液在高压反应釜中反应得到聚酰亚胺,产物分离后,用甲醇、或乙醇或丙酮淋洗,整个生产过程繁琐且产生大量的废液。

6、专利cn201810787533.7使用醇(如乙醇、乙二醇等)和水的混合溶剂作反应介质,同时需采用四丁基溴化铵或苄基三乙基氯化铵等物质作催化剂,合成聚酰亚胺,产物需要丙酮洗涤。催化剂易残留,导致pi产品在成型加工时碳化产生黑点和气孔。

7、专利cn201911375784.5在常压下制备聚酰亚胺预聚体(实际为尼龙型盐,也称为羧酸胺盐),随后需经高温热处理固相聚合获得聚酰亚胺固体粉末,制备聚酰亚胺预聚体过程中需采用三乙胺和/或醋酸酐或吡啶作为催化剂,且预聚体需采用丙酮或二氯甲烷洗涤,产生大量的废液。

8、专利cn202011590846.7使用水作反应介质合成聚酰亚胺,产物需要甲醇洗涤,产生大量的废液。

9、专利cn202310312314.4使用去离子水中添加1,2-二甲基咪唑和表面活性剂作(如十六烷基三甲基氯化铵,十二烷基硫酸钠、失水山梨醇单油酸酯等)为溶液,合成聚酰亚胺,不耐高温的1,2-二甲基咪唑和表面活性剂易残留,导致pi产品在成型加工时碳化产生黑点和气孔。

10、这些聚酰亚胺合成技术存在环境污染大、产品出现黑色杂质等问题。此外,不论传统合成方法,还是水相合成方法,均为间歇式生产方式,生产量较低。因此,本领域需要一种新的水热合成聚酰亚胺的方法,以实现绿色工艺和连续化生产。

技术实现思路

1、为了解决现有技术中合成聚酰亚胺工艺环境污染大、生产能耗高、热处理时间长、产品出现黑色杂质的问题,而提供一种绿色高效合成聚酰亚胺的方法。本发明方法在管式反应器中采用水热聚合,解决了现有技术中水相聚合产生黑色杂质的问题,避免了有机溶剂的使用,且不需要添加催化剂,无需长时间高温热处理,节约了能耗,极大地提高了生产效率本发明能高效、绿色、连续生产聚酰亚胺。

2、一种绿色高效合成聚酰亚胺的方法,包括如下步骤:

3、s1、前处理及混料阶段:在保护气氛下,将多元羧酸类化合物与多元胺类化合物分别或混合后进行原材料的粒径细化处理,粒径细化后,将所述多元羧酸类化合物、所述多元胺类化合物以及水混料得到混合物料;

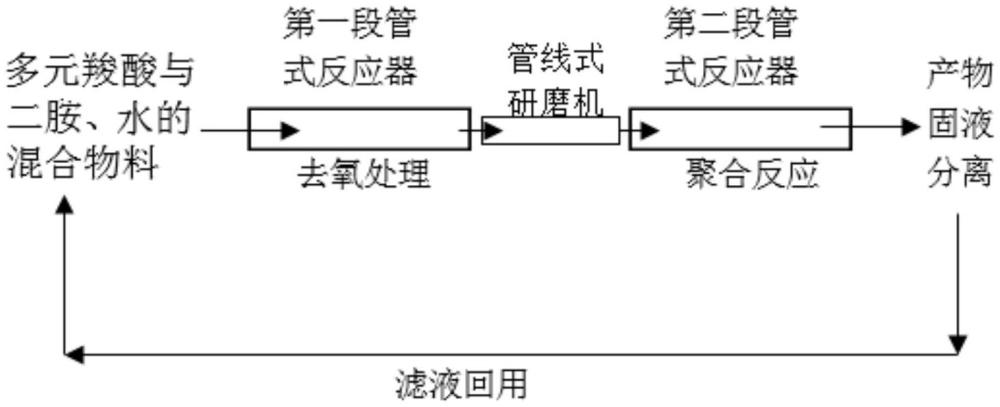

4、s2、反应阶段:使所述混合物料进入反应装置中进行反应,所述反应装置包括两段管式反应器,第一段管式反应器对进入的所述混合物料进行去氧处理,第二段管式反应器使进入的去氧处理的所述混合物料发生聚合反应,在出料口得到固液混合料;

5、s3、后处理阶段:对所述固液混合料进行固液分离,所得固体部分进行多次洗涤,干燥后即得到产品聚酰亚胺;废液回用至所述前处理及混料阶段。

6、进一步地,所述多元羧酸类化合物为四羧酸化合物或其二酐化合物;所述多元胺类化合物为二元胺化合物;所述多元羧酸类化合物与所述多元胺类化合物的摩尔比为1.01-1.05:1。

7、优选地,所述多元羧酸类化合物选自均苯四酸、3,3’,4,4’-联苯四酸、双酚a型二醚四酸、2,3,3’,4’-联苯四酸、3,3’,4,4’-二苯醚四酸、2,3,3’,4’-二苯醚四酸、3,3’,4,4’-二苯甲酮四酸中的一种或多种,这些化合物中的四酸,例如可以是四甲酸、四乙酸等;

8、所述二元胺化合物选自对苯二胺、间苯二胺、4,4’-二氨基二苯醚、3,3’-二氨基二苯醚、3,4’-二氨基二苯醚、双酚a二醚二胺、二(氨基苯氧基苯基)砜、4,4’-亚甲基二苯胺、1,3-二(4-氨基苯氧基)苯、4,4'-二(3-氨基苯氧基)联苯、4,4'-二(4-氨基苯氧基)联苯中的一种或几种。

9、进一步地,所述多元羧酸类化合物与所述多元胺类化合物的总质量、与所述水的体积量之比为1kg:10-20l,水量较大以避免物料在管式反应器中团聚,导致堵塞管式反应器。

10、进一步地,所述第一段管式反应器的管长5-20米、管道直径为10-50mm;所述第二段管式反应器的管长80-95米,管道直径为10-50mm。

11、再进一步地,所述混合物料在所述反应装置中反应的时间为30-60min;所述第一段管式反应器与所述第二段管式反应器之间具有管线式研磨机,所述管线式研磨机用来提供动力,混合物料中的酸和胺经过第一段管式反应器形成“尼龙盐”,体系粘度增加,通过设置研磨机对成盐的物料进行进一步粉碎,便于后续在管式反应器中聚合。

12、再进一步地,进行所述去氧处理时,加热所述第一段管式反应器使其温度为60-100℃,所述混合物料在所述第一段管式反应器中的流动时间2-8min,所述第一段管式反应器管长8-15米、管径30-50mm;

13、进行所述聚合反应时,加热所述第二段管式反应器使其温度为150-180℃,所述混合物料在所述第二段管式反应器中的流动时间40-50min,所述第二段管式反应器管长30-80米、管径30-50mm;

14、反应过程中产生自生压力,最大压力为1.0mpa,即自生压力不超过1.0mpa。

15、进一步地,所述粒径细化处理是:将所述多元羧酸类化合物干法粉碎至物料粒径小于50微米,将所述多元胺类化合物与水混合后进行湿法粉碎至物料粒径小于50微米,然后将两者混合研磨1-2h,整个所述粒径细化处理的温度控制低于40℃;粉碎或研磨可以采用流线式粉碎机、气流粉碎机、豆浆机、分体式胶体磨、湿式粉碎机、三维混料机等设备来达到粒径要求。

16、进一步地,所述洗涤的过程是:将所得固体部分在80-100℃的纯水中浸泡20-40min后,固液分离,重复细度3-4次,洗涤所用的纯水用量是所述多元羧酸类化合物与所述多元胺类化合物的总质量的8-10倍。

17、进一步地,所述干燥分两阶段进行:第一阶段的干燥温度为100-140℃,常规烘干6-10h;第二阶段的干燥温度为250-285℃,采用真空干燥或在保护气氛下进行烘干,烘干4-6h,第一段管式反应器中形成“尼龙盐”,其直接在第二段管式反应器中聚合形成聚酰亚胺,而“尼龙盐”中包裹的水在聚合成聚酰亚胺后比较难脱除,因此需要第二阶段干燥。

18、有益技术效果:

19、现有技术中采用二元胺与多元羧酸的二酐进行反应,形成聚酰胺酸的中间聚合物,而中间聚合物需要经过催化剂催化环化才能形成酰亚胺环;而本发明采用二元胺与多元羧酸,先在第一段管式反应器中形成“尼龙盐”,使“尼龙盐”在第二段管式反应器直接聚合形成聚酰亚胺,本发明在聚酰亚胺生产过程中完全不采用有机试剂、催化剂,能够完全实现绿色化学的要求;所生产的聚酰亚胺产品,无有机试剂、催化剂残留,没有金属络合物产生,制备的成型材料无黑色杂质等问题;实现了聚酰亚胺的连续化生产。

- 还没有人留言评论。精彩留言会获得点赞!