一种聚乙烯增韧的m-EPS材料及其制备方法与流程

本发明涉及高分子,特别涉及一种聚乙烯增韧的m-eps材料及其制备方法。

背景技术:

1、聚苯乙烯是最常用的热塑性树脂之一,因其易于加工、可塑性强、刚性好、可热成型和透明度高而得到广泛应用。但是,通用型聚苯乙烯树脂的抗冲击性和韧性不足。传统上,聚苯乙烯通过混入橡胶来增强韧性。对于反应器内混合的情况,橡胶中用于苯乙烯接枝聚合的不饱和度会降低聚合物树脂对紫外线和热降解的抵抗力。此外,由于橡胶-苯乙烯溶液的高粘度,在反应器内混合中可以加入的橡胶量是有限的。由于橡胶含量的限制,橡胶-苯乙烯聚合无法提供某些应用所需的柔软但超坚韧的树脂。

2、诺瓦化学在专利cn100450771c中公开了一种化学方法引入pe以增韧ps的方案,他们把pe(或其他聚烯烃)的颗粒用分散剂悬浮于水中,然后让苯乙烯单体溶胀pe,然后再生产聚合物形成所谓的互穿网络聚合物。后来积水在专利cn100537624c中向这些聚合物加入发泡剂戊烷形成m-eps。该专利将0.8重量份焦磷酸钠分散剂及0.02重量份十二苯基苯磺酸纳分散于100重量份的水中,得到分散用介质。聚乙烯系树脂粒子100.5重量份分散至上述分散介质中,得到悬浮体。事先将作为聚合引发剂的0.19重量份二异丙苯基过氧化物溶解至100重量份的苯乙烯单体中。将聚乙烯系树脂粒子分散体的温度调节至60℃,在30分钟内定量添加含有聚合引发剂的苯乙烯单体。然后将得到的混合物在60℃下搅拌1h以使苯乙烯单体浸渍聚乙烯系树脂粒子。接着,将分散体的温度提高至130℃并保持2h,以使苯乙烯单体在聚乙烯系树脂粒子中聚合,得到改性树脂粒子。接着,在容积为1立方米的耐压v型旋转混合器中,加入100重量份改性树脂粒子、0.15重量份硬脂酸单甘油田以及0.5重量份己二酸二异丁酯,在该混合器旋转的同时在常温下压入14重量份丁烷(正丁烷:异丁烷=7:3)作为挥发性发泡剂。然后,将温度提高至70℃并保持4h后,冷却至25℃,得到发泡性粒子。诚然,对于ps:pe=1:1,而且发泡剂用丁烷现场发泡的情况,这种悬浮法无可厚非,但是如果想生产可发性的m-eps,50%的pe太多,常温下对戊烷的束缚时间只有短短几个h,无法作为一种正常商品。所以要想生产m-eps就必须把pe的含量降到最多20%的水平,这就需要多次投入苯乙烯单体才行,如果一次投入苯乙烯太多,在反应的过程中会发生大规模的团聚现象,即使ps:pe=1:1的情况,同样会出现大量的团聚降低收率。多次投入苯乙烯一会降低生产效率,二会反复降低收率,最关键的是苯乙烯/pe之值较小,苯乙烯在渗入pe时并没有被pe吸收饱和,而是处于一种不连续状态,或者说局部苯乙烯太多,局部又太少,均匀性不好,如果二次投入苯乙烯,其会优先从前一步ps多的地方渗入,使pe和ps分布更加不均匀。这些不均匀性的材料生产的m-eps无法阻止戊烷逃逸,所以保质期很短,而且也不耐溶剂。

技术实现思路

1、本发明的目的是提供一种聚乙烯增韧的m-eps材料及其制备方法,解决上述现有技术问题中的一个或者多个。

2、一方面,本发明提供的一种聚乙烯增韧的m-eps材料的制备方法,将包括有苯乙烯单体、聚乙烯和阻聚剂的油相与水相混合,油相被分散成液滴,液滴悬浮于水中形成悬浮液,升温,发生化学反应生成ps/pe微球;

3、将ps/pe微球使用发泡剂戊烷进行浸渍,让戊烷渗入ps/pe分子间,获得所述m-eps微球。

4、在某些实施方案中,油相由以下方法制得:

5、将苯乙烯单体、聚乙烯和阻聚剂加入反应容器,升温溶解,升温至大于90℃的温度后溶解。

6、其中:在大于90℃的条件下,苯乙烯单体可以溶解pe和其他聚烯烃弹性体。主要是因为某些pe的极性较强,考虑到相似相溶的原理,所以其可以被极性的苯乙烯溶解。

7、在某些实施方案中,苯乙烯单体包括苯乙烯、α-甲基苯乙烯、p-甲基苯乙烯、丙烯腈、甲基丙烯腈、甲基丙烯酸、丙烯酸烷基酯、甲基丙烯酸烷基酯、二乙烯基苯或二甲基丙烯酸聚乙二醇酯中的一种或多种。

8、在某些实施方案中,聚乙烯包括支链低密度聚乙烯、线型低密度聚乙烯、中密度聚乙烯、高密度聚乙烯、乙烯乙酸乙烯酯共聚物、乙烯甲基丙烯酸甲酯共聚物及上述聚合物的交联聚合物;还包括有聚丙烯基树脂,所述聚丙烯基树脂包括丙烯均聚物、乙烯-丙烯无规共聚物、丙烯-丁烯共聚物或乙烯丙烯丁烯无规共聚物。

9、在某些实施方案中,阻聚剂包括叔丁基氢醌、对甲氧基苯酚、2,4-二硝基苯酚、叔丁基邻苯二酚、仲丙基邻苯二酚、n-甲基-n-亚硝基苯胺、n-亚硝基苯基羟基胺、亚磷酸三苯酯、三(壬基苯基亚磷酸酯)、亚磷酸三乙酯、亚磷酸三(2-乙基己基)酯、亚磷酸三癸酯、亚磷酸三(十三烷基)酯或亚磷酸二苯基一(2-乙基己基)酯中的一种或多种。

10、在某些实施方案中,溶解温度为90-120℃;溶解时间为20-50min。

11、在某些实施方案中,溶解温度为100-110℃;溶解时间为20-50min。

12、在某些实施方案中,油相中聚乙烯的质量百分比为10%-25%;油相中苯乙烯单体的质量百分比为75%-90%;油相中阻聚剂的质量百分比为0.1%-0.8%。

13、其中:如果聚乙烯的含量低于10%,聚乙烯起不到增韧聚苯乙烯的效果,如果高于25%,苯乙烯就不能再充分溶解聚乙烯。

14、如果苯乙烯含量低于75%,m-eps保质期不能满足市场需求。

15、因为溶解温度高所以要加入少量的阻聚剂,加入阻聚剂能够使得溶解过程中不发生爆聚。

16、溶解温度如果大于120℃,虽然可以更快溶解,但是易爆聚,如果溶解温度低于90℃,苯乙烯无法溶解聚乙烯。溶解是指pe在苯乙烯溶剂中形成“真溶液”,每个pe分子以分子线团存在于苯乙烯中。

17、在某些实施方案中,按照重量份数计,水相由以下方法制得:

18、将100份去离子水、1-3份含钙化合物、0.01-0.1份十二烷基苯磺酸钠和0.1-1份聚乙烯吡咯烷酮混合,加热搅拌,并控制温度为100℃。

19、在某些实施方案中,所述含钙化合物包括磷酸钙、焦磷酸钙或碳酸钙。

20、其中:聚乙烯吡咯烷酮用作分散剂和稳定剂,会吸附到液滴表面。

21、在某些实施方案或者,一种聚乙烯增韧的m-eps材料的制备方法,包括以下步骤:

22、步骤s1、油相的配制:

23、将苯乙烯单体、聚乙烯和阻聚剂加入反应容器,升温溶解,升温至大于90℃的温度后溶解20-50min,并控制溶解温度为90-120℃,优选为100-110℃;溶解时间为20-50min;

24、步骤s2、水相的配制:

25、将去离子水、含钙化合物、十二烷基苯磺酸钠和聚乙烯吡咯烷酮混合,加热搅拌,并控制温度为100℃;

26、步骤s3、向步骤s1的油相中快速加入引发剂,并控制搅拌速度高于1500rpm;

27、步骤s4、继续向步骤s3的溶液中快速倒入全部水相,油相被分散成液滴,液滴稳定于水中而悬浮,悬浮液在100℃保持3h,继而升温到130℃保温1-3h,发生化学反应形成ps/pe微球;

28、步骤s5、将体系温度降至100℃,加入ps/pe微球总质量百分比为6%-9%的戊烷,浸渍3-5h,最后脱水、涂涂润剂硬脂酸单甘酯,获得所述m-eps微球。

29、其中:搅拌速率大于1500rpm,根据需要调节转速的大小,如果低于1500rpm,成品的颗粒直径大于2mm,如果大于8000rpm,颗粒直径低于0.5mm,一般对m-eps的颗粒要求为0.7-1.5mm。

30、在某些实施方案中,引发剂包括有机过氧化物如过氧化苯甲酰、过氧化月桂酰、过氧化辛酸叔丁酯、过氧化辛酸叔己酯、过氧化苯甲酸叔丁酯、过氧化苯甲酸叔戊酯、过氧化特戊酸叔丁酯、过氧化异丙基碳酸叔丁酯、过氧化异丙基碳酸叔己酯、过氧化-3,3,5-三甲基环己酸叔丁酯、过氧化六氢对苯二甲酸二叔丁酯、2,2二叔丁基过氧化丁烷、二叔己基过氧化物和二枯基过氧化物和偶氮化合物如偶氮二异丁腈或偶氮双二甲基戊腈中的一种或多种。

31、在某些实施方案中,引发剂包括过氧化苯甲酸叔丁酯或过氧化二异丙苯。

32、其中:因为初始反应温度高,引发剂优选过氧化苯甲酸叔丁酯或过氧化二异丙苯。过氧化苯甲酸叔丁酯在105℃的半衰期为10h,过氧化二异丙苯在117℃下半衰期为10h。

33、引发剂需快速加入到油相中,最好将时间控制在1min之内,主要归因于温度高引发剂会快速分解。

34、水相需快速加入到油相中,最好将时间控制在1min之内,主要归因于如果加入时间过长会导致引发剂分解太多。

35、在某些实施方案中,引发剂的添加量占苯乙烯量的质量百分比为0.1%-1%。

36、另一方面,本发明提供的一种聚乙烯增韧的m-eps材料,其由上述方法制得,包括:

37、将包括有苯乙烯单体、聚乙烯和阻聚剂的油相与水相混合,油相被分散成液滴,液滴悬浮于水中形成悬浮液,升温,发生化学反应生成ps/pe微球;

38、将ps/pe微球使用发泡剂戊烷进行浸渍,让戊烷渗入ps/pe分子间,获得所述m-eps微球。

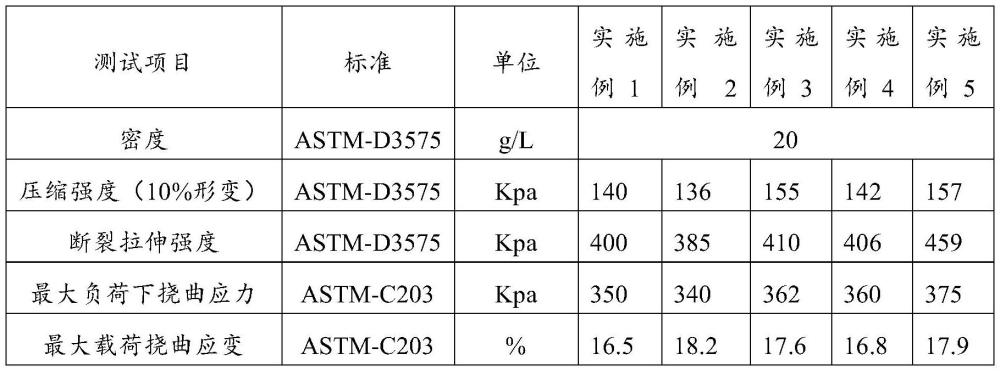

39、有益效果:本发明通过控制反应温度高于90℃,使得苯乙烯单体将pe溶解,进而使得苯乙烯与pe混合均匀,能够让戊烷充分渗入ps/pe分子间获得m-eps微球,该m-eps微球保质期较长且耐溶剂。且由该m-eps微球制得的板子能够提供较好的抗冲击保护,能满足实际使用的苛刻要求。

- 还没有人留言评论。精彩留言会获得点赞!