一种乙醛氧化生产醋酸的反应热利用工艺和系统的制作方法

背景技术:

1、醋酸,也被称为乙酸,是一种无色吸湿性液体,具有独特的酸味和刺鼻的气味。在日常生活和工业生产中,醋酸的应用范围非常广泛,从化工原料到家庭用品、再到医药领域,其作用无法被忽视。乙醛本身作为化工原料广泛存在,作为生产原料来说较易得,且乙醛氧化生成醋酸的化学反应速度相对较快,这有助于工业上实现高生产效率,因此工业生产当中常用乙醛氧化生成醋酸。乙醛氧化生成醋酸的化学方程式为 ch3cho + 1/2 o2 →ch3cooh,这个反应表明,乙醛在一个氧化剂的存在下,经过氧化反应转化为醋酸。这一过程需要在一定的温度和压力条件下,并在催化剂的作用下进行,除了催化剂,反应的进行还需要适宜的温度和氧气的供给,过高或过低的温度都可能影响反应的进行和产物的质量。热利用工艺是一种将工业或民用过程中产生的余热进行回收和应用的技术,以提高能效和减少能源浪费。采用热利用工艺对于企业在生产当中提高能源效率、降低环境污染和成本控制等方面具有显著优势。

2、中国专利文献cn1264800c公开了一种空气氧化石化副产乙醛制醋酸的方法,其特征在于:a.将压缩空气、石化企业副产的乙醛、醋酸锰液进入氧化塔内进行反应,反应后得到浓度为89~90%的粗酸,粗酸转入到粗酸罐内;b.粗酸罐内的粗酸转入提浓塔内提浓后浓度达到98%;c.经提浓塔提浓后的醋酸转入蒸发塔蒸发后得到浓度为98.5%的醋酸。 该发明可直接采用易得的压缩空气和石化副产乙醛反应,对原料的要求不苛刻,具有生产工艺简单,工艺流程短,投资少,生产成本低的优点。

3、在对此方法的研究和实践过程中,本发明的发明人发现乙醛氧化生产醋酸的过程中,氧化反应会放出大量的热,为了保持氧化塔的温度在恒定的范围,上述及相关生产工艺流程氧化反应过程产生的热量都是通过冷却循环水带走的,后续的精馏分离工序使用蒸汽作为加热源。这种工艺流程没有能够有效的利用反应产生的热量,而额外增加了外部的热源进入系统,不利于节能;

4、根据资料所示乙醛氧化过程每生成1mol的醋酸,放出292kj的热量,则每小时产1.2吨醋酸放热量为5840000kj,假设产生一吨蒸汽需要消耗热量为2800000kj,则氧化放热完全转化为蒸汽2.08吨,目前生产线产醋酸1.2吨/小时实际使用蒸汽量为1.25吨,1.25/2.08=0.6,由此可以知道氧化热超过60%的热量转化为蒸汽即可满足生产要求。基于以上原理作为技术支持,发明了一种乙醛氧化生产醋酸的反应热利用工艺和系统。

技术实现思路

1、本发明提供一种乙醛氧化生产醋酸的反应热利用工艺和系统,通过分反应段进行换热反应,能够提高能源效率,减少能源耗损,降低生产成本,实现低碳生产、绿色生产。

2、本发明的技术方案如下:

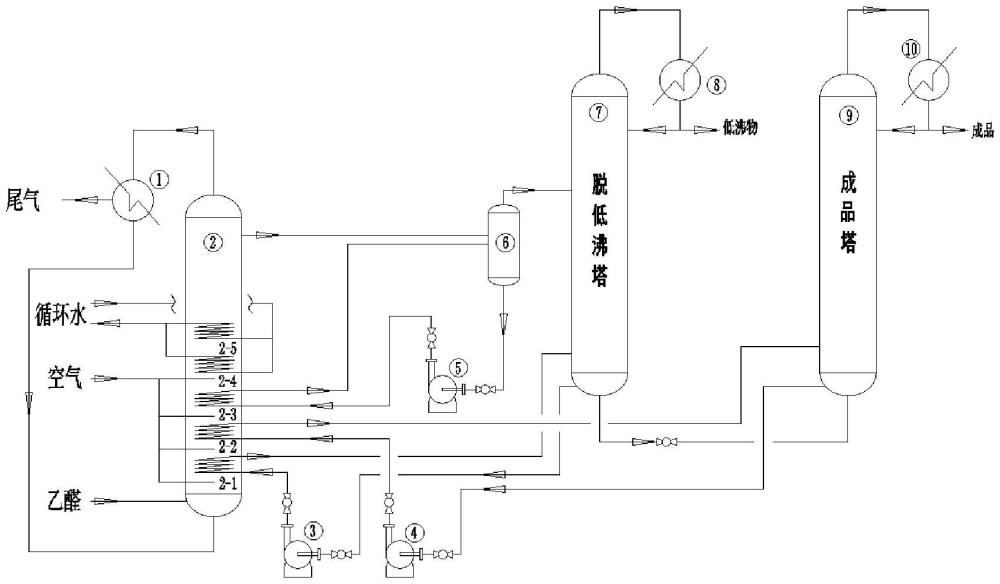

3、一种乙醛氧化生产醋酸的反应热利用工艺,包括氧化塔、换热循环泵、脱低沸塔、成品塔,向氧化塔内供应含氧气体,与塔内的乙醛进行氧化反应,氧化塔内下面的反应段是为反应放热段,上面的反应段为循环水冷却段,将脱低沸塔或和成品塔内需要加热的物质通过换热循环泵送入氧化塔反应段内换热器中换热,或者将氧化塔内反应液抽至外部换热器进行换热。

4、所述的一种乙醛氧化生产醋酸的反应热利用工艺,所述的氧化塔内反应段分为4-7段,其中下面为反应放热段,上面为循环水冷却段。

5、所述的一种乙醛氧化生产醋酸的反应热利用工艺,包括有粗品蒸发气液分离器,氧化塔内的反应产物送入蒸发气液分离器,蒸发气液分离器顶部气体送入脱低沸塔,蒸发气液分离器的冷凝液体通过换热循环泵送入氧化塔反应段内换热器中换热。

6、所述的一种乙醛氧化生产醋酸的反应热利用工艺,所述的氧化塔内反应段分为5段,其中下面1-3段为反应放热段,上面为4-5段为循环水冷却段;各段均安装有换热器;包括有粗品蒸发气液分离器,氧化塔内的反应产物送入蒸发气液分离器,蒸发气液分离器顶部气体送入脱低沸塔,蒸发气液分离器的冷凝液体通过换热循环泵送入氧化塔第三反应段换热器中换热;脱低沸塔、成品塔内需要加热的物质通过氧化塔换热循环泵分别送入氧化塔第一、第二反应段内换热器中换热。

7、所述的一种乙醛氧化生产醋酸的反应热利用工艺,分别向各反段供应含氧气体,氧化塔的压力一般控制在0.18-0.25mpag。

8、所述的一种乙醛氧化生产醋酸的反应热利用工艺,所述下面反应段控制温度90-110℃,上面反应段冷却段控制温度40-65℃。

9、所述的一种乙醛氧化生产醋酸的反应热利用工艺,所述脱低沸塔采用负压操作,所述成品塔采用负压操作,所述循环泵使用变频或者按照自控阀控制循环的流量大小。

10、所述的一种乙醛氧化生产醋酸的反应热利用工艺,所述含氧气体采用空气、富氧气体、纯氧进行反应。

11、一种乙醛氧化生产醋酸的反应热利用系统,包括氧化塔、换热循环泵、脱低沸塔、成品塔,包括有粗品蒸发气液分离器,氧化塔顶通过管道接入蒸发气液分离器,蒸发气液分离器顶通过管道接入脱低沸塔;脱低沸塔与成品塔通过管道连接,所述的成品塔、脱低沸塔、蒸发气液分离器分别通过管道接入氧化塔内下面反应段内的反应段换热器,氧化塔内上面反应段内的反应段换热器外接循环水,所述的管道中均安装有循环泵。

12、所述的一种乙醛氧化生产醋酸的反应热利用系统,所述的成品塔、脱低沸塔、蒸发气液分离器分别通过管道连接放热反应段内的第一、第二、第三反应段换热器;成品塔、脱低沸塔、氧化塔顶部分别串接安装有冷凝器。

13、本发明通过循环泵控制乙醛和空气的氧气反应过程中产生的热量,并将热量转移到用热设备脱低沸塔和成品塔内。这些热量通过循环泵被转移到需要用热的设备如脱低沸塔和成品塔内,从而实现了能量的再利用,减少了额外的能源需求。该工艺通过优化热能流动路径,确保了能量在系统内的有效循环,提高了整体的能效。这种方法不仅降低了生产成本,还提升了系统的可持续性。

14、本发明乙醛氧化反应塔分为4-7段,其中下面1-4段为反应放热段,上面5-7段为循环水冷却段,这种分段设计使得温度控制更为精确,能够更好地管理反应进程,避免过度加热或冷却,从而保证产品质量和反应效率,通过乙醛氧化塔反应段安装的换热盘管将氧化塔反应液抽至外部换热器,并将热量转移给脱低沸塔、成品塔进行加热,实现了对反应热的高效利用。

15、本发明氧化塔的压力一般控制在0.18-0.25mpag,下面反应段控制温度90-110℃,上面冷却段控制温度40-65℃,这种精确的控制范围有利于保持反应条件的稳定,从而确保反应的顺利进行和产品的高质量,其他多余的热量由冷却循环水带走,有效防止了过热情况的发生,保护了设备的长期稳定运行。

16、本发明氧化塔外部安装有强制循环泵,这不仅可以按需将需要加热的物质转移进入氧化塔换热,还可以将塔内反应液抽至外部换热器进行换热,这种灵活的热管理系统使得热量得以最优化地重新分配使用,进一步提升了能效,通过这种方式,系统能够快速响应温度变化的需求,确保了连续生产过程中各环节的协调和效率。

17、本发明脱低沸塔和成品塔均采用负压操作,这不仅有利于降低内部的操作温度,还能减少能耗和潜在的安全风险,负压条件下,系统对外界环境的热损失较小,有助于维持稳定的反应条件。

18、本发明氧化塔能够采用空气、富氧气体、纯氧进行反应,提供了不同的反应条件选择,这种灵活性允许根据实际生产需求和经济效益,选择最合适的反应气体,以达到最佳的生产效率和成本控制。

19、由于本发明通过有效地回收和再利用反应过程中产生的热量,该工艺显著提高了整体能源使用效率,这不仅减少了对外部能源的依赖,也优化了生产流程中的能源消耗,减少能源消耗直接导致了生产成本的下降,减轻了企业对昂贵能源的依赖,从而在竞争激烈的市场中为企业提供了价格优势。

- 还没有人留言评论。精彩留言会获得点赞!