一种耐盐酵母冻干保护剂及真空冷冻干燥方法和应用与流程

本发明涉及微生物,具体涉及一种耐盐酵母冻干保护剂及真空冷冻干燥方法和应用。

背景技术:

1、真空冷冻干燥的基本原理就是气态、液态、固态三相在一定条件下,固态直接升华为气态,从而达到物料脱水、保持一定形态和活性的目的。真空冷冻干燥被认为是最为温和的脱水技术,具有稳定性好、便于运输和不易污染的优点,常用来制备微生物固态制剂。但是,其缺点在于:1)易使菌体细胞膜破裂、细胞内部分蛋白质变性,细胞脱水,这些不利因素会引起菌种活力下降,甚至是菌体死亡,需经过复水活化方能使用;2)真空冷冻干燥一般分为预冻、升华干燥、解析干燥几步,过程中细胞内外结晶造成的机械损伤以及细胞间隙液体浓缩,电解质浓度增加带来的溶质损伤,都使得菌粉本身对外界的抗性较差,生物活性逐渐丧失,从而造成产品货架期较短,影响产品的生产、使用。因此,冻干过程中一般会添加冻干保护剂进行保护。

2、经研究,保护剂在冻干过程的作用机理基本明确,如蛋白类可以在细胞外形成一层致密的蛋白保护层,阻止细胞与外界的接触,降低氧、营养物质等与菌体的接触几率,进而减少菌体内的代谢,稳定菌种活性;多糖类的氢键可以与微生物细胞膜上的糖蛋白等结合,也可以在微生物细胞膜周围形成玻璃化的保护壳,保护益生菌的空间结构稳定。如中国发明专利文献cn113621519a公开了一种酵母冻干保护剂,优化后的保护剂组份为β-葡聚糖6-7%,γ-聚谷氨酸0.1-0.2%,甘露醇1-1.3%时,菌泥与保护剂按质量=1:2混合冻干;中国发明专利文献cn114774295a公开了一种具有防治扩展青霉及展青霉素的马克斯克鲁维酵母菌粉生物制剂,用于去除食品的展青霉素。然而,在实际应用中,添加保护剂后活菌率依然高低不等,适用性不强,未能解决菌种应用需要复水、工序繁琐的弊端,复合保护剂配方适配度仍有较大的提升空间。此外,菌种的保质期关系到菌种生产的频率、资源配套,从而影响了生产成本,现有技术中少有针对菌粉保质期而开发的保护剂配方及冻干方法。

3、因此,研发在冻干中采取的保护措施,并明确如何调节工艺参数到合理状态,以及怎样添加冻干保护剂是必要且亟待解决的技术问题。

技术实现思路

1、本发明的目的在于克服现有技术的不足之处而提供一种耐盐酵母冻干保护剂及真空冷冻干燥方法和应用。

2、为实现上述目的,本发明采取的技术方案如下:

3、第一方面,本发明提供了一种耐盐酵母冻干保护剂,按质量份数计,所述保护剂包括:海藻糖5.2~6.5份,脱脂乳粉12.3~13.8份,甘露醇1.1~2.0份,酵母浸膏1.0~2.0份,抗坏血酸钠0.2~0.5份,酱油发酵原油5.5~8.5份。

4、本发明的耐盐酵母冻干保护剂中,包括糖类、发酵原油中氨基酸等小分子物质、脱脂乳粉、酵母浸膏里的蛋白质等大分子物质,能有效减少耐盐酵母冻干过程结晶造成的机械损伤以及电解质浓度增加带来的溶质损伤,提高耐盐酵母冻干活菌率。而且酱油发酵原油中盐分的存在使得菌粉应用时能维持一定的细胞膜渗透压,提高菌种的抗逆性,达到直投应用效果,减少复水工序,提质增效。

5、作为本发明所述的耐盐酵母冻干保护剂的优选实施方式,所述酱油发酵原油的制备方法为:

6、(1)取黄豆浸泡,蒸煮消化,加入小麦粉混匀,得原料;接入米曲霉菌种,制曲;

7、(2)取所述制曲得到的曲料,加入盐水混匀,发酵;

8、(3)取所述发酵得到的酱醪过滤,得酱油发酵原油。

9、作为本发明所述的耐盐酵母冻干保护剂进一步的优选实施方式,在所述步骤(1)中,所述浸泡加入的水的量为所述黄豆质量的1.2~2倍;所述小麦粉与所述蒸煮消化后的黄豆的质量比为1:3~4;所述米曲霉的接种量占所述原料的质量百分比为0.01%~0.05%;所述制曲的条件为:温度30℃~35℃、湿度85%rh~90%rh、时间20h~50h。

10、作为本发明所述的耐盐酵母冻干保护剂进一步的优选实施方式,在所述步骤(2)中,所述盐水的浓度为18g/100ml~20g/100ml;所述盐水与所述曲料的质量比为2.4~3:1;所述发酵的温度为30℃~35℃,时间为60天~65天。

11、第二方面,本发明提供了一种耐盐酵母真空冷冻干燥方法,包括以下步骤:

12、(1)取酵母发酵液,离心收集菌泥;

13、(2)盐水洗涤所述菌泥,再次离心收集菌泥;

14、(3)取所述的耐盐酵母冻干保护剂与步骤(2)所得菌泥混合均匀,得乳化液;

15、(4)对所述乳化液进行真空冻干燥。

16、本发明的耐盐酵母真空冷冻干燥方法有助于保持菌粉活性,还增加了菌粉保质期稳定性,实现直投使用,同时延长菌粉货架期、降低生产成本,为菌粉的大规模生产、应用增加可行性。

17、作为本发明所述的耐盐酵母真空冷冻干燥方法的优选实施方式,在步骤(1)中,所述离心采用管式离心机,转鼓转速为12000rpm~16000rpm/min,进料泵转速为100rpm/min~200rpm/min。

18、作为本发明所述的耐盐酵母真空冷冻干燥方法的优选实施方式,在步骤(2)中,所述盐水的浓度为3%~10%(盐水浓度可根据酵母的耐盐性来选择),所述盐水的添加量为步骤(1)所述酵母发酵液体积的45%~50%;所述再次离心采用管式离心机,转鼓转速为12000rpm~16000rpm/min,进料泵转速为100rpm/min~200rpm/min。

19、作为本发明所述的耐盐酵母真空冷冻干燥方法的优选实施方式,在步骤(3)中,所述耐盐酵母冻干保护剂预先灭菌处理,然后置于0℃~4℃下预冷3h~5h;所述耐盐酵母冻干保护剂与所述步骤(2)所得菌泥的质量比为2~3:1。

20、作为本发明所述的耐盐酵母真空冷冻干燥方法的优选实施方式,在步骤(4)中,将所述乳化液先分装至冻干盘中,再进行真空冷冻干燥;所述乳化液的装盘深度为0.5cm~0.7cm;所述真空冷冻干燥的程序包括:

21、i.预冻:预冻温度为-40℃~-50℃,预冻时长为2h~4h;

22、ii.升华干燥:程序包括-40℃~-30℃维持30h~35h,-15℃~-5℃维持5h~8h;所述升华干燥的真空度为12pa~20pa;

23、iii.解析干燥:程序包括10℃~15℃维持5h~7h,20℃~25℃维持4h~5h;所述解析干燥的真空度为20pa~40pa;

24、所述真空冷冻干燥的总时长为55h~59h。

25、本发明中的真空冷冻干燥程序可使物料迅速冷冻,减少溶质效应和机械损伤;升华干燥采用分段干燥,使得冻干温度低于保护剂组分的玻璃态转化温度,减少塌陷现象,从而提高活菌率。

26、第三方面,本发明将所述的耐盐酵母冻干保护剂、所述的耐盐酵母真空冷冻干燥方法在制备耐盐酵母菌粉中应用。

27、与现有技术相比,本发明的有益效果为:

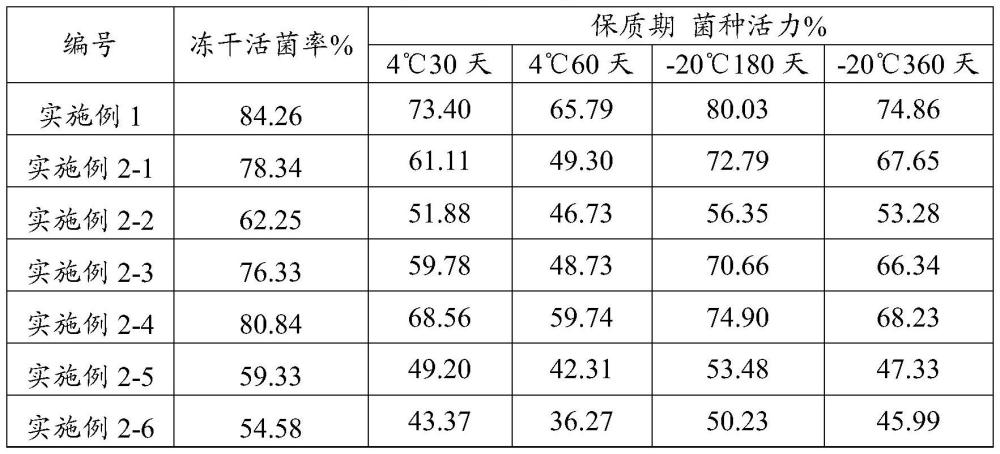

28、1、本发明的耐盐酵母冻干保护剂和真空冷冻干燥方法,使冻干的酵母菌粉活菌率明显提高,最高可达84.26%,并具有更强的耐温和耐乙醇性。

29、2、以菌粉的活酵母数评价真空冷冻干燥过程的活菌率,以贮存过程的活酵母数占比评价菌粉保质期菌体活力,以扩培后的活酵母数与液态菌种比较,评价菌种的复水、直投使用效果。本发明制备的酵母菌粉真空冷冻干燥过程的活菌率高达84.26%;货架期考察菌粉保质期菌种活力高,4℃下保存2个月,菌体活力≥60%,在-20℃下保存12个月,菌体活力仍在70%以上,确保了菌粉质量稳定性;将菌粉按等活力耐盐酵母数接种应用,直投应用仅需延长发酵2h~3h,活菌数即可与复水应用相当,大大降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!