工业机械用耐磨、耐切割橡胶履带及制备方法与流程

:本发明涉及一种橡胶履带及制备方法领域,尤其涉及一种工业机械用耐磨、耐切割橡胶履带及制备方法。

背景技术

0、

背景技术:

1、传统橡胶履带在耐磨、耐切割性能方面存在明显不足,其履带花纹易破损、磨面凹凸不平、崩花掉块现象严重,当胶料被硬物割伤后,水气容易进入胶料与芯金等骨架材料结合处,导致骨架材料生锈,进而影响与胶料的粘合强度,从而导致橡胶履带的早期失效,缩短了橡胶履带的使用寿命。为了改善橡胶履带的各项性能,研究者们对制备橡胶履带的各组合物成分进行了持续不断的改进和优化,以期进一步提升橡胶履带的使用性能,拓宽其应用范围。

2、如中国专利申请公布号为cn 114539637 a,公开的《一种工程机械用耐切割橡胶履带及其制备方法》,本发明涉及高分子材料领域,具体为一种工程机械用耐切割橡胶履带及其制备方法,包括胶料、芯金、帘线,其特征在于,所述胶料包括以下组成成分:天然橡胶、顺丁橡胶、溶聚丁苯橡胶、古马隆树脂、苯乙烯树脂、炭黑、白炭黑、核壳结构填料、抗撕裂剂、硬脂酸、山梨酸铈、硫磺、促进剂,本发明所制备的胶料具有良好的力学性能,且耐磨性能,耐切割性能良好,用于制作橡胶履带,可以满足使用需求。

3、还有如为改善橡胶履带的中国专利公告号为申请公布cn 116178804 a,公开的《一种内侧具有高耐磨性的橡胶履带及其制备方法》,本发明公开了一种内侧具有高耐磨性的橡胶履带及其制备方法,涉及橡胶履带技术领域。内侧具有高耐磨性的橡胶履带包括花纹侧橡胶层和轮侧橡胶层,以及设于花纹侧橡胶层和轮侧橡胶层之间的骨架层;轮侧橡胶层包括生胶组分100份、补强填充组分25-35份、助剂组分5-15份、硫化剂0.5-1.5份以及促进剂1-2份:生胶组分包括nr、sbr、nbr;补强填充组分包括中超耐磨炭黑、高耐磨炭黑和白炭黑。本发明通过nr/nbr/sbr三胶以及炭黑、白炭黑的配合使用,整体上较现有的体系来说,增大体系的拉断伸长率和拉伸强度,同时提高了产品耐磨、耐刺性能,解决了现有履带内侧不耐磨的问题。

4、又如中国专利公告号为cn 112876747 b,公开的《一种耐高温抗紫外橡胶、橡胶履带及其制备方法》,本发明属于橡胶领域,特别涉及一种耐高温抗紫外橡胶、橡胶履带及其制备方法。具体地,本发明涉及一种用于制备橡胶的组合物、由所述组合物炼制获得的橡胶,以及包含所述橡胶的橡胶履带。本发明还涉及制备所述橡胶或橡胶履带的方法。

5、中国专利公告号cn 113512237 a,《一种高强耐撕裂橡胶履带》,本发明公开了一种橡胶制备的技术领域的高强耐撕裂橡胶履带,其包括以下重量份原料:生胶100份、硬脂酸1-3份、硫化促进剂0.5-3份、均化抗撕裂剂2-8份、氧化镁1-5份、芳烃油4-15份、防老剂0.5-3份、炭黑10-60份、白炭黑5-25份、碳纳米管2-15份、硅烷偶联剂1-8份、防焦剂pvi0.5-3份、阻燃剂1-5份和光稳定剂1-5份,满足橡胶履带高强耐撕裂的需求。根据各组份的种类和比例,调整橡胶制备方法原料准备,塑炼,混炼和打包下片以提高橡胶的抗撕裂性能。等等,不一而言。

6、根据上述各发明专利申请所公开的技术方案可以看出,针对多样化的性能需求已经成功研制出多种具有不同性能特征的橡胶履带产品。但是对不同改善要求的橡胶履带产品特性,其配方设计难点在于:高性能工业机械橡胶履带在适应苛刻路况时需要优异的耐磨、耐切割性能,且物理机械性能及其他力学性能不能降低。

7、因此,针对现有传统橡胶履带耐磨、耐切割性能不佳、花纹易破损、崩花掉块严重、硬物割伤导致早期失效以及使用寿命短等问题,提出一种具有高性能的工业机械用耐磨、耐切割橡胶履带及其制备方法。

8、橡胶履带胶料的耐磨性能主要依赖于高分子材料抵抗周期应力及摩擦力的能力;耐切割性能主要取决于高分子材料的抗冲击破坏性,涉及裂纹的引发与扩展两个阶段。任何能够影响高分子材料引发能和扩展能的因素,均会对胶料的耐切割性能产生显著影响。因此通过设计优化橡胶履带胶料配方各组分的组成配比,并优化制备工艺条件,制备的高性能工业机械橡胶履带在适应苛刻路况时展现出优异的耐磨、耐切割性能,同时保持了良好的物理机械性能及其他力学性能。此外,该制备工艺简单,综合使用成本低,为工业机械领域提供了一种可靠且经济的解决方案,综合使用成本低。

技术实现思路

0、

技术实现要素:

1、本发明是提供一种工业机械用耐磨、耐切割橡胶履带,包括制备耐磨、耐切割橡胶组合物,针对现有传统橡胶履带耐磨、耐切割性能不佳,花纹易破损、磨面凹凸不平整、崩花掉块严重、硬物割伤导致早期失效以及使用寿命短等问题。通过调整橡胶履带胶料配方各组分的组成配比,并优化制备工艺条件,从而实现了高性能工业机械橡胶履带在适应苛刻路况时所需要的优异的耐磨、耐切割性能,同时保持物理机械性能及其他力学性能均不降低,且制备工艺简单,综合使用成本低。

2、本发明公开的一种工业机械用耐磨、耐切割橡胶履带,包括制备耐磨、耐切割橡胶组合物、芯金、帘线,其,所述耐磨、耐切割橡胶组合物包括如下质量组成成分:天然橡胶20-90份、耐切割预混胶10-90、炭黑50-70份、白炭黑5-15份、硫磺1-3.5份、促进剂1-2.5份、抗撕裂树脂1.5-5.5份、耐磨增强填料6-20份、活性剂0.16-0.4份。

3、所述工业机械用耐磨、耐切割橡胶履带,其所述耐磨、耐切割橡胶组合物包括如下质量组分组成:天然橡胶60-90份、耐切割预混胶60-90份、炭黑60-75份、白炭黑6-10份、硫磺1.5-2.5份、促进剂1.5-2份、抗撕裂树脂2-4份、耐磨增强填料12-16份、活性剂0.16-0.35份。

4、优选的,是所述硫磺为不溶性硫磺,促进剂为次磺酰胺+胍类促进剂。

5、优选的,是所述耐切割预混胶为丁苯橡胶和丁腈橡胶按质量份比为50-80:1-5的混合后与混合溶剂混合制备而成。

6、进一步的,是所述耐磨增强填料为橡胶耐磨剂和层状氢氧化镁按质量比为3-5:1的混合制备而成。

7、所述工业机械用耐磨、耐切割橡胶履带,其所述活性剂为硬脂酸镧和醋酸锌的混合。

8、所述工业机械用耐磨、耐切割橡胶履带,其所述橡胶耐磨剂为70-80%聚四氟乙烯微粉和30-20%丁腈橡胶预分散载体的混合,控制橡胶耐磨剂的密度(20℃)为1.55-1.75g/cm3。

9、本发明的另一目的公开的所述工业机械用耐磨、耐切割橡胶履带的制备方法,其是,包括如下方法步骤:

10、1)预混处理,制耐切割塑炼胶料,将质量配比组分的丁苯橡胶和丁腈橡胶与混合溶剂一同置于密炼机装置中进行密炼处理,然后再转至开炼机装置中进一步开炼辊压处理,为耐切割预混胶;

11、2)一段混炼,

12、将步骤1)耐切割预混胶和质量配比组分的天然橡胶、炭黑、白炭黑、抗撕裂树脂、耐磨增强填料置于密炼机装置中;开动密炼机装置进行密炼处理,然后再转至开炼机装置中进一步开炼辊压处理,制为一段混炼胶料;

13、3)二段混炼,

14、将步骤2)一段混炼胶料和质量配比组分的活性剂混合后置于密炼机装置中;开动密炼机装置进行密炼处理,然后再转至开炼机装置中进一步开炼辊压处理,制为二段混炼胶料;

15、4)翻炼,将步骤3)二段混炼胶料和质量配比的硫磺和促进剂,混合后置于密炼机装置中;开动密炼机装置进行密炼处理,然后再转至开炼机装置中进一步开炼辊压处理,制为耐磨、耐切割橡胶组合物;

16、5)平板硫化,

17、将步骤4)制备的耐磨、耐切割橡胶组合物、芯金、帘线置于平板板硫化机装置中,在5-20mpa、140-160℃温度条件下,硫化处理40-80分钟,即制备得耐磨、耐切割橡胶履带。

18、所述的方法,其,步骤1)中,密炼处理是:将步骤1)预混处理时的各组分配比料,于密炼机装置中加料压砣,控制加料压砣保持时间180-195s;然后提压砣处理,提压砣保持时间230-260s,再升温至140-150℃条件下排胶,再转至开炼机装置中,进行开炼辊压处理,调整开炼机装置辊距至7~8mm,经包辊滚压均匀,左右割刀、切落、捣合4~6次,然后打卷;再将辊距调至1mm以内,薄通打三角包,停放4-48h;即为耐切割预混胶;所述混合溶剂为醋酸乙酯和甲醇及丙酮按等质量比例混合。

19、所述的方法,其,步骤2)一段混炼,密炼处理,将一段混炼时各组分组成,于密炼机装置中,经加料压砣,控制加料压砣保持时间200-215s,经提压砣、清扫,控制提压砣保持时间115-125s;再提压砣,再提压砣保持110-130s,然后升温至165-175℃,排胶;转到开炼机装置中,进行开炼辊压处理,是调整开炼机装置的辊距至8~10mm,通过包辊滚压均匀,左右割刀、切落、捣合5-7次,然后出片,停放4-48h,即为一段混炼胶料。

20、所述的方法,其,步骤3)二段混炼,密炼处理是:将二段混炼处理时的各组分组成料,置于密炼机装置中,加料压砣保持时间170-190s,经提压砣、控制提压砣保持时间40-60s、提压砣,然后升温至145-155℃、排胶;转到开炼机装置,调整开炼机装置辊距至8~10mm,通过包辊滚压均匀,左右割刀、切落、捣合2-4次,然后出片,停放4-48h,得二段混炼胶料。

21、进一步的,所述的方法,其,步骤4)翻炼,密炼处理是:将步骤4)翻炼处理时和各组分组成料,置于密炼机装置中,加料压砣保持时间80-95s、再提压砣保持时间5-8s、然后压砣保持时间50-65s、再提压砣、然后升温至95-110℃,排胶,转到开炼机装置中,调整开炼机装置辊距至5~7mm,通过包辊滚压均匀,左右割刀、切落、捣合2-3次,然后出片,停放4-48h,即为耐磨、耐切割橡胶组合物。

22、优选的所述的方法,其,所述密炼机装置型号为x(s)n-110/30型密炼机,控制转子转速为30-45r·min-1,压力为0.4-0.8mpa,控制密炼室初始温度为55-65℃;所述开炼机装置型号为x(s)k-550型开放式炼胶机,控制开放式炼胶机前后辊筒速比为1:1.19;控制前辊线速度为27-30m/min,前辊温度55~65℃,后辊温度50~60℃。

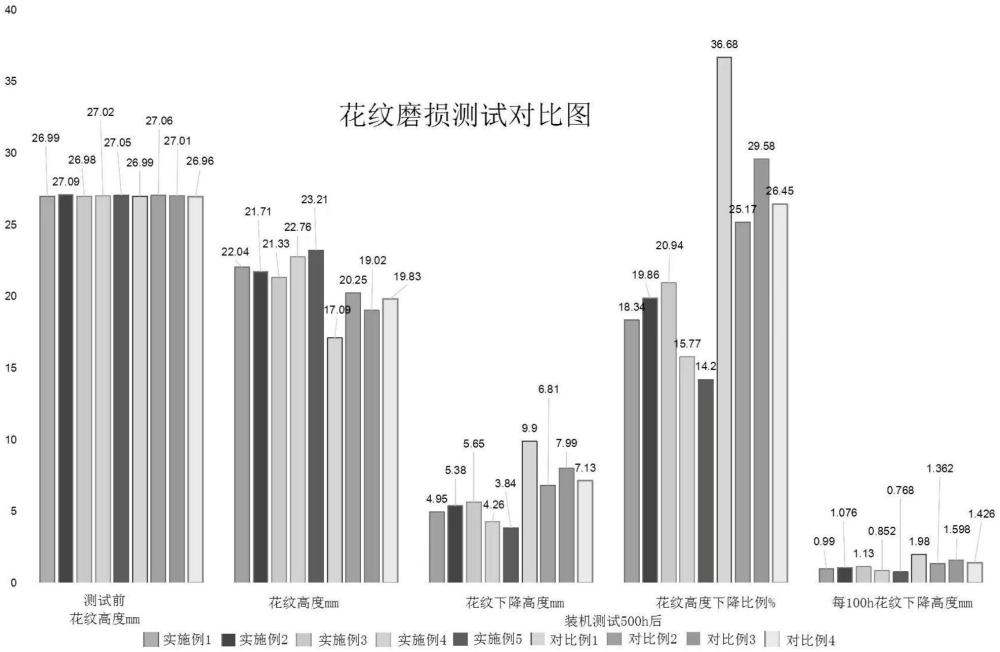

23、本发明公开的一种工业机械用耐磨、耐切割橡胶履带及制备方法,其具有如下的有益效果:制备的耐磨、耐切割橡胶组合物,其切割量减少约30%,阿克隆磨耗量降低20%,而其他性能略有提升或相差不大。制备的橡胶履带应用于工业机械上,在实际使用时橡胶履带耐磨、耐切割性能明显提升,经过市场路试,橡胶履带磨面光滑,提高使用寿命15%以上。这主要是由于本发明使用的各组分进行优化,如:生胶体系设计:减少天然橡胶用量,增加丁苯橡胶用量并应用少量丁腈橡胶。因丁苯橡胶链段内摩擦大,内聚强度高,能够抑制裂纹的形成,其苯乙烯基团既能提高主链的强度,又能够稳定热氧、力化学反应造成的自由基连锁反应;加入少量丁腈橡胶后,强极性的氰基可赋予耐切割预混胶较好的极性,强化分子链之间相互作用力,从而减少材料力化学破坏速度。填充体系优化:使用用白炭黑提高抗切割性能,与炭黑相比,白炭黑表面能高,变形过程中能够消耗更多变形能,抑制裂口增长。

24、胶料韧性的提高有利于耐磨、耐切割性能的提升。硫化胶的多硫键含量增加,胶料密度可能会有一定程度的降低,多硫键含量的增加能够更好地分散冲击能量,抑制裂口的形成和增长,另外,橡胶耐磨剂与氢氧化镁的加入使得基体相间分散颗粒与橡胶分子链之间形成物理交联点,增强分子间的约束力,提高材料的抗冲击能力和韧性,从而提高材料的耐磨性。

25、本发明填充体系优化:使用用白炭黑提高抗切割性能,与炭黑相比,白炭黑表面能高,变形过程中能够消耗更多变形能,抑制裂口增长。同时本发明添加微量的活性剂为硬脂酸镧及醋酸锌,醋酸锌中的锌离子与硬脂酸镧中的镧离子通过配位键相互结合,形成协同作用导致材料内部晶格结构发生调整,使得胶料在微观尺度上呈现出更加均匀和致密的分布,增强了各组分的分散性,并提高了其各组分在天然橡胶中的交联密度与硫化交联程度,从而极大的提高了制备工业机械用橡胶履带的耐磨性,使制备的橡胶履带不易被硬物割伤,保护骨架材料与胶料的粘合强度不被水汽侵入导致橡胶履带早期失效。具体数据见下述实施方式进一步的说明。本发明各性能参数的测定方法可参照本领域内通常使用的方法,如例如gb/t 528-2009、gb/t 3512-2014、gb/t 20028-2005、gb/t 16585-1996规定的方法等。

- 还没有人留言评论。精彩留言会获得点赞!