一种低色度环氧树脂及其生产工艺的制作方法

本发明涉及环氧树脂合成,具体为一种低色度环氧树脂及其生产工艺。

背景技术:

1、环氧树脂主要应用在涂料、胶粘剂和工程塑料等领域中,应用范围广。环氧树脂依据来源不同能够合成不同的环氧树脂,合成的工艺步骤大体上是将原料与过量的环氧氯丙烷反应,在碱性条件下形成醚键和含有环氧基团的环氧树脂。依据合成原理不同,也有将不饱和基团在氧化剂的作用下氧化得到环氧树脂。生产的环氧树脂再经过溶解、萃取、洗涤干燥等步骤得到纯化的环氧树脂。

2、目前,石油基环氧树脂是最主要的商业化环氧树脂,其中bpa型环氧树脂市场占比最高,bpa型环氧树脂主要是以环氧氯丙烷和双酚a在碱性催化剂存在下反应得到,但是bpa具有内分泌活性,其作为一种内分泌干扰物影响着环境和人类的健康。而丁香酚和异厚朴酚作为生物基来源的原料不具备环境污染性,同时制备的环氧树脂拉伸性能和玻璃化转变温度更高,如j.liu,z.he,g.wu,etal,synthesis of a novel nonflammable eugenol-based phosphazene epoxy resin with unique burned intumescent char[j].chemicalengineering journal,2020,390:124620.等以丁香酚和六氯环三磷腈为原料,制备了具有六官能度的环氧树脂,以脂肪族二胺d230为固化剂,环氧树脂拉伸强度为64.2mpa,玻璃化转变温度为119℃,但是以该方法制备的环氧树脂环氧当量不高。

3、专利cn114410065b公开了“一种环氧树脂组合物及碳纤维预浸料、碳纤维复合材料”,通过将多种组分的原料如环氧树脂、聚酰亚胺树脂、增韧剂、纳米粒子、咪唑促进剂和固化剂等组合得到碳纤维复合材料,复合材料拉伸性能和抗冲击效果好。但是组分复杂,各组分之间融合性降低,使用咪唑促进剂反应速率快,固化效果不均一,环氧树脂单独使用时力学性能变差。

4、环氧树脂的色度直接影响着客户的视觉感受,一些低色度和透明度的环氧树脂的市场需求不断增加,但是市售的环氧树脂色度值普遍偏高。专利cn118184959a公开了一种“低色度环氧树脂及其生产工艺”,在该专利的生产工艺中,始终存在抗氧化剂,采用四步精制法生产的环氧树脂色度低、稳定性好,但是抗氧化剂通过直接混合的方式加入树脂,相容性差,得到的环氧树脂抗氧化效果不持久。

5、专利cn106008919b公开了“一种硅烷疏水改性含磷阻燃环氧树脂及其制备方法”,通过化学改性的方式将硅烷和阻燃的9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物接枝于环氧树脂上,提高了环氧树脂的疏水性和阻燃性。但是该发明的硅烷原料为黄色胶状物,制备的环氧树脂色度高。

6、专利cn103881465b公开了“用于自修复涂料微胶囊、制备及应用”,通过将微胶囊与水性氟碳涂料制备成自修复水性氟碳涂料,当涂层产生微裂纹时,裂纹附近的微胶囊囊芯流出可以自动修复涂层。但是该专利的方法修复效果存在“修复误差”,当涂层受到压力涂层并未产生裂纹,但在压力作用下微胶囊被破坏囊芯流出产生错误修复。

7、综上所述,尽管环氧树脂的生产工艺上已经取得了诸多成就,但是在制备出低色度、阻燃性好的环氧树脂以及提高应用范围等方面还存在诸多局限性。

8、为此,提出了一种低色度环氧树脂及其生产工艺。

技术实现思路

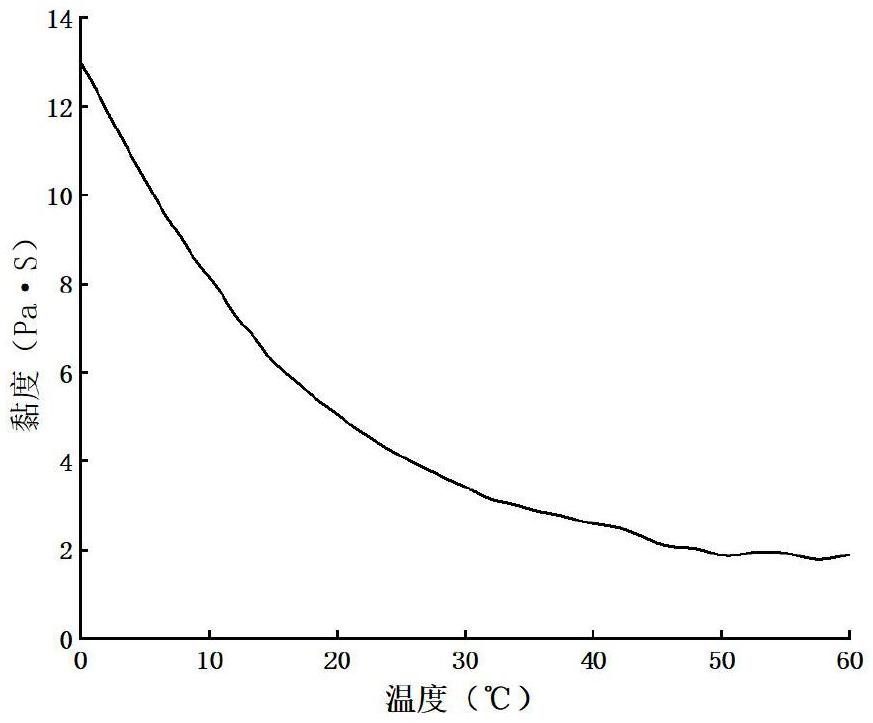

1、本发明的目的在于提供一种低色度环氧树脂及其生产工艺,通过改变丁香酚、异厚朴酚和间氯过氧苯甲酸多种原料的用量以及间氯过氧苯甲酸和溶剂的比例,环氧树脂中间体环氧当量为272-351g/mol,粘度为1.5-10.9pa·s。通过将硅烷和六氯环三磷腈引入树脂,低色度环氧树脂垂直燃烧等级为v0和v1。通过合成促进剂,调整固化剂的种类和用量,固化后的低色度环氧树脂断裂伸长率为7.8%-14.1%,拉伸强度为28.2-48.6mpa,冲击强度为14.7-26.3kj/m2。通过合成钛配位的卟啉类化合物,用于环氧树脂中,另外整个生产工艺都贯穿氮气,低色度环氧树脂加德纳色度为0.4-4.1。通过将双组分的微胶囊引入反应体系,低色度环氧树脂划痕修复测定结果显示其具有良好的自修复效果。

2、为实现上述目的,本发明提供如下技术方案:

3、一方面,本发明提供一种低色度环氧树脂的生产工艺,其特征在于:包括以下步骤:

4、将含有75-113份六氯环三磷腈的六氯环三磷腈溶液滴入含有0-296份丁香酚和0-479份异厚朴酚的混合液中,搅拌萃取后加入311-622份间氯过氧苯甲酸溶液,反应得到环氧树脂中间体;所述间氯过氧苯甲酸溶液中间氯过氧苯甲酸和二氯甲烷的份数比为1:25-45;

5、所述环氧树脂中间体的结构式包括如下结构:

6、

7、所述环氧树脂中间体与硅烷以份数比4-189:1-11形成环氧树脂;

8、将35份六氯环三磷腈和114-120份咪唑溶于四氢呋喃中得到促进剂前驱液;将三乙胺加入所述促进剂前驱液反应得到促进剂;

9、向反应液中加入甲基磺酸、所述三乙胺和0-1200份2-氯蒽醌得到抗氧化剂前驱体;将0-65份的柠檬酸钛加入所述抗氧化剂前驱体,加入混合有机溶液后升温至50-60℃,搅拌反应得到抗氧化剂;

10、将38-45份所述环氧树脂加入乳化液中得到芯材一;向所述芯材一中加入壁壳液得到微胶囊一;将固化剂和所述促进剂以份数比10-15:1-2加入90份所述乳化液中得到芯材二;向所述芯材二中加入所述壁壳液得到微胶囊二;所述微胶囊一与所述微胶囊二以份数比1-20:1-17形成微胶囊;

11、将所述环氧树脂和所述固化剂167-641份、15-22份所述抗氧化剂、所述促进剂16.7-64.1份以及0-72份所述微胶囊进行混合,室温固化36h,后40℃固化48h得到低色度环氧树脂;

12、所述生产工艺在氮气氛围中进行。

13、优选的,所述环氧树脂中间体的制备包括以下步骤:

14、将所述丁香酚和所述异厚朴酚在反应釜中溶于四氢呋喃中得到混合酚溶液;向所述混合酚溶液中加入100ml所述三乙胺和碳酸钾搅拌均匀得到混合液;将所述六氯环三磷腈溶解于所述四氢呋喃中得到所述六氯环三磷腈溶液;将所述混合液升温至60℃,并向所述反应釜中通入氮气,在搅拌状态下将所述六氯环三磷腈溶液滴入升温的所述混合液中,控制在3.5h内滴加完毕,滴加完毕后搅拌反应12h得到产物前体;将所述产物前体使用二氯甲烷和去离子水萃取并干燥,减压蒸馏去除所述四氢呋喃和所述二氯甲烷,最后真空干燥24h得到产物中间体;将所述产物中间体溶于所述二氯甲烷中得到产物中间体溶液;所述产物中间体溶液中所述产物中间体和所述二氯甲烷的份数比为1:25;向所述产物中间体溶液中加入所述间氯过氧苯甲酸溶液,室温搅拌反应50h得到环氧树脂前体;所述环氧树脂前体经过过滤、15%的硫代硫酸钠溶液洗涤、去离子水洗涤、无水硫酸镁初步除水,之后在50℃下真空干燥48h得到所述环氧树脂中间体。

15、在碳酸钾的作用下,丁香酚和异厚朴酚的羟基与六氯环三磷腈在氯元素位置发生反应,形成以六氯环三磷腈为中心、通过醚键连接的结构,之后加入三乙胺中止反应的进行。将该结构产物溶于二氯甲烷中,与水萃取分层后干燥,之后在间氯过氧苯甲酸的作用下将该结构中的烯键氧化成环氧基团,形成环氧树脂。

16、优选的,所述硅烷为geocp-poss、聚二甲基硅氧烷中的一种。

17、六氯环三磷腈中磷和氮元素在阻燃中发挥着磷和氮的协同阻燃作用,磷元素在凝聚相中形成稳定的含磷炭层,阻止燃烧反应过程的进行,另外燃烧过程中产生po2·自由基,这种自由基能够猝灭易燃自由基,终止燃烧的自由基链式反应;在燃烧的高温条件下氮元素生成难燃性的气体,稀释了氧气和可燃混合气体的浓度。

18、geocp-poss中的si-o元素具有耐火性,阻止了燃烧过程的进行,笼形结构使得硅氧元素均匀排布,geocp-poss暴露的羟基在后续固化过程中与低色度环氧树脂稳定连接,固化剂在促进剂作用下分解,其中形成的羧基官能团与geocp-poss稳定连接,提高了geocp-poss在体系中的分散稳定性和均一性。

19、优选的,所述抗氧化剂的制备包括以下步骤:

20、将所述二氯甲烷加入反应釜中,之后加入吡咯和4-甲酰基苯甲酸甲酯,搅拌溶解得到所述反应液;向所述反应液中加入所述甲基磺酸,搅拌反应后加入所述三乙胺,搅拌后加入所述2-氯蒽醌,继续搅拌反应1h,分离、洗脱、干燥得到所述抗氧化剂前驱体;将所述抗氧化剂前驱体与所述柠檬酸钛混合,并加入所述混合有机溶液,得到抗氧化剂中间体反应液;所述混合有机溶液中二氯甲烷和甲醇的体积比为2:5;所述抗氧化剂中间体反应液升温,搅拌反应2h,之后蒸发去除所述甲醇和所述二氯甲烷,过滤,使用饱和氯化钠洗涤,再用去离子水洗涤,再次加入所述二氯甲烷溶解,加入正己烷沉淀、干燥得到所述抗氧化剂。

21、所述抗氧化剂的结构式如下:

22、

23、以吡咯和4-甲酰基苯甲酸甲酯为原料,在酸性条件下合成四(对-甲氧基羰基苯基)n-错位卟啉,之后加入三乙胺终止反应的进行,四(对-甲氧基羰基苯基)n-错位卟啉具有高度的反应活性,为实现其之后在环氧树脂中的抗氧化效果,故加入2-氯蒽醌作为保护剂防止其被氧化,之后与柠檬酸钛形成含有钛的卟啉配合物。得到的抗氧化剂加入环氧树脂经过固化后,n-错位卟啉上的n-h键与固化剂分解后的酸性物质进行连接,一方面提高了抗氧化剂与环氧树脂体系的相容性,另一方面n-错位卟啉上的n-h键化学性质活泼,与固化剂连接后活性有所降低,抗氧化的持久性增加。

24、优选的,所述2-氯蒽醌为880-1200份。

25、优选的,所述柠檬酸钛为60-65份。

26、优选的,所述微胶囊的制备包括以下步骤:

27、将氯化铵、吐温80和间苯二酚混合均匀,加入去离子水,加热搅拌得到所述乳化液;将38-45份所述环氧树脂加入所述乳化液中搅拌2h得到所述芯材一;将尿素和甲醛加入所述去离子水中溶解,之后加入所述三乙胺使得ph为9得到所述壁壳液;将所述芯材一升温至60℃,在搅拌状态下向其中加入所述壁壳液,调节体系的ph为4,搅拌反应5h,清洗、抽滤、干燥得到所述微胶囊一;将所述固化剂和所述促进剂按照份数比10-15:1-2加入90份所述乳化液中得到芯材二;所述固化剂和苄基二甲胺促进剂的总用量为55份;将所述芯材二升温至60℃,在搅拌状态下向其中加入所述壁壳液,调节体系的ph为4,搅拌反应5h,清洗、抽滤、干燥得到所述微胶囊二;所述微胶囊一和所述微胶囊二混合得到所述微胶囊;所述微胶囊中所述微胶囊一与所述微胶囊二的份数比为1-20:1-17。

28、以尿素和甲醛为原料,形成微胶囊的壁壳材料,通过滴入的方式将芯材一和芯材二材料包裹形成微胶囊,型材一的主要成分,型材二的成分为固化剂和促进剂,均与主体树脂中环氧树脂的成分一致,提高了微胶囊在树脂主体中的一致性和相容性,但是微胶囊添加过量也不利于修复过程的进行,微胶囊的过量添加会引入大量与主体树脂不一致的壁壳材料。当低色度环氧树脂受到外界破坏时,微胶囊一和微胶囊二的包裹的材料泄露,泄露的两组分原料接触后进行固化,从而实现缓慢固化的效果。如将胶囊一和微胶囊二的两种芯材成分包裹于同一壁壳材料中,则会导致微胶囊在环氧树脂固化的过程中随之固化,无法实现受损伤后自修复的效果。

29、优选的,所述固化剂为甲基四氢邻苯二甲酸酐、甲基六氢邻苯二甲酸酐、十二烯基丁二酸酐、十二氢-9,10-菲二羧酸酐、4-环己烯-1,2-二羧酸二烷基酯和季戊四醇四(乙基己酸)酯中的一种。

30、环氧树脂与固化剂和促进剂混合后,在常温固化和加热状态下酸酐类固化剂与环氧树脂中的环氧基团打开形成羟基进行固化,在促进剂的作用下加速固化反应过程的进行,咪唑具有高的反应活性,其加入反应体系后催化速率快,会导致环氧树脂各部分固化速度不一致、固化不均一最终导致固化不完全的问题,最终影响低色度环氧树脂的力学性能。将咪唑1号位氮位进行封端,与六氯环三磷腈连接后,避免了1号位氮位活性氢催化活性过高的问题。酯类固化剂在促进剂和加热的条件下,促进剂促进酯类固化剂的断裂,形成的羧酸化合物与环氧树脂反应固化。

31、优选的,所述微胶囊的用量为26-72份。

32、另一方面,本发明提供一种低色度环氧树脂,其特征在于:所述低色度环氧树脂包括环氧树脂、固化剂、促进剂、抗氧化剂和微胶囊;所述低色度环氧树脂由如上任一项所述低色度环氧树脂的生产工艺制得;环氧树脂中间体环氧当量为272-351g/mol,所述环氧树脂中间体粘度为1.5-10.9pa·s;所述低色度环氧树脂垂直燃烧等级为v0和v1;所述低色度环氧树脂断裂伸长率为7.8%-14.1%,拉伸强度为28.2-48.6mpa,冲击强度为14.7-26.3kj/m2;所述低色度环氧树脂加德纳色度为0.4-4.1;所述低色度环氧树脂划痕修复测定结果为-、++和+++。

33、与现有技术相比,本发明的有益效果为:

34、1、通过以六氯环三磷腈、丁香酚和异厚朴酚为原料,改变丁香酚、异厚朴酚和间氯过氧苯甲酸的用量以及间氯过氧苯甲酸和溶剂的比例,从而使得产物中烯键相对含量变化,烯键在间氯过氧苯甲酸作用下氧化形成环氧基团。改变以上条件使得环氧树脂中间体具备适中的环氧当量和粘度,基本物理性能稳定。

35、2、通过将硅烷引入环氧树脂中间体中,硅烷中的geocp-poss在树脂后续固化过程中通过化学键与树脂稳定连接。六氯环三磷腈中的磷、氮元素能起到有效阻燃作用,将硅烷和六氯环三磷腈配合使用,得到的低色度环氧树脂具有良好的垂直燃烧等级。

36、3、通过在环氧树脂中加入不同类型的固化剂以及改变合成的促进剂的生产工艺,得到的低色度环氧树脂具有良好的力学性能。改变固化剂的种类和用量,改变合成促进剂中咪唑的用量以及控制促进剂的用量,固化剂与开环的环氧基团进行反应,促进剂促进固化过程的进行,固化的低色度环氧树脂拉伸性能好。

37、4、通过以吡咯、4-甲酰基苯甲酸甲酯和柠檬酸钛制备得到金属配位的卟啉类化合物,卟啉类化合物具有18π共轭电子的结构,具有高度的稳定性和芳香性,因此具有良好的抗氧化效果。用于环氧树脂中能制备得到低色度的环氧树脂。氮气贯穿于生产工艺的整个过程,极大程度上避免了环氧树脂中的各个组分被氧化,使得色度值降低。

38、5、通过添加微胶囊的方式,使得低色度环氧树脂具备自修复的良好效果。将环氧树脂、固化剂和促进剂分别制成不同的微胶囊,微胶囊的成分与环氧树脂主体成分相同,微胶囊与环氧树脂融合度更佳,另外实现低色度环氧树脂自修复的功能。与通过自身化学键断裂后重新再形成新的化学键相比,其修复效果更加稳定,通过化学键如不饱和碳碳双键、碳碳三键和二硫键进行修复的官能团修复效果差。

- 还没有人留言评论。精彩留言会获得点赞!