一种宽温范围内高强高韧环氧树脂组合物及其制备方法与流程

本发明属于环氧树脂材料,尤其涉及一种宽温范围内高强高韧环氧树脂组合物及其制备方法。

背景技术:

1、近年来,环氧树脂优良的热稳定性、电绝缘性和物理、力学性能,使其作为复合材料的浸润基体在航空航天、武器装备等众多国家前沿技术领域发挥了重要的作用。然而,传统环氧树脂交联密度大,导致材料质脆、易裂,在某些极端环境下易发生脆性断裂,限制了其应用和发展。随着世界各国航空前沿技术的竞争愈演愈烈,对航空复合材料的发展提出了更高的要求。因此,对环氧树脂进行增韧处理,使制品在宽温度范围内保持优秀的冲击强度,拓宽其应用范围,一直是航空复合材料领域的研究重点。

2、中国发明专利cn105907040a公开了一种适合低温使用的环氧树脂组合物及其制备方法,该专利以多官能度环氧树脂与聚醚改性环氧树脂为基体,热塑性树脂和和核壳粒子为增韧剂,制备了一种用于低温使用的环氧树脂,然而未提及其在高温环境下的应用,且热塑性树脂增韧和芳香族胺类固化剂会导致环氧树脂配方体系具有粘度大,工艺性差的缺点。

3、中国发明专利cn116218324a公开了常温固化宽温域用的环氧树脂组合物及其制备方法、应用,介绍了一种常温固化的宽温域环氧树脂体系,然而该体系主要关注环氧树脂的热膨胀系数及固化体积收缩率,并没有关注环氧树脂的强度及韧性问题。

技术实现思路

1、为了克服现有技术中的问题,本发明提供一种宽温范围内高强高韧环氧树脂组合物及其制备方法,解决航空复合材料领域尤其是直升机防弹装甲领域对基体树脂在-50℃-70℃下高韧性的要求,使环氧树脂在较高玻璃化转变温度(≥130℃)下,在-50℃-70℃温度范围内保持良好的冲击性能。

2、为解决上述技术问题,本发明提出的技术方案为:

3、本发明提供一种宽温范围内高强高韧环氧树脂组合物,包括a组分和b组分,其中a组分包括以下重量份的原料:脂环族环氧树脂30-80份,耐热柔性环氧树脂20-50份,超支化环氧树脂1-10份,增韧剂5-10份,稀释剂1-10份;

4、b组分包括以下重量份的原料:聚醚胺10-30份,异佛尔酮二胺20-30份;

5、所述耐热柔性环氧树脂由γ-氨丙基甲基二乙氧基硅烷和芳香醛反应后,所得中间产物再与双酚a型环氧树脂加热反应得到。

6、本发明中的耐热柔性环氧树脂通过γ-氨丙基甲基二乙氧基硅烷和芳香醛反应后,所得中间产物再与与双酚a型环氧树脂加热反应得到。该树脂在双酚a结构中引入了柔性链,增强了树脂体系的韧性。同时本发明还通过超支化环氧树脂和增韧剂的协同增韧体系,进一步使环氧树脂组合物在-50℃-70℃内保持高韧性。

7、作为一种可选的实施方式,在本发明提供的环氧树脂组合物中,所述耐热柔性环氧树脂的制备过程包括如下步骤:

8、s1、将γ-氨丙基甲基二乙氧基硅烷和芳香醛溶于溶剂中,然后加入无水硫酸钠搅拌均匀,得到混合液;

9、s2、在氮气保护下,将混合液室温反应,过滤旋干后得到中间产物,反应通式如下所示:

10、

11、s3、将中间产物与双酚a型环氧树脂在氮气条件下加热反应,抽真空除水后得到耐热柔性环氧树脂,结构式如下所示:

12、

13、本发明中首先将γ-氨丙基甲基二乙氧基硅烷和芳香醛反应,将硅氧烷(γ-氨丙基甲基二乙氧基硅烷)的末端官能团氨基用芳香醛进行封端,确保氨基被屏蔽后不会参与后续反应,然后利用硅氧烷的乙氧基与双酚a型环氧树脂进行反应,制备得到含有柔性支链的双酚a型环氧树脂。该制备方法的优点在于反应生成的小分子是乙醇,可以随加热直接挥发,故制备得到的产物纯度高,同时本发明中使用芳香醛进行反应,在分子支链末端有一个苯环,可以起到维持树脂强度的作用。

14、作为一种可选的实施方式,在本发明提供的环氧树脂组合物中,所述γ-氨丙基甲基二乙氧基硅烷和芳香醛的当量比为1:1-1:5。

15、本发明中进一步控制γ-氨丙基甲基二乙氧基硅烷和芳香醛的当量比,有利于制备的耐热柔性环氧树脂达到最优性能,若硅烷过量时芳香醛无法完全屏蔽氨基,将导致树脂体系自固化;芳香醛过量将影响组合物力学性能。

16、作为一种可选的实施方式,在本发明提供的环氧树脂组合物中,所述中间产物与双酚a型环氧树脂的当量比为1:1-1:10。

17、在本发明中,若中间产物过量可能会导致双酚a型环氧树脂的环氧基参与反应,因而使得树脂环氧当量发生较大变化;双酚a型环氧树脂过量则引入的硅烷结构占比太低。

18、作为一种可选的实施方式,在本发明提供的环氧树脂组合物中,所述芳香醛选自苯甲醛、2-乙基苯甲醛或香草醛中的一种。

19、本发明中使用苯甲醛、2-乙基苯甲醛或香草醛,利用醛基屏蔽硅烷偶联剂中的氨基,避免树脂体系自固化,使用2-乙基苯甲醛或香草醛可以进一步调控体系活性。

20、作为一种可选的实施方式,在本发明提供的环氧树脂组合物中,所述增韧剂为核壳粒子增韧剂。

21、作为一种可选的实施方式,在本发明提供的环氧树脂组合物中,所述稀释剂为1,4-丁二醇二缩水甘油醚。

22、作为一种可选的实施方式,在本发明提供的环氧树脂组合物中,所述脂环族树脂选自3,4-环氧基环己基甲酸-3’,4’-环氧基环己基甲酯、乙烯基环己烯二环氧化物、4,5-环氧四氢邻苯二甲酸二缩水甘油酯中的一种或几种。

23、基于相同的技术构思,本发明还提供上述宽温范围内高强高韧环氧树脂组合物的制备方法,包括以下步骤:

24、s1、将脂环族环氧树脂、耐热柔性环氧树脂和超支化环氧树脂机械搅拌,混合均匀得到树脂混合物;

25、s2、将混合物升温后加入增韧剂和稀释剂,机械搅拌至溶液由浑浊变为澄清透明,得到a组分;

26、s3、将a组分降温后加入b组分,机械搅拌混合均匀,然后通过脱泡固化得到宽温范围内高强高韧环氧树脂组合物。

27、与现有技术相比,本发明的有益效果为:

28、(1)本发明采用一定比例的超支化环氧树脂、自制耐热柔性环氧树脂及脂环族环氧树脂,其中自制耐热柔性环氧树脂为体系提供耐热性和一定的韧性;脂环族树脂固化收缩率低,固化物交联密度大,且热稳定性好,在提供韧性同时使树脂维持良好的强度;超支化环氧树脂用于降低粘度及提高韧性;三者混合可以使组合物满足宽温度范围内(-50℃~70℃)的工况要求。

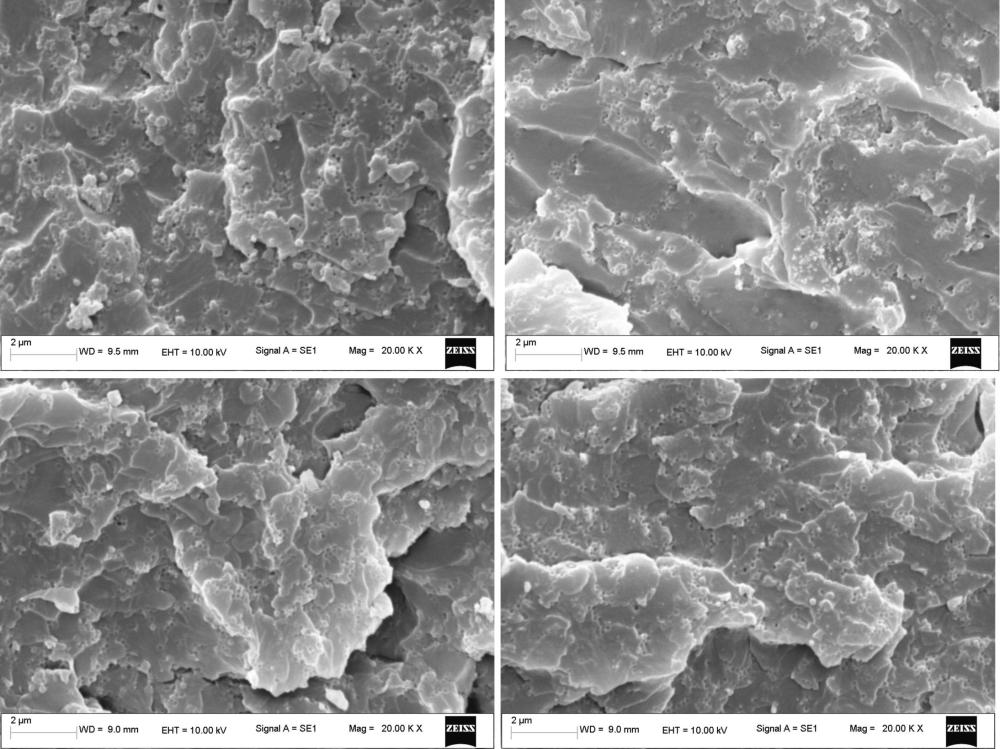

29、(2)本发明中针对现有环氧树脂在不同环境温度工况(-50℃~70℃)中对裂纹产生及扩展的抑制力差,制品在受到冲击或振动时容易发生损坏等缺点,对环氧树脂组合物的组分和配比进行了优化创新设计,采用特殊的核壳增韧剂作为增韧助剂,树脂受力时会在纳米粒子处发生应力集中,使其脱出并留下孔隙,进而形成大量银纹及剪切带,使应力分散,从而提高其韧性。同时,通过引入超支化树脂使其与核壳粒子协同增韧,使得到的环氧树脂组合物在较宽温度范围内具有优异的抗微裂纹能力,反应条件温和,粘度可调,同时具有良好的工艺性能。

30、(3)本发明中的耐热柔性环氧树脂通过化学改性方法在将γ-氨丙基甲基二乙氧基硅烷直接引入环氧树脂分子结构中,通过加热挥发的方式除去其小分子产物乙醇,使该树脂具有较高的纯度,同时硅烷的引入提高了树脂体系的耐热性和与纤维的相容性,使以此树脂为基体的配方不需要添加硅烷偶联剂。此外,本发明中的耐热柔性环氧树脂中以芳香醛屏蔽γ-氨丙基甲基二乙氧基硅烷中的氨基,避免了树脂体系自固化。

31、(4)本发明固化剂采用两种或两种以上胺类固化剂混合物,并对混合固化剂的组成进行了优选,通过调节脂环族固化剂的比例,避免体系出现玻璃化温度过低导致耐热性差的情况。

32、(5)本发明制备的环氧树脂组合物粘度低,固化条件温和,放热平缓,有利于减少复合材料固化产生的热应力,适用于真空灌注工艺,可实现树脂平稳灌注不堵胶,以其为基体树脂制备的复合材料适用于航空航天及国防领域。制备工艺简单,配方灵活,具有较强的实用性,可以推广使用。

- 还没有人留言评论。精彩留言会获得点赞!