一种中药发酵装置的制作方法

本技术涉及制药机械的,尤其是涉及一种中药发酵装置。

背景技术:

1、目前,发酵,是指生物体对于有机物的某种分解过程。发酵分为固体发酵和液体发酵,其中固体发酵是让微生物在固体培养基上生长,通过微生物的新陈代谢作用,获得目标代谢产物的过程。

2、中药发酵领域,传统方法往往采用单一腔室的发酵罐进行药材的发酵处理。然而,这种方法在处理粒径大小不一的药材时存在诸多不足。首先,不同粒径的药材在发酵过程中因接触面积和渗透性的差异,导致发酵效率不均一,影响最终产品的质量和药效。

技术实现思路

1、为了减少对中药发酵效率的影响,本技术提供一种中药发酵装置。

2、第一方面,本技术提供的一种中药发酵装置,采用如下的技术方案:

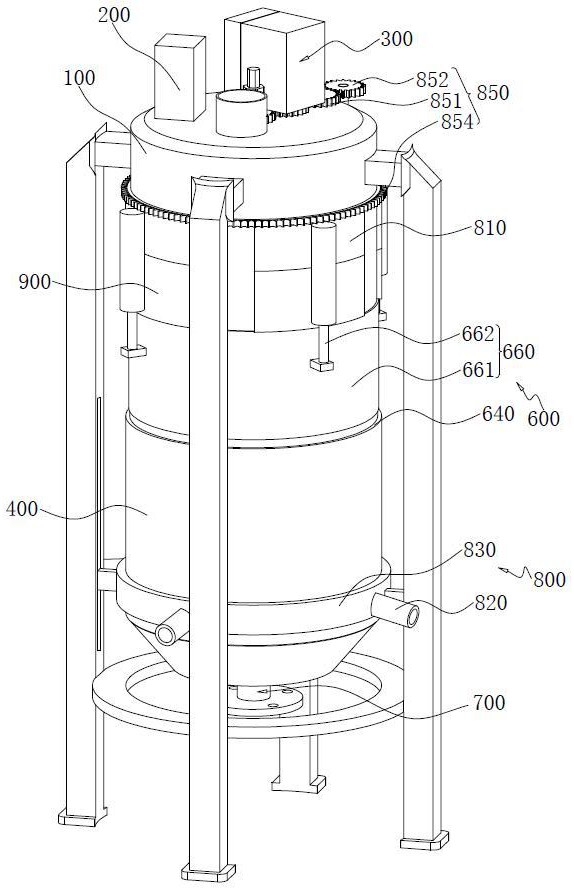

3、一种中药发酵装置,包括:第一罐体、设置于第一罐体上用于添加微生物的菌剂罐、设置于第一罐体上用于控制温度的温控机构、设置于第一罐体上用于搅拌的搅拌机构,还包括:

4、第二罐体,滑移设置于所述第一罐体上,与所述第一罐体连通,所述搅拌机构部分位于所述第二罐体内;

5、隔网,设置于第一罐体上,用于分隔所述第一罐体和所述第二罐体,且开设有用于筛分中药颗粒的筛孔;

6、滑移机构,设置于所述第一罐体上,与所述第二罐体连接用于带动所述第二罐体滑移,使得所述第二罐体的底壁靠近或远离所述隔网;

7、排液机构,设置于所述第二罐体上,用于排出中药颗粒和药液。

8、通过采用上述技术方案,将预破碎的中药颗粒加入第一罐体内,然后加入菌剂,并加入水或其他溶液,通过温控机构分别对第一罐体和第二罐体内的温度进行调节,然后用搅拌机构对第一罐体和第二罐体内的混合液体进行搅拌发酵,在搅拌发酵的过程中,小颗粒的中药穿过隔网上的筛孔进入第二罐体内,同时滑移机构带动第二罐体运动,使得混合液体扰动,并带动混合液体拍打隔网,减少隔网处的堵塞;第一罐体主要用于大颗粒中药的初步发酵和破碎,能够在搅拌过程中对大颗粒中药进行一定程度的物理破碎,使其粒径逐渐减小。第二罐体则接收从第一罐体通过隔网筛分下来的小颗粒中药及部分药液,进行进一步的精细发酵。由于小颗粒中药具有更大的比表面积,与微生物的接触更充分,因此发酵效率更高。隔网上开设的筛孔大小经过精心设计,以确保既能有效筛分中药颗粒,又能允许适量的药液通过,实现两个罐体间的物质交换。随着发酵过程的进行,大颗粒中药在搅拌作用下逐渐变小,并通过筛孔进入第二罐体。这一过程中,隔网还起到了防止大颗粒中药直接进入第二罐体造成堵塞的作用。滑移机构允许第二罐体相对于第一罐体进行上下滑动,当第二罐体下滑时,其底壁会靠近隔网,从而压缩两个罐体间的空间,使得液体产生强烈的扰动,这种扰动有助于加速物质的混合和交换,提高发酵效率;同时,滑移过程中产生的液体流动还可以对隔网进行冲洗,防止筛孔堵塞,保持筛分效果。温控机构能够实时监测并调节两个罐体内的温度,确保发酵过程在最佳温度范围内进行。这有助于提高微生物的活性,促进中药的发酵。双罐体协同发酵的设计使得大颗粒和小颗粒中药能够分别在最适合的条件下进行发酵,从而提高了整体发酵效率。搅拌机构的破碎作用和隔网的筛分机制确保了中药颗粒的均匀性和一致性,进一步提高了发酵效果。通过精细的筛分和分区发酵,可以确保中药中的有效成分得到充分提取和转化,从而提高产品的质量和药效。滑移机构的设计使得隔网的清洗和维护变得更加容易。通过定期的滑移和液体扰动,可以有效防止筛孔堵塞,减少清洗次数和成本。模块化的设计也便于对整个发酵装置进行清洗、维护和升级。该装置能够灵活适应不同种类和批量的中药发酵需求。通过调整搅拌强度、筛孔大小、滑移距离等参数,可以实现对不同中药的定制化发酵。

9、可选地,所述搅拌机构包括第一搅拌组件和第二搅拌组件,所述第一搅拌组件包括:

10、第一搅拌轴,转动于所述第一罐体远离所述第二罐体的侧壁上,延伸至所述第一罐体内,与所述第二搅拌组件传动连接;

11、第一搅拌叶,设置于所述第一搅拌轴上,用于扰动所述第一罐体内的液体;

12、驱动电机,设置于所述第一罐体的顶壁上,与所述第一搅拌轴传动连接。

13、通过采用上述技术方案,当需要搅拌时,首先启动设置于第一罐体顶壁上的驱动电机,随着驱动电机的运转,第一搅拌轴开始在第一罐体内旋转,第一搅拌轴上安装的第一搅拌叶随之旋转,产生强烈的扰动作用,这些搅拌叶通过其形状和排列方式,有效地将第一罐体内的中药颗粒和药液进行混合,促进微生物与中药的充分接触,加速发酵过程。

14、同时,由于第一搅拌轴的旋转,第一罐体内的大颗粒中药在搅拌叶的推动下发生碰撞和摩擦,逐渐破碎变小。部分小颗粒中药通过隔网的筛孔进入第二罐体。

15、第二搅拌组件随着第一搅拌轴的旋转而同步旋转。此时,第二搅拌组件会在第二罐体内产生类似的搅拌效果,进一步混合和扰动小颗粒中药与药液,使得第二罐体内的中药颗粒和药液得到充分的混合和发酵。

16、在搅拌过程中,两个搅拌组件的协同作用不仅提高了搅拌效率,还促进了两个罐体间的物质交换。随着第一罐体内大颗粒中药的破碎和小颗粒的筛分进入第二罐体,以及两个罐体内液体的扰动和混合,整个发酵过程变得更加高效和均匀;搅拌作用有助于中药颗粒的破碎和粒径分布的优化,增加了比表面积,提高了微生物的附着率和发酵效率。同时,混合均匀的中药和药液为微生物提供了更适宜的生长环境,加速了发酵过程。

17、两个罐体间的液体扰动和筛分机制促进了物质交换和能量传递,使得发酵过程中产生的营养物质和代谢产物能够及时分布到整个系统中,提高了发酵效果和产品质量。

18、搅拌机构的设计考虑了易于清洗和维护的需求,减少了因堵塞和磨损等问题导致的停机时间和维护成本。

19、可选地,所述第一搅拌组件还包括:

20、切刀,设置于所述第一搅拌叶上且靠近所述隔网。

21、通过采用上述技术方案,通过切刀的设置,使得第一搅拌叶对中药大颗粒的作用更大,加快中药大颗粒的破碎,便于穿过隔网进入第二罐体内,进行二次发酵,且能够来回穿梭于第一罐体和第二罐体之间,便于增大扰动,且能够对隔网进行冲洗。

22、可选地,所述第二搅拌组件包括:

23、第二搅拌轴,转动设置于所述隔网上,与所述第一搅拌轴连接;

24、第二搅拌叶,设置于所述第二搅拌轴上,位于所述第二罐体内,且与所述第二搅拌叶的设置方向相反。

25、通过采用上述技术方案,第二搅拌叶设置于第二搅拌轴上,且位于第二罐体内。它们的设置方向与第一搅拌叶相反,这种设计有助于在搅拌过程中产生更复杂的流体动力学效应,如涡流、剪切力等,从而更充分地混合和扰动物料。

26、相反方向的搅拌叶还能在一定程度上减少搅拌过程中的死角和盲区,确保物料得到更均匀的混合。

27、第一搅拌组件和第二搅拌组件的协同工作,使得整个发酵装置内的物料都能得到充分的搅拌和混合。第一搅拌组件主要负责第一罐体内的大颗粒中药和药液的混合,而第二搅拌组件则进一步细化第二罐体内的小颗粒中药和药液的混合。

28、这种分层搅拌的方式不仅提高了搅拌效率,还使得不同粒径的中药颗粒都能在最适合的条件下进行发酵。

29、搅拌过程中产生的涡流和剪切力有助于促进两个罐体间的物质交换,大颗粒中药在破碎后通过隔网进入第二罐体,与其中的小颗粒中药和药液混合。同时,第二罐体内的发酵产物也可能通过隔网反向渗透到第一罐体中,形成循环发酵的效果

30、可选地,所述搅拌机构还包括:

31、固定盘,设置于所述隔网上,形成有传动腔,所述第一搅拌轴和所述第二搅拌轴均转动于所述传动腔内;

32、传动组件,设置于所述传动腔内,用于连接所述第一搅拌轴和所述第二搅拌轴,使得所述第一搅拌轴和所述第二搅拌轴的转动方向相反。

33、通过采用上述技术方案,相反方向的搅拌使得物料在搅拌过程中受到更复杂的力学作用,有助于更充分地混合和破碎中药颗粒;这种高效的搅拌方式提高了发酵过程中微生物与中药的接触效率,从而加速了发酵过程;搅拌过程中产生的涡流和剪切力促进了两个罐体间的物质交换。大颗粒中药在破碎后通过隔网进入第二罐体,与其中的小颗粒中药和药液混合。同时,第二罐体内的发酵产物也可能通过隔网反向渗透到第一罐体中,形成了循环发酵的效果。

34、可选地,所述滑移机构包括:

35、滑移套,滑移设置于所述第二搅拌轴上,与所述第二罐体连接;

36、往复丝杠,设置于所述第一搅拌轴上,延伸至所述滑移套内;

37、往复螺母,设置于所述滑移套内,与所述往复丝杠螺纹连接。

38、通过采用上述技术方案,随着第一搅拌轴的旋转,往复丝杠作为它的一个部分也会同步旋转,往复螺母安装在滑移套内部,并与往复丝杠形成螺纹连接。当往复丝杠旋转时,由于螺纹的作用,往复螺母会沿着丝杠的轴向产生直线运动(即往复运动)。这种运动是线性的,且速度、方向和行程可以通过调整丝杠的转速、转向和长度来控制;由于往复螺母与滑移套是固定连接的,因此当往复螺母沿着往复丝杠直线移动时,会带动滑移套和第二罐体一起沿着第二搅拌轴的轴向进行滑移运动,实现往复的扰动,增大区间颗粒的交换运动;且由于滑移套和往复丝杠之间的螺纹连接具有自锁性(在静止状态下),因此可以在一定程度上防止因意外停机或故障而导致的搅拌轴位置失控,从而提高设备的可靠性和安全性。

39、可选地,所述滑移机构还包括:

40、调节环,滑移设置于第一罐体上,与第二罐体固定连接;

41、伸缩杆,设置于所述第二搅拌轴上,另一端与第二搅拌叶连接且与所述调节环转动连接;

42、调节组件,设置于所述第一罐体上,与所述伸缩杆连接,用于带动所述伸缩杆伸缩。

43、通过采用上述技术方案,通过调节组件带动伸缩杆运动,进一步的压缩第二罐体的可存储混合液体的空间,使得第一罐体内的混合液体体积增大,便于将小颗粒中药推入第一罐体内,且增大大颗粒中药的悬浮,便于搅拌破碎,同时能够提交第一罐体内的液位,便于发酵的进行。

44、可选地,所述调节组件包括:

45、调整环,滑移设置于所述第一罐体上,所述调节环滑移连接在所述调整环上;

46、调节件,设置于所述第一罐体上,与所述调整环连接,用于带动所述调整环滑移。

47、通过采用上述技术方案,在压缩第二罐体可存储混合液体的空间时,用调节件带动调整环远离地面,使得第一罐体内液位上升;通过调整环和调节件的设置,使得第二罐体的运动平稳,且可对可存储混合液体的空间进行压缩或扩大。

48、可选地,所述第二罐体上设置有离心机构,所述离心机构包括:

49、转动板,转动连接于所述第一罐体上,所述调节组件设置于所述转动板上;

50、排液管,设置有多个,且均匀分布在所述第二罐体远离第一罐体一端的侧壁上,与所述第二罐体连通;

51、排液阀,设置于排液管上,用于排出药液;

52、滤网,设置于所述第二罐体上,与所述排液管对应,用于初筛中药颗粒;

53、转动组件,设置于所述第一罐体上,与所述转动板连接,用于带动所述转动板转动。

54、通过采用上述技术方案,当发酵一定时间后,通过转动组件带动转动板转动,转动板带动第二罐体转动,使得液体和中药颗粒向着第二罐体的外侧壁运动,然后打开排液阀,使得药液经过滤网的过滤,进入排液管内;通过离心作用,中药颗粒能够更有效地从药液中分离出来,提高了中药提取或处理的效率;离心后的药液更加清澈,减少了颗粒杂质,有利于后续的药液分析、浓缩或制剂制备等步骤;滤网和排液管的设计使得中药颗粒的收集和清理变得相对容易,且经过进行初滤后,减少后续离心分离的药液量,减少对离心设备的污染,降低清理难度和清理量。

55、可选地,所述第二搅拌组件上设置有拨动架,所述滤网远离所述排液管的一侧向着所述第二罐体弯曲且具有弹性,所述拨动架与所述滤网间断接触,并挤压所述滤网。

56、通过采用上述技术方案,在搅拌过程中,物料被充分混合并推向滤网。大部分液体通过滤网进入排液管,而固体颗粒或杂质则被阻挡在滤网之外。当滤网表面附着的固体颗粒增多时,拨动架的间断挤压会帮助这些颗粒脱落,从而防止滤网堵塞;通过滤网弯曲外鼓的设置,能够增大中药颗粒与第二罐体的碰撞,促进有效成分融入药液内,且具有弹性,减少中药颗粒的粘附,使得初步过滤效果得以保持。

57、综上所述,本技术包括以下至少一种有益技术效果:

58、1. 随着发酵过程的进行,大颗粒中药在搅拌作用下逐渐变小,并通过筛孔进入第二罐体。这一过程中,隔网还起到了防止大颗粒中药直接进入第二罐体造成堵塞的作用。滑移机构允许第二罐体相对于第一罐体进行上下滑动。当第二罐体下滑时,其底壁会靠近隔网,从而压缩两个罐体间的空间,使得液体产生强烈的扰动。这种扰动有助于加速物质的混合和交换,提高发酵效率,同时,滑移过程中产生的液体流动还可以对隔网进行冲洗,防止筛孔堵塞,保持筛分效果;双罐体协同发酵的设计使得大颗粒和小颗粒中药能够分别在最适合的条件下进行发酵,从而提高了整体发酵效率;

59、2. 往复的扰动,增大区间颗粒的交换运动;且由于滑移套和往复丝杠之间的螺纹连接具有自锁性(在静止状态下),因此可以在一定程度上防止因意外停机或故障而导致的搅拌轴位置失控,从而提高设备的可靠性和安全性;

60、3. 在搅拌过程中,物料被充分混合并推向滤网。大部分液体通过滤网进入排液管,而固体颗粒或杂质则被阻挡在滤网之外。当滤网表面附着的固体颗粒增多时,拨动架的间断挤压会帮助这些颗粒脱落,从而防止滤网堵塞;通过滤网弯曲外鼓的设置,能够增大中药颗粒与第二罐体的碰撞,促进有效成分融入药液内,且具有弹性,减少中药颗粒的粘附,使得初步过滤效果得以保持。

- 还没有人留言评论。精彩留言会获得点赞!