一种新能源汽车用轻质高强且低滚阻轮胎及其制备方法与流程

本发明涉及轮胎,尤其涉及一种新能源汽车用轻质高强且低滚阻轮胎及其制备方法。

背景技术:

1、近年来新能源汽车的发展日益迅速,人们对汽车的行驶安全、节能、舒适性等愈加关注,而轮胎作为汽车唯一与地面接触的部件,这就要求轮胎具有以下特定:轻量化,低滚阻,低噪声,高湿地抓着和高承载性能,低的滚动阻力,高耐磨等。

2、汽车在行驶过程中会产生各种行驶阻力,其中一部分为滚动阻力,汽车轮胎滚动阻力所需能耗占到整车油耗的20%左右,降低轮胎滚动阻力能够显著降低油耗。为了降低轮胎滚动阻力,人们研究出轻量化轮胎。目前使轮胎实现轻量化的方法主要是通过改变轮胎的胎面、胎侧胶料来实现,如可以减少胶料中橡胶的使用量,但橡胶的使用量降低会影响轮胎的耐久性,轮胎的刚性和操纵稳定性也会降低;也可以通过减少炭黑等补强填料的使用来实现,在橡胶中加入炭黑等补强填料可以提高橡胶的强度、耐磨性等,但会增加轮胎的质量,炭黑之间、炭黑与橡胶之间摩擦大也会导致滚动阻力上升,因此减少炭黑的使用,能够显著降低降低滚动阻力,但会导致橡胶的强度、耐磨性等下降。此外,还可以通过增加硫磺的用量来降低轮胎的滚动阻力,但硫磺用量的增加也会引起耐老化性能的下降。

3、因此,提供一种轻量化、强度高、低滚阻轮胎的新能源汽车轮胎很有必要。

技术实现思路

1、针对现有技术的不足,本发明提供了一种新能源汽车用轻质高强且低滚阻轮胎及其制备方法。

2、为实现上述目的,本发明采取的技术方案如下:

3、一种新能源汽车用轻质高强且低滚阻轮胎,包括胎面和胎侧;其中,

4、所述胎面和胎侧均由包含以下组分的胎面胶组成:环氧度为6.5~8.4%的低环氧度环氧化溶聚丁苯橡胶、环氧度为21.2~23.7%的高环氧度环氧化溶聚丁苯橡胶、天然橡胶、炭黑、白炭黑和橡胶添加剂。

5、进一步地,所述高环氧度环氧化溶聚丁苯橡胶的环氧度为22.4%;所述低环氧度环氧化溶聚丁苯橡胶的环氧度为7.1%。

6、进一步地,所述低环氧度环氧化溶聚丁苯橡胶和高环氧度环氧化溶聚丁苯橡胶的质量比为(50~70):(10~20);优选地,所述所述低环氧度环氧化溶聚丁苯橡胶、高环氧度环氧化溶聚丁苯橡胶的质量比为60:18。

7、进一步地,所述橡胶添加剂包含芳烃油、硬脂酸、氧化锌、硫磺、促进剂、防老剂和防焦剂。

8、进一步地,所述胎面胶包含以下重量份组分:低环氧度环氧化溶聚丁苯橡胶和高环氧度环氧化溶聚丁苯橡胶70~80份、天然橡胶20~30份、炭黑25~40份、白炭黑15~25份、芳烃油1~10份、硬脂酸0.5~6份、氧化锌0.5~8份、硫磺0.2~6份、促进剂0.3~5份、防老剂0.5~8份、防焦剂0.5~6份。

9、优选地,所述胎面胶包含以下重量份组分:低环氧度环氧化溶聚丁苯橡胶和高环氧度环氧化溶聚丁苯橡胶78份、天然橡胶22份、炭黑30份、白炭黑20份、芳烃油5份、硬脂酸3份、氧化锌5份、硫磺3份、促进剂2份、防老剂5份、防焦剂3份。

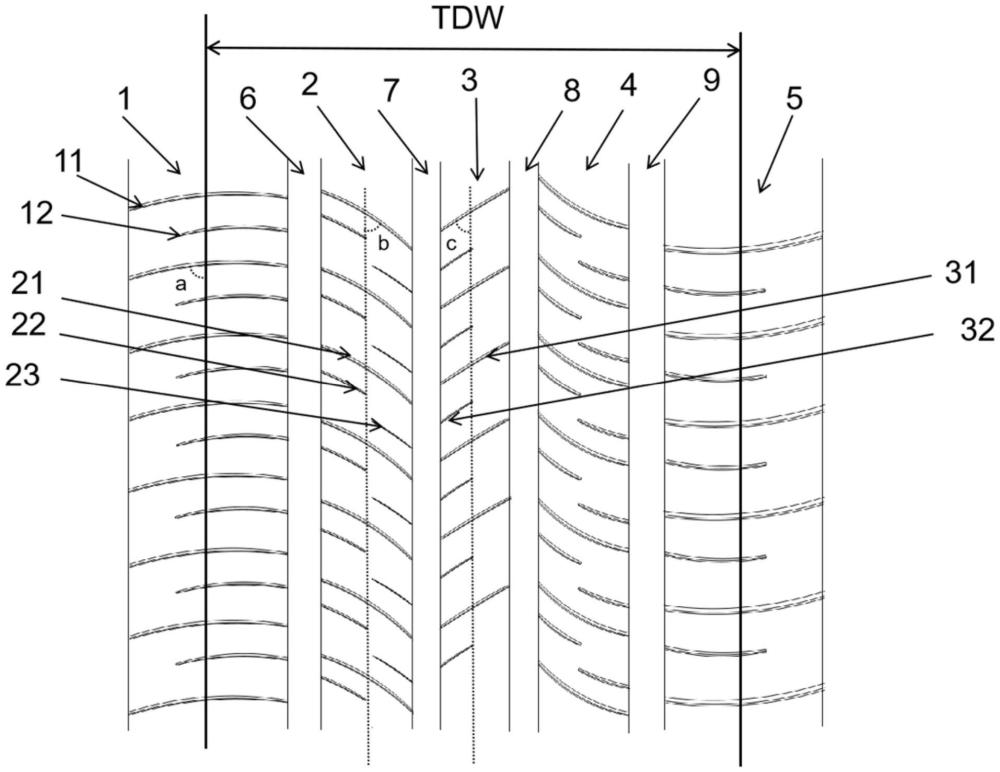

10、进一步地,所述胎面上设置有5个花纹块和4条纵沟;所述5个花纹块分别为第一肩部花纹块、第一内侧花纹块、中央花纹块、第二内侧花纹块、第二肩部花纹块;所述第一肩部花纹块和第一内侧花纹块之间形成纵沟i,所述第一内侧花纹块和中央花纹块之间形成纵沟ii,所述中央花纹块和第二内侧花纹块之间形成纵沟iii,所述第二内侧花纹块和第二肩部花纹块之间形成纵沟iv。

11、优选地,所述中央花纹块、第一内侧花纹块、第二内侧花纹块的宽度分别为接地面宽度tdw的13±1.5%、12±1.5%、12.5±1.5%;所述第一肩部花纹块、第二肩部花纹块的宽度分别为tdw的20±2%、20±2%。

12、优选地,所述4条纵沟的宽度均为tdw的5%±1。

13、优选地,所述中央花纹块上设置间隔排布且倾斜方向一致的中央钢片横沟和中央钢片;所述中央钢片横沟两端分别与两侧的纵沟ii、纵沟iii连通,所述中央钢片的一端与纵沟ii连通,另一端延伸至胎面中心线附近;所述中央钢片横沟的设置方向与胎面中心线的夹角为65±3°。

14、优选地,所述第一内侧花纹块上间隔排布且倾斜方向一致的第一内侧钢片横沟、第一内侧钢片和第二内侧钢片;所述第一内侧钢片横沟两端分别与两侧的纵沟i、纵沟ii连通,所述第一内侧钢片的外侧与纵沟i连通,另一侧延伸至第一内侧花纹块的中心线附近,第二内侧钢片的内端与纵沟ii7连通,另一端延伸至第一内侧花纹块的中心线附近;所述第一内侧钢片横沟的设置方向与胎面中心线的夹角为68±5°。

15、优选地,所述第二内侧花纹块设置与第一内侧花纹块呈中心对称排布。

16、优选地,所述第一肩部花纹块上设置间隔排布且倾斜方向一致的第一肩部钢片横沟和第一肩部钢片;所述第一肩部钢片贯穿第一肩部花纹块,所述第一肩部钢片仅内端与纵沟i连通,所述第一肩部钢片长度小于第一肩部钢片横沟;所述第一肩部钢片横沟的设置方向与胎面中心线的夹角为85±3°。

17、优选地,所述第二肩部花纹块设置与第一肩部花纹块呈中心对称排布。

18、优选地,所述胎面花纹节距为25~35cm。

19、在更进一步地方案中,所述胎面胶中利用改性海泡石纤维代替白炭黑,所述改性海泡石纤维的添加量为橡胶组分总重量(橡胶组分即低环氧度环氧化溶聚丁苯橡胶、高环氧度环氧化溶聚丁苯橡胶和天然橡胶)的5~9%,所述改性海泡石纤维由海泡石纤维经由含仲氨基硅烷偶联剂改性制得。所述改性海泡石纤维具体经由下述方法制备得到:

20、将海泡石纤维浸泡在酸液中,60~70℃下浸泡6~8h,浸泡完后,抽滤,烘干后分散到dmf中,加入含仲氨基硅烷偶联剂,70~80℃下反应2~3h,抽滤,用无水乙醇和去离子水洗涤,干燥,即得改性海泡石纤维。

21、优选地,所述酸液为硫酸、盐酸、硝酸中的至少一种,酸液的质量分数为10~15%。

22、优选地,所述含仲氨基硅烷偶联剂为双(3-三甲氧基甲硅烷基丙基)胺和/或双(3-三乙氧基甲硅烷基丙基)胺。

23、优选地,所述含仲氨基硅烷偶联剂的用量为预处理海泡石纤维的5~8.5%。

24、本发明还提供了一种新能源汽车用轻质高强且低滚阻轮胎的制备方法,包括以下步骤:

25、将上述胎面胶混炼后制得混炼胶,然后按照胎面花纹设置制成胎面及胎侧,制备出新能源汽车用轻质高强且低滚阻轮胎。

26、进一步地,所述混炼胶的制备步骤包括:

27、(1)将低环氧度环氧化溶聚丁苯橡胶、高环氧度环氧化溶聚丁苯橡胶、天然橡胶加入密炼机中,在温度135~160℃下混炼,得到一段母胶;

28、(2)加入氧化锌、硬脂酸、石蜡、防老剂,在温度120~155℃下混炼,得到二段母胶;

29、(3)加二段母胶、硫磺、促进剂、防焦剂,在温度140~150℃下混炼,即得混炼胶。

30、优选地,所述混炼胶的制备步骤包括:

31、(1)将低环氧度环氧化溶聚丁苯橡胶、高环氧度环氧化溶聚丁苯橡胶、天然橡胶加入密炼机中,压上顶栓加压30~40s,升上顶栓再加压10~20s,在135~145℃下升上顶栓加炭黑、白炭黑加压15~25s,升上顶栓再加压10~18s,在温度150~160℃下升上顶栓,开卸料门,得到一段母胶;

32、(2)在密炼机中加入氧化锌、硬脂酸、石蜡、防老剂,压上顶栓加压25~35s,在120~130℃下升上顶栓再加压18~25s,升上顶栓再加压10~20s,在145~155℃下升上顶栓,开卸料门,得到二段母胶;

33、(3)在密炼机中加硫磺、促进剂、防焦剂,压上顶栓20~30s,升上顶栓再加压15~25s,升上顶栓再加压10~20s,145~155℃下升上顶栓,开卸料,即得混炼胶。

34、与现有技术相比,本发明具有以下有益效果:

35、1、本发明提供的新能源汽车用轻质高强且低滚阻轮胎,通过优化胎面花纹和胎面胶配方,不仅实现了轮胎的轻量化,有效降低了轮胎的滚动阻力,还提高了轮胎的强度和抗老化性能,延长了轮胎的使用寿命。

36、2、本发明提供的新能源汽车用轻质高强且低滚阻轮胎,通过对胎面花纹块中横向沟槽、钢片进行合理设计,增强轮胎花纹整体刚性,有效降低轮胎的滚动阻力。

37、3、本发明提供的新能源汽车用轻质高强且低滚阻轮胎,通过利用两种不同环氧度的环氧化溶聚丁苯橡胶代替溶聚丁苯橡胶,有助于增强橡胶与填料炭黑、白炭黑之间的相互作用力,增加填料在基体中的分散,减少了填料的使用,即在减少填料使用的前提下仍能达到优异的补强效果,实现轻量化的同时提高了轮胎的强度,有效降低了轮胎的滚动阻力。通过控制两种环氧化溶聚丁苯橡胶的比例和环氧度,还有助于提升轮胎的抗老化性能,提升抗湿滑性能。

38、4、本发明提供的新能源汽车用轻质高强且低滚阻轮胎,通过在胎面胶中利用改性海泡石纤维代替白炭黑,改性后的海泡石纤维与橡胶基体的相容性提高,能够进一步降低轮胎的阻力,且能减少白炭黑的使用量,降低轮胎质量,还有助于进一步提升轮胎的抗老化性能,延长轮胎使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!