一种甲基氯硅烷单体合成硅浆就地转化处理工艺的制作方法

本发明属于有机硅生产,具体涉及到甲基氯硅烷单体合成硅浆的就地转化处理的工艺。

背景技术:

1、有机硅硅浆是甲基氯硅烷单体合成过程湿法除尘工艺得到的呈黏稠的半固态或固态糊状,颜色多为深灰色、黑色或褐色物质。硅浆一般密度较大,成分复杂,其中含有不同粒径的固体硅粉、金属催化剂颗粒,及甲基氯硅烷单体、高沸物、低聚物等。硅浆中固含量约占10-50%,流动性较差。由于其黏稠的状态和固体颗粒的存在,硅浆在自然状态下难以流动,需要借助外力进行输送和处理。硅浆中的固体颗粒活性极高,很易发生自燃,硅浆中的液体会继续发生水解、缩合等反应,并释放出氯化氢气体,硅浆的成分和特点使得化学性质非常复杂,处理难度较大。如果不妥善处理,会对环境造成严重的污染,有害物质可能会渗入土壤、水体,对土壤质量、水质和生态环境造成破坏。同时,硅浆的堆放也会占用大量的土地资源,并带来安全环保事故。

2、截至2022年底,我国有机硅甲基单体产能已达到500万吨,约占全球有机硅甲基单体总产能的67%。我国境内有机硅甲基单体产能将达到750万吨/年,占全球有机硅甲基单体总产能的75%以上。硅浆的产量占有机硅单体产量的1-3%,这样每年硅浆有7.5万吨-22.5万吨。硅浆具有一定的资源回收潜力。例如,可以通过适当的处理方法回收其中的有机硅单体、金属等资源,实现资源的再利用,减少对环境的压力。以下是一些常见的硅浆处理和回收利用的技术。

3、高温裂解法:在高温条件下,使硅浆中的硅-硅键断裂,生成硅烷单体。能使硅浆中的硅-硅键断裂生成硅烷单体,实现对有价值的硅烷单体的高效回收,创造经济价值。对原料要求相对宽松,可处理不同组成的硅浆,不需要除去高沸物中的一些固体杂质,能裂解多种硅烷。但该方法反应温度较高,积碳严重。

4、将硅浆进行固液分离,利用其中的液相高沸物进行水解或醇解制备高沸硅油、有机硅防水剂、消泡剂、脱膜剂、有机硅树脂、陶瓷等。生产成本相对较低,且原料来源丰富,实现了资源的有效利用,减少了废弃物排放。将高沸物进行催化裂解,得到有机硅单体。

5、国内技术将硅浆进行水解处理,提高安全性。将浆渣输送至水解釜,避免了人工扒渣过程中操作人员与浆渣、高沸物及有毒有害气体的近距离接触,降低了火灾、闪爆、人身伤害等潜在风险。减少环境污染:有效防止浆渣中的氯硅烷高沸物与空气中的水分发生水解反应产生氯化氢酸雾,降低了对金属设备的腐蚀以及对作业人员呼吸道和皮肤的伤害,同时也减少了对环境的污染。水解后的浆渣可进一步进行提铜处理或转移处理,实现了资源的综合利用。国内技术将浆渣焚烧,在1100℃高温条件下,浆渣中的物质被氧化、热解而破坏,能有效去除有机硅浆渣中的有害物质,实现彻底的无害化处理。浆渣焚烧过程中会释放大量的热量,可通过适当的设备和技术将这些热量回收利用,例如用于发电或供热,提高能源的利用效率。水解和焚烧技术处理量大,适用于大规模的有机硅浆渣处理,能够满足大型有机硅生产企业的处理需求,对设备材质选择、粉尘和尾气处理等方面需采取针对性措施,使处理效果和安全性不断提升。

6、以上技术国内均趋于成熟,实现了规模化生产,公认的方式是将单体合成的硅浆桶装或罐装集中转运至硅浆处理厂地,进行装置化处理。一是建设成本高,需考虑硅浆的储存堆放厂地设施、硅浆的工艺处理装置设施,由于硅浆中液含量高,装置建设规模大,投资及安全风险较高。在实际应用中,需要根据硅浆的组成、性质和处理要求,选择合适的处理技术,并进行优化和改进,以提高处理效率和产品质量。同时,还需要考虑处理过程中的安全、环保和经济等因素。

技术实现思路

1、本发明研究硅浆就地处理转化技术,在硅浆产生的单体合成装置就地采用一定的工艺流程及设备将浆渣中的液相甲基氯硅烷、高沸物与固体进行分离,得到含高沸量较低的固相,一方面可以提高高沸物的回收的效率,另一方面也使得后续对固体的处理更加简便和高效,例如进一步进行水解处理或回收、转移等,有利于实现资源的最大化利用和安全、环保的生产。通过固液分离,将浆渣中的液体和固体分别处理,减少了后续处理过程中因浆渣混合状态带来的复杂性和难度,有助于针对不同相态的物质采用更合适的处理方法和工艺,提高处理效果和经济性。本装置系统密闭,避免了硅浆在转运、卸料、人工掏罐过程硅浆暴漏在空气自燃的情况的发生,环境友好,可实现无人化操作,自动化、机械化水平高。

2、具体步骤如下:

3、(1)经闪蒸后的硅浆经冷却、压滤进行固液分离;

4、(2)步骤(1)中分离后的液相经精馏后,塔顶得到有机硅单体、及沸点低于165℃的高沸物,塔底得到含细硅粉和催化剂的沸点大于165℃高沸物。其中沸点低于165℃的高沸物可以去裂解有机硅单体或生产高沸硅油。

5、(3))步骤(2)得到的含细硅粉和催化剂的沸点大于165℃的高沸物去板框压滤机(2)作为反冲洗液,返冲洗后的固液混合物通过管路至双螺杆设备(4)进料口,与步骤(1)中压滤得到的固相、碱混合反应得到失活的固废混合物,混合物为弱碱性,ph值7-10。

6、在一些具体实施方案中,本发明将有机硅单体合成气经过洗涤塔湿法除尘,由洗涤塔再沸器排出硅浆至闪蒸罐闪蒸回收部分单体和高沸物,然后将硅浆排至冷却罐进行冷却至60℃以下(优选方案中,所述经循环冷却水冷却为25℃-60℃),冷却罐设置搅拌器防止固体沉积堵塞,冷却夹套通循环水。冷却后采用氮气将硅浆从冷却罐压至板框压滤机,过程控制流量,通过板框压滤实现固液分离。其中液相通过密封管道自流至储罐,得到的固相中含液量低于20%,通过密封的连接管路去双螺杆输送设备。储罐中的高沸物经动力输送及流量调节去精馏塔,对高沸物分离。塔顶物料经过冷凝后一部分回流,一部分高沸物采出去后续工序裂解或去生产高沸硅油。塔釜得到的含一定固体的沸点较高的高沸物通过泵送至板框压滤机作为返冲洗液,最后进双螺杆输送设备,双螺杆输送设备同时投入碱液或碱性粉末与硅浆、高沸进行混合反应,在螺杆设备尾部得到失活的弱碱性固渣混合物进行包装。

7、本发明采用甲基氯硅烷硅浆固含量10%-50%,固体中包括硅、铜、铁、铝、碳等颗粒,粒径小于20um;甲基氯硅烷硅浆液体中单硅烷及沸程在72-130℃高沸物含量小于5%,沸点大于130℃-165℃的高沸物含量在70%-90%,沸点大于165℃的高沸物含量在5%-20%。高沸物中含si-si键、si-o-si键、si=si、si-c-si键、si-c键的含氯有机化合物。

8、硅浆由冷却罐压至板框压滤流量控制可采用失重法、液位递减法、流量计测量法,其中流量计测量法优选电磁流量计和超声波流量计。为防止硅浆自燃,板框压滤系统板框压滤系统采用密闭结构,使用氮气正压保护,压力1-10kpa,并将尾气引至安全处吸收处理。

9、经板框压滤分离后的固相控制含液量低于20%,进一步优选为低于10%,进一步优选为低于5%。固相为细硅粉、催化剂及高沸物,其中的液含量越低,高沸物回收率越高,固渣排放量越少,碱消耗越低。板框压滤分离的液相绝大多数为高沸物,其中含少量通过板框未过滤掉的细硅粉和催化剂。

10、精馏塔底部的热源采用甲基氯硅烷合成的反应热。精馏塔可负压操作,也可正压操作,优选微正压。精馏塔内工作压力-50~50kpa,工作温度80-250℃,实现塔内高沸物分离。

11、双螺杆设备设置外冷却夹套,采用5-10℃冷媒冷却,控制双螺杆内物料温度低于50℃,进一步优选为控制双螺杆内物料温度为15~40℃。双螺杆设备分别设置固相进料口、精馏塔釜高沸进料口、碱进料口、氮气进口、放空口。碱进料口设置两个,分别为双螺杆设备顶端和中部,中部碱进料根据中部取样的结果进行加料,氮气小流量补充进螺杆设备,保持内部氮保环境,压力范围为1-10kpa;放空口接抽风系统将尾气引至尾气吸收装置。

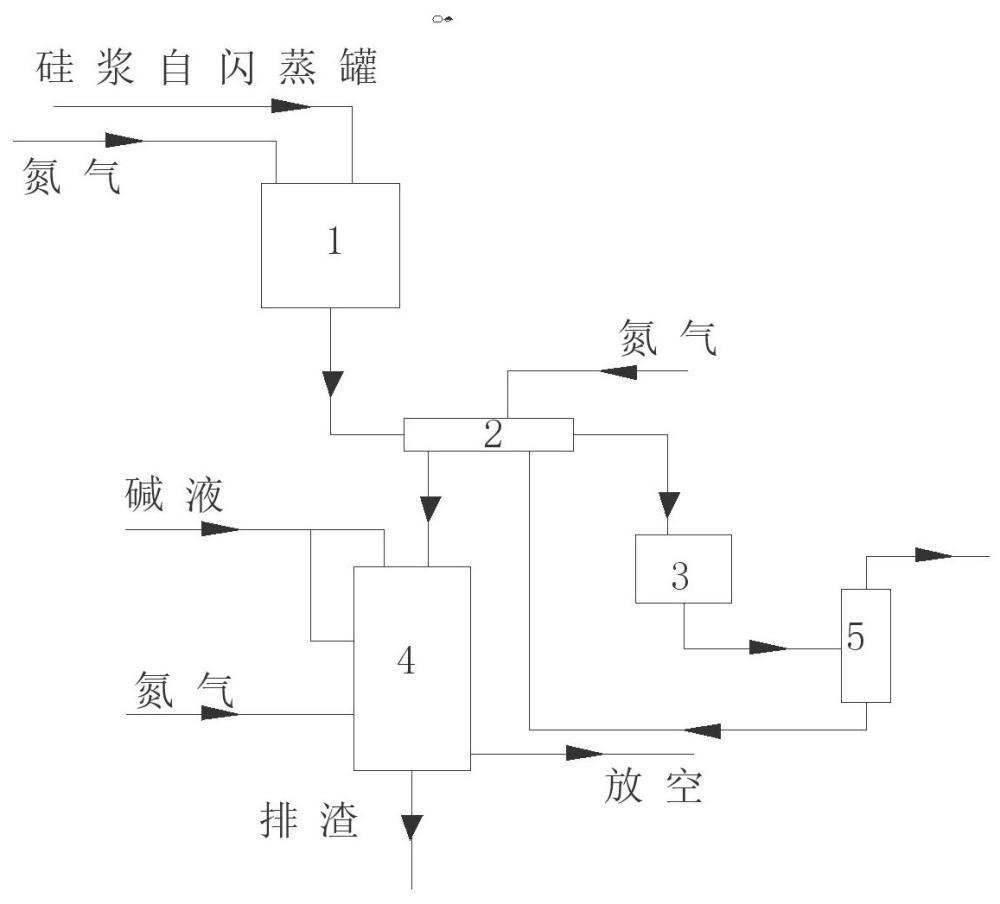

12、本发明装置自单体合成闪蒸罐的硅浆管线与冷却罐顶部相连,冷却罐底部与板框压滤机进口相连,边框压滤机液相出口与储罐相连,固相出口与双螺杆设备进口相连。储罐通过动设备、管线与精馏塔相连。装置自动化水平高,设置温度、压力、液位、调节阀、流量计、开关阀等自动化监测、调节、控制仪表。

13、本发明工艺简单,可就地对硅浆失活处理,减少硅浆转运环节,并极大减少硅浆处理量及处理难度,具有显著的经济效益和安全环保效益。

- 还没有人留言评论。精彩留言会获得点赞!