一种高强度沥青复合材料及其制备方法与流程

本发明涉及沥青材料,具体涉及一种高强度沥青复合材料及其制备方法。

背景技术:

1、随着我国交通基础设施网络的不断完善,公路建设得到迅猛发展。与普通水泥路面相比,沥青路面以其优异的路用性能、平整无接缝、行车舒适、噪音低、易于维护等优点而越来越广泛地被应用在公路建设中。然而,沥青作为一种有机材料,在服役过程中受到温度、氧气、紫外线和水等环境因素的影响极易发生老化,导致沥青性能恶化,如低温抗开裂和高温抗变形性能显著下降,从而引发沥青路面容易发生裂缝、坑槽、车辙、松散、表面破损等病害,不仅危害了交通运输的畅通和行车安全,也大大缩短了沥青路面的使用年限。

2、沥青老化可分为热氧老化和光氧老化,热氧老化会导致沥青变硬变脆,物理性能发生显著变化,使沥青路面容易发生裂缝、坑槽、表面破损等病害;紫外老化后变硬变脆,软化点、粘度快速升高,针入度和延度急剧下降,而且紫外老化后的沥青与集料间粘附性下降,导致沥青路面极易发生开裂和坑槽等病害。因此,提高沥青的耐老化性,降低沥青路面的维护成本,延长沥青路面的服役寿命,对于促进公路建设的可持续发展具有极其重要的现实意义。

技术实现思路

1、为了解决上述技术问题,本发明提供一种高强度沥青复合材料及其制备方法。

2、本发明的目的可以通过以下技术方案实现:

3、一种高强度沥青复合材料,包括以下重量份的原料:沥青100份,废旧橡胶粉8-15份,增强填料5-10份,改性聚酰亚胺纤维0.5-2份,稳定剂0.3-0.6份;

4、所述增强填料由以下步骤制备:

5、步骤a1、将纳米纤维素在二氯甲烷中分散搅拌均匀,再加入3-氯丙胺盐酸盐和氢氧化钠,搅拌反应15-20h,离心、纯化,即得功能化纤维素;

6、步骤a2、将4,4’-二羟基联苯和乙醛酸混合搅拌均匀,并升温至90-110℃,搅拌20-40min,再通入氮气,同时加入环己烷和对甲苯磺酸,再升温至135-145℃反应1h,然后停止通入氮气,再于真空条件下继续反应1.5-2.5h,提纯,即得交联单体;

7、步骤a3、将功能化纤维素加入3-5wt%的交联单体水溶液中搅拌均匀,并升温至40-50℃搅拌反应1-2h,离心、洗涤,再加入改性氧化锌溶液中,维持温度继续反应3-5h,离心、洗涤,再加入10-15mg/ml氰基硼氢化钠溶液反应2-3h,离心、洗涤、干燥,即得增强填料;

8、进一步地,步骤a1中纳米纤维素、二氯甲烷、3-氯丙胺盐酸盐和氢氧化钠的用量比为1-3g:100ml:2-4g:1-3g;

9、进一步地,步骤a2中4,4’-二羟基联苯、乙醛酸、环己烷和对甲苯磺酸的用量比为0.1-0.2mol:0.2-0.4mol:10-20ml:0.4-0.5g;

10、进一步地,步骤a3中功能化纤维素、交联单体水溶液、改性氧化锌溶液和氰基硼氢化钠溶液的用量比为1-3g:10-20ml:10ml:5ml;

11、进一步地,步骤a3中改性氧化锌溶液通过以下步骤制备:将0.1-1gγ-氨丙基三乙氧基硅烷在50ml乙醇溶液(乙醇和去离子水的体积比为9:1)中分散,调节ph为8-9,再加入0.5-1.5g氧化锌纳米片超声10-20min,在搅拌反应2-3h,离心、洗涤,重新分散在10ml去离子水中,即得改性氧化锌溶液。

12、所述改性聚酰亚胺纤维由以下步骤制备:

13、步骤b1、将3,5-二硝基苯甲酸和1h,1h-全氟庚基胺置于烧瓶中,并在氮气条件下,加热至110-130℃冷凝回流8-10h,再升温至150℃继续反应2-3h,即得硝基化合物;

14、步骤b2、将硝基化合物、钯/炭催化剂和无水乙醇在烧瓶中加热至75-85℃,然后逐滴加入水合肼回流反应5-8h,再加入四氢呋喃回流25-35min,过滤、浓缩、重结晶,即得二胺单体;

15、步骤b3、在氮气条件下,将二胺单体、对苯二胺和二甲基乙酰胺加入反应器中搅拌15-25min,分三次加入均苯四甲酸二酐,在0℃反应2h,再于室温下反应6-10h,减压旋蒸,加入dmf和1-甲基-2-吡咯烷酮搅拌20min后,减压、过滤,得到纺丝液,将纺丝液经喷丝头湿法纺丝,将得到的纤维经水洗,然后置于管式炉中进行热牵伸,收丝并剪切为2-4mm的长度,即得改性聚酰亚胺纤维;

16、进一步地,步骤b1中3,5-二硝基苯甲酸和1h,1h-全氟庚基胺的摩尔比为1:1;

17、进一步地,步骤b2中硝基化合物、钯/炭催化剂、无水乙醇、水合肼和四氢呋喃的用量比为0.01-0.05mol:1-3g:120ml:25-35ml:100ml;

18、进一步地,步骤b3中二胺单体、对苯二胺、二甲基乙酰胺、均苯四甲酸二酐、dmf和1-甲基-2-吡咯烷酮的用量比为1-3g:5-9g:100ml:4.5-5.5g:90ml:30ml;

19、进一步地,步骤b3热牵伸过程中,第一段牵伸温度为180-200℃,牵伸比为3,第二段牵伸温度为240-280℃,牵伸比为3,第三段牵伸温度为320-360℃,牵伸比为1。

20、一种高强度沥青复合材料的制备方法包括以下步骤:

21、按重量份称取原料,将沥青、废旧橡胶粉、增强填料、稳定剂(硫磺)加入搅拌器中,在190-220℃、200-250rpm/min的条件下搅拌30-50min,再加入改性聚酰亚胺纤维,以260-300rpm/min的转速搅拌50-80min,即得高强度沥青复合材料。

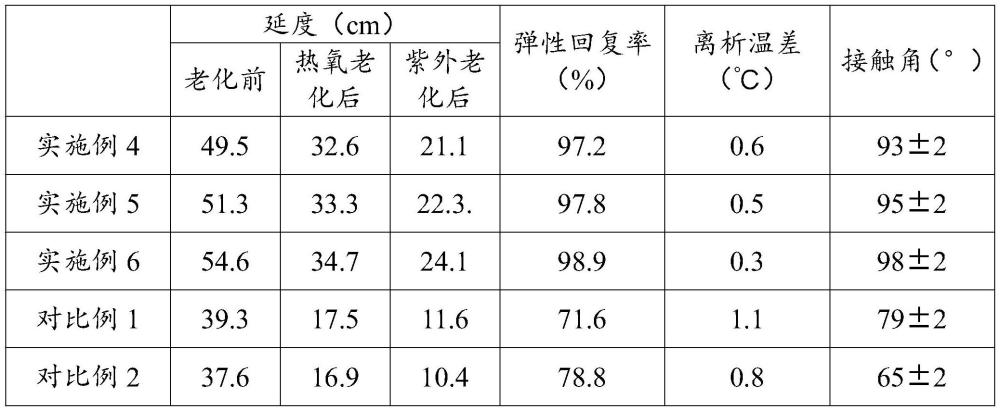

22、本发明的有益效果:

23、本发明制备的高强度沥青复合材料,是以沥青为基料,添加废旧橡胶粉改善了沥青复合材料的稳定性、降低了生产成本;增强填料的添加,提高了基体的耐老化性能和耐久性;改性聚酰亚胺纤维的加入,能够发挥自身优异的力学性能和防水性能,对基体起补强作用。因此,将本发明的沥青复合材料应用在道路建设等领域中具有良好的应用前景。

24、增强填料中,先利用纳米纤维素中的羟基和3-氯丙胺盐酸盐中的氯原子反应,制得功能化纤维素;再通过4,4’-二羟基联苯中羟基和乙醛酸中羧基反应,制得交联单体;再利用交联单体将功能化纤维素和改性氧化锌进行复合,制得增强填料。增强填料通过纳米纤维素、氧化锌纳米片以及联苯结构之间的协同作用,能够使增强填料在沥青中分散均匀,从而提高沥青复合材料的综合性能;其中,纳米纤维素被均匀分散在基体中,能够利用其自身优异的力学性能,显著提升沥青的路用性能,包括抗车辙、抗变形以及抗开裂等性能;纳米纤维素还能与氧化锌纳米片协同作用,利用层状结构有效阻碍氧气和热进入沥青,抑制沥青的氧化反应,同时还能阻止沥青中轻质组分的挥发,降低老化前后沥青质量的变化,提高了基体的耐久性;此外,氧化锌纳米片在基体中还能利用其优异的紫外光吸收能力,提高基体对紫外光的吸收强度,从而延缓基体的老化过程,同时联苯结构也具有一定的紫外光吸收作用,进一步提高了基体的耐久性。

25、改性聚酰亚胺纤维中,先以3,5-二硝基苯甲酸和1h,1h-全氟庚基为原料合成硝基化合物,然后采用水合肼为还原剂,将硝基化合物还原成二胺单体,最后将二胺单体和对苯二胺为二胺、均苯四甲酸二酐为二酐合成改性聚酰亚胺纤维;改性聚酰亚胺纤维的引入能够显著提高沥青复合材料的性能,这是由于纤维被填充进沥青后,能对沥青产生补强作用,能够最大限度地发挥其增强、加筋与增韧作用,使改性沥青混合料在各项路用性能上有所提高;改性聚酰亚胺纤维中引入的氟元素,还能显著提高沥青的防水性能,使其在潮湿环境下仍能保持良好的粘结力和稳定性,减少水分对沥青性能的影响。

- 还没有人留言评论。精彩留言会获得点赞!