一种阻燃抑烟的纳米纤维素基增强改性材料及其制备方法与流程

本发明属于增强改性材料,涉及一种阻燃抑烟的纳米纤维素基增强改性材料及其制备方法种。

背景技术:

1、纤维素是由许多d-葡萄糖基通过β-1,4糖苷键连接而成的高分子化合物。纤维素在一定条件下进行水解,当聚合度下降到趋于平衡时所得到的产品称为微晶纤维素,其粒径在20~80μm之间;此外,通过水解法、高压剪切法、微生物法、溶解法等手段,可进一步获得横向尺寸约1~100nm的纳米纤维素。纳米纤维素由于具有长径比高、比表面积大、机械强度高、生物相容性好等特点,在高性能增强复合材料、医学材料、光学材料等领域均有优异表现。

2、当纳米纤维素作为填充剂应用到高分子材料中制备复合材料时,因其表面含有丰富的羟基,极性较强,与基体材料混合时极易发生团聚,在基体中出现分散不均匀、相容性差、热稳定性差等问题,从而影响了复合材料的力学性能。因此,如何提高纳米纤维素与基体材料的相容性,并赋予复合材料一定的阻燃性能是本发明需要解决的技术问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种阻燃抑烟的纳米纤维素基增强改性材料及其制备方法,本发明将负载改性磷酸化纳米纤维素和改性云母纳米片进行复配,制备得到了阻燃抑烟的纳米纤维素基增强改性材料,该增强改性材料可作为涂料、橡胶、塑料、食品、医药材料等高分子聚合物的性能增强剂,以改善产品结构并提高产品的理化性能,如力学性能、阻燃性能和抑烟性能等。

2、为达此目的,本发明采用以下技术方案:

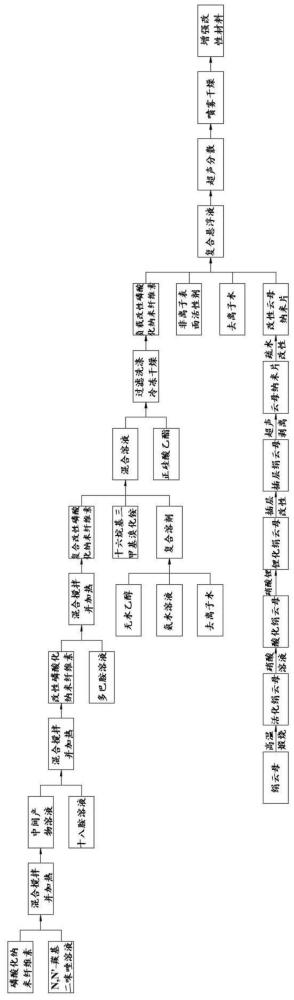

3、第一方面,本发明提供了一种阻燃抑烟的纳米纤维素基增强改性材料的制备方法,所述制备方法包括:

4、(ⅰ)将磷酸化纳米纤维素和n,n’-羰基二咪唑溶液混合搅拌并加热以发生反应,反应结束后得到中间产物溶液;向所述中间产物溶液中加入十八胺溶液,混合搅拌并加热以发生反应,反应结束后进行过滤、洗涤和干燥,得到改性磷酸化纳米纤维素;将所述改性磷酸化纳米纤维素分散于多巴胺溶液中,混合搅拌并加热以发生反应,反应结束后经离心、洗涤和冷冻干燥,得到复合改性磷酸化纳米纤维素;

5、(ⅱ)将无水乙醇、氨水溶液和去离子水混合均匀得到复合溶剂,将步骤(ⅱ)得到的所述复合改性磷酸化纳米纤维素和十六烷基三甲基溴化铵加入所述复合溶剂中,混合搅拌并加热,得到混合溶液;在搅拌和加热条件下,向所述混合溶液中滴入正硅酸乙酯,待所述正硅酸乙酯全部滴入后继续搅拌并加热一段时间以发生反应,反应结束后进行过滤、洗涤和冷冻干燥,得到负载改性磷酸化纳米纤维素;

6、(ⅲ)对绢云母进行高温煅烧处理,得到活化绢云母;采用硝酸溶液对所述活化绢云母进行酸化处理,得到酸化绢云母;采用硝酸锂对所述酸化绢云母进行锂化处理,得到锂化绢云母;采用十六烷基三甲基溴化铵对所述锂化绢云母进行插层改性处理,得到插层绢云母;对所述插层绢云母进行超声剥离,得到云母纳米片;采用硅烷偶联剂对所述云母纳米片进行表面疏水改性,得到改性云母纳米片;

7、(ⅳ)将步骤(ⅱ)得到的所述负载改性磷酸化纳米纤维素、步骤(ⅲ)得到的所述改性云母纳米片、非离子表面活性剂和去离子水混合得到复合悬浮液,对所述复合悬浮液进行超声分散,得到复合分散液,对所述复合分散液进行喷雾干燥,得到所述纳米纤维素基增强改性材料。

8、本发明将负载改性磷酸化纳米纤维素和改性云母纳米片进行复配,制备得到了阻燃抑烟的纳米纤维素基增强改性材料,该增强改性材料可作为涂料、橡胶、塑料、食品、医药材料等高分子聚合物的性能增强剂,以改善产品结构并提高产品的理化性能,如力学性能、阻燃性能和抑烟性能等。使用时,可将本发明提供的增强改性材料以一定比例掺入基体材料中,混合均匀即可按常规流程生产制造。如在涂料领域,可将本发明提供的增强改性材料以一定比例掺入涂料乳液中,混合均匀后涂膜,干燥成膜后即可得到具备优异力学性能、阻燃性能和抑烟性能的漆膜涂层;在塑料领域,可将本发明提供的增强改性材料以一定比例与高分子聚合物材料熔融共混挤出,即可得到具备优异力学性能、阻燃性能和抑烟性能的塑料母粒。

9、在本发明中,负载改性磷酸化纳米纤维素和改性云母纳米片之间存在协同增效作用,具体体现在:

10、一方面,负载改性磷酸化纳米纤维素为具有较大比表面积和较高长径比的纤维丝状结构,其自身具备较高的力学强度,将其加入基体材料(如涂料、塑料、橡胶等)后可以在聚合物基体中形成三维网络结构骨架,当改性云母纳米片均匀负载于三维网络结构骨架上时,负载改性磷酸化纳米纤维素可以成为改性云母纳米片之间的“物理桥梁”,在受到外界作用力时,可以实现负载应力的顺利传递,避免应力集中导致复合材料断裂。此外,由于改性云母纳米片经过硅烷偶联剂改性处理,其表面含有部分硅羟基,可以与负载改性磷酸化纳米纤维素表面大量存在的游离羟基结合,产生强烈的氢键作用,负载改性磷酸化纳米纤维素与基体材料间也存在氢键作用力,因此,负载改性磷酸化纳米纤维素还可以作为基体材料与改性云母纳米片之间的“化学桥梁”,通过“物理桥梁”和“化学桥梁”的双重作用,极大地提高了改性云母纳米片在聚合物基体中的分散均匀性,从而显著提升了复合材料的力学性能。

11、另一方面,本发明在复合改性磷酸化纳米纤维素表面通过正硅酸乙酯水解原位合成了纳米二氧化硅,得到了负载改性磷酸化纳米纤维素,纳米二氧化硅的加入可以显著改善复合材料的燃烧行为,使得复合材料燃烧后形成的炭层变得连续且致密,有效提高了复合材料的阻燃性能;同时,纳米二氧化硅与改性云母纳米片之间可以发挥协同增效作用,显著改善了复合材料的抑烟性能,这是由于,改性云母纳米片与纳米二氧化硅共同包裹在炭层上,改性云母纳米片特殊的片层结构可以覆盖复合材料表面,阻止其与空气中氧气的接触,纳米二氧化硅则可以形成网状结构保护层,增加炭层表面的致密度,改性云母纳米片与纳米二氧化硅协同作用可以显著增加炭层的致密度和厚度,同时在炭层表面附着的大量二氧化硅微球可以有效阻止热量释放和烟释放,从而极大地提高了复合材料的阻燃性能和抑烟性能。

12、由于磷酸化纳米纤维素分子中含有大量羟基,分子间氢键作用强,极易发生团聚现象,尤其在干燥过程中氢键闭锁会发生不可逆转的纤维角质化现象,使得磷酸化纳米纤维素干燥后会发生严重的团聚现象,很难通过物理方法实现再分散,为了提高磷酸化纳米纤维素在聚合物基体材料中的分散均匀性和稳定性,本发明采用n,n′-羰基二咪唑(cdi)和十八胺对磷酸化纳米纤维素进行疏水改性。

13、n,n′-羰基二咪唑(cdi)是咪唑的衍生物,其咪唑结构中具有一个闭合的大p键,且其中一个氮原子未成键的sp2轨道上有一对孤对电子,这些特征决定了cdi具有较强的化学反应活性,能与氨基、羧基和羟基等官能团反应。本发明采用cdi-氨基接枝改性法对磷酸化纳米纤维素进行疏水改性,得到了改性磷酸化纳米纤维素,通过cdi分子链上的其中一个咪唑结构与磷酸化纳米纤维素分子链上的羟基发生反应,从而在磷酸化纳米纤维素分子链上形成酯基咪唑结构,随后通过cdi分子链上另一个咪唑结构与十八胺分子链上的氨基反应,以在十八胺分子链与磷酸化纳米纤维素分子链之间形成氨基甲酸酯键,从而将十八胺分子链牢固地接枝到磷酸化纳米纤维素分子链上。

14、采用本发明提供的cdi-氨基改性法可以显著提高磷酸化纳米纤维素的疏水性,从而大幅改善磷酸化纳米纤维素在基体材料中的分散均匀性,同时,还能进一步提升磷酸化纳米纤维素的力学增强作用。这是由于,十八胺是一种含有长链烷基和活性氨基的低表面能物质,十八胺中的氨基和cdi分子链上的咪唑结构反应可将十八胺的疏水长链接枝在磷酸化纳米纤维素表面以赋予其疏水性,低表面能的十八胺分子链也能显著提高磷酸化纳米纤维素的分散性,从而减少磷酸化纳米纤维素的团聚现象;同时,磷酸化纳米纤维素表面的十八胺分子链形成的刷状结构也可有效避免磷酸化纳米纤维素的絮聚,并促进磷酸化纳米纤维素增强网络的形成,得益于磷酸化纳米纤维素在基体材料中的均匀分散和增强网络的形成,使得复合材料的力学性能得到显著增强。此外,得益于氨基甲酸酯键优异的化学稳定性,对酸性和碱性环境具有良好的耐受性,最终形成的复合材料的疏水耐久性也得到明显提升。

15、为了进一步提升改性磷酸化纳米纤维素在基体材料中的分散稳定性,本发明在cdi-氨基接枝改性法的基础上加入了多巴胺改性处理,多巴胺可在有氧的弱碱性条件下发生自聚合生成黏性物质聚多巴胺,多巴胺氧化成多巴胺醌后,易与含有氨基、硫醇或亚氨基的有机分子发生麦可尔加成反应或希夫碱反应。基于此,本发明首先通过cdi-氨基接枝改性法将十八胺长链接枝在磷酸化纳米纤维素表面,得到了改性磷酸化纳米纤维素,随后利用多巴胺氧化自聚合对改性磷酸化纳米纤维素进行改性处理,得到复合改性磷酸化纳米纤维素。

16、多巴胺改性处理的目的在于,一方面,十八胺的疏水长链可以显著降低改性磷酸化纳米纤维素的表面能,利用聚多巴胺的粘附性对十八胺的疏水长链进行加固,可保证十八胺的疏水长链耐磨不易脱落,维持复合材料的长久疏水性,使复合材料经过数百次摩擦仍然具有较好的疏水性;另一方面,聚多巴胺可与十八胺发生席夫碱反应,通过自身的粘附性将溶液中游离的十八胺吸附在改性磷酸化纳米纤维素表面,从而在改性磷酸化纳米纤维素表面构造粗糙结构。通过多巴胺与十八胺之间的协同增效作用,可以进一步降低改性磷酸化纳米纤维素的表面能并构造大量的粗糙结构,从而显著改善改性磷酸化纳米纤维素在基体材料中的分散稳定性。

17、为了进一步提高复合材料的阻燃性能、抑烟性能和力学性能,本发明通过正硅酸乙酯水解,在复合改性磷酸化纳米纤维素表面原位合成纳米二氧化硅,纳米二氧化硅的引入使得复合材料的阻燃性能、抑烟性能和力学性能可以得到进一步提升。这是由于,一方面,纳米二氧化硅的加入显著影响了复合材料的燃烧行为,提高了炭层的阻隔保护作用,纳米二氧化硅在复合材料的燃烧过程中会迁移到复合材料表面,纳米二氧化硅燃烧形成的残炭在复合材料表面连接形成网状结构保护层,从而提高了炭层的强度,使得燃烧后形成的炭层变得连续且致密,起到了一定的隔热保护作用,可以有效阻止降解产物挥发和滴落,从而显著提高了复合材料的阻燃性能和抑烟性能。另一方面,复合改性磷酸化纳米纤维素分子链上含有大量的羟基,具有大量反应活性位点,可与正硅酸乙酯水解后产生的羟基交联形成互穿的三维网络结构,从而显著提高了复合材料的力学性能。

18、云母纳米片作为一种二维片状填料,在基体材料中加入适量云母纳米片后可以显著提高复合材料表面的阻隔性,以提供良好的阻燃抑烟性能。本发明以绢云母作为原料,通过高温活化、酸化、锂化、插层改性和超声剥离后得到云母纳米片,然而,由于云母纳米片具有亲水性,在基体材料中的分散性较差,易在基体材料中发生团聚,阻碍了云母纳米片在复合材料中的优势发挥,为此,本发明对云母纳米片进行疏水改性,提高了其在基体材料中的分散均匀性。

19、绢云母是一种具有层状结构的硅酸盐矿物质,在高温活化过程中,绢云母的层间结构中的oh-脱附并转化为层间水,在煅烧过程中,绢云母片层的内外温差较大,导致片层中间区域与边缘区域的温度梯度较大,边缘区域的层间水排出速率较快,水分在绢云母周边富集,封闭了绢云母的层间内部空间,在绢云母片层的边缘区域发生失水封闭现象,导致层内中间区域的水分难以排出,使得层内中间区域产生较高的蒸汽压,迫使绢云母片层膨胀,有利于后续十六烷基三甲基溴化铵的有机插层处理。

20、绢云母的理化结构是由两层硅氧四面体[(si,al)-o4]和中间一层铝氧八面体[alo2(oh)4]构成的复式硅氧层,层间阳离子主要为钾离子和镁离子,由于钾离子和镁离子的离子半径较大,电荷密度较高,离子水化数较大,因此,钾离子和镁离子的周围水分子更多且结合的更加牢固,使得钾离子和镁离子失去了离子交换能力,不利于有机插层改性。与此同时,钾离子刚好镶嵌在相邻晶面上面对面的两个六方网孔中,形成12次配位,层间电荷接近电中性,钾离子与晶面之间的结合非常紧密,层间距比较固定,使得绢云母的可交换离子浓度较低,层间电荷非常稳定,即便经过高温活化使得片层出现膨胀,但由于离子交换能力较弱,因此十六烷基三甲基溴化铵难以通过离子交换进入绢云母的片层间进行插层改性。为此,本发明在对绢云母进行高温活化后又进行了酸化和锂化处理,通过高温活化提高了绢云母的片层间距,通过酸化和锂化提高了绢云母片层间的可交换离子浓度,从而极大地促进了十六烷基三甲基溴化铵的有机插层改性。

21、由于al-o四面体没有si-o四面体稳定,通过对绢云母进行酸化处理,可以破坏al-o四面体,将四面体中的al优先溶出发生贫化,破坏层间电离平衡,使得层间活性增强。同时,h3o+可以置换大部分层间的镁离子,并溶解少量铝氧八面体中的阳离子,使得绢云母片层间的部分杂质被酸溶出,层间通道得到疏通,分子在层间的扩散吸附能力得以改善。此外,通过酸化处理后,绢云母片层表面出现大量细小的沟槽,增加了绢云母的表面粗糙度、离子吸附面积和表面电性,提高了绢云母片层间的离子交换能力。在酸化处理后,部分铝离子、镁离子、钙离子和钾离子等层间离子被溶出,层间电荷被破坏,随后通过锂化处理,以进一步提高绢云母的层间离子交换能力,由于锂离子的离子半径相对较小,电荷密度较低,与绢云母的片层间的结合能较弱,水化能低,水化离子半径大,使得阳离子更易与外界发生离子交换,从而提高了绢云母片层间的离子可交换浓度,有利于有机插层改性。

22、通过前期的高温活化、酸化和锂化处理,使得绢云母的层间具有可交换的水分子和阳离子,此时,可交换阳离子浓度较高,十六烷基三甲基溴化铵分子可以通过阳离子交换进入绢云母的片层间,得到插层绢云母。当十六烷基三甲基溴化铵中的铵离子通过离子交换作用进入绢云母的片层后,绢云母的片层由解理面被撑开,烷基链随即进入片层内,十六烷基三甲基溴化铵进入片层后采用最稳定的空间形态进行排布,当十六烷基三甲基溴化铵的浓度较低时,烷基链与片层表面平行排列,随着十六烷基三甲基溴化铵的浓度增加,烷基链不断进入绢云母的层间,与片层表面夹角变大,并由单层过渡成双层,直至十六烷基三甲基溴化铵的浓度增至全部形成双层结构且以大角度排布为止,由于烷基链在绢云母层间的空间形态和分布迫使绢云母片层间距扩张,在超声辅助剥离的作用下,最终将绢云母的重叠片层完全剥离,形成云母纳米片。

23、本发明采用硅烷偶联剂对云母纳米片进行疏水改性,硅烷偶联剂在去离子水的作用下发生水解生成硅醇,生成的硅醇发生缩合反应形成硅烷低聚物,硅烷低聚物进一步与云母纳米片表面的羟基反应,经脱水缩合后生成硅氧键,从而接枝在云母纳米片表面,实现了对云母纳米片的疏水改性。此外,通过硅烷偶联剂改性还能提高改性云母纳米片的力学增强作用,这是由于,硅烷偶联剂在改性云母纳米片间起到了交联作用,使得加入本发明提供的增强改性材料的复合材料的交联密度增加,减少了复合材料表面及内部的裂痕和孔洞,导致最终形成的复合材料更加致密,赋予了复合材料更高的力学性能。

24、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述磷酸化纳米纤维素采用如下方法制备得到:

25、对纤维素原料进行蒸汽爆破得到原料纤维,将所述原料纤维、磷酸盐、尿素和去离子水混合得到悬浮液,对所述悬浮液同时进行加热和破碎,得到混合物料;将所述混合物料送入螺杆挤出机内进行挤压脱水,得到湿物料;对所述湿物料依次进行加热干燥和高温固化,得到磷酸化纤维素;将所述磷酸化纤维素与去离子水混合得到纤维素混合液,对所述纤维素混合液依次进行机械研磨和高压均质,得到所述磷酸化纳米纤维素。

26、本发明通过磷酸化处理和纳米化处理制备得到了磷酸化纳米纤维素,将其加入聚合物基体中可以显著提高复合材料的力学性能和阻燃性能,这是由于,一方面,磷酸化纳米纤维素沿着纤维素分子链长度的方向具有结晶区和非结晶区,结晶区密度较大,具有天然疏水性能,磷酸化纳米纤维素分子间和分子内形成的三维氢键网络结构赋予了复合材料较高的力学性能。另一方面,经过磷酸化处理后,可以促进磷酸化纳米纤维素发生脱羧、脱水反应,可以加速磷酸化纳米纤维素的炭化过程,使得峰值热释放速率时间提前,磷酸化纳米纤维素的残留率更高,在燃烧后,复合材料表面附着有更多焦炭层,可形成物理屏障,起到隔热保护作用,使得燃烧行为受到抑制;此外,磷酸化纳米纤维素在燃烧过程中释放出的不可燃气体(如h2o、co2)还可以对可燃性气体进行有效稀释,从而降低了燃烧区温度,并进一步降低了燃烧的可能性,显著提高了复合材料的阻燃性能。

27、在制备磷酸化纳米纤维素的过程中,本发明首先对纤维素原料进行蒸汽爆破,蒸汽爆破是在一定压力下用热蒸汽处理纤维素原料,然后对纤维素原料进行爆破性减压。这种预处理结合了机械作用和半纤维素中乙酰基自水解的化学作用,在热蒸汽处理过程中,纤维素原料在高温高压条件下,水蒸气会渗透进纤维分子内部,部分水蒸气会与纤维分子内的羟基之间形成氢键,破坏原来纤维素分子内部部分羟基之间的氢键作用。突然释放压力后,水分子在负压作用下会瞬间爆裂,这种现象也称空化效应,使纤维素产生机械断裂,同时水蒸气与纤维素内部形成的氢键会消失,有利于空化效应发挥作用,破坏纤维内部分子之间的作用力,纤维由于机械作用被分离。此外,高温促进了乙酰基生成羧基,半纤维素开始自水解,同时,水也可以起到酸的作用,随着半纤维素的部分溶出或降解,木质素被重新分配,并被部分脱除。纤维素的分离和半纤维素的去除,使得纤维素的表面被充分暴露,促进了磷酸盐和尿素与纤维素的相互作用,基于蒸汽爆破处理可以显著改善纤维的热稳定性能和阻燃性能。

28、本发明在蒸汽爆破处理后,将得到的原料纤维在磷酸盐和尿素的混合溶液中加热浸泡和破碎打散,使得原料纤维充分润胀,促使磷酸盐和尿素渗透至原料纤维的结构内部并充分吸附。一方面,磷酸盐的吸附改性,有利于获得具有高电荷量和阻燃性能的磷酸化纳米纤维素,高电荷量的磷酸化纳米纤维素更有利于其在基体材料中的均匀分散。另一方面,尿素作为氮阻燃剂是磷酸盐阻燃剂的增效剂,这是由于,含氮气体可以促进残留物的膨胀,并可以作为惰性气体稀释燃料,使得烧焦层富含碳,而生成的气体含有较少的碳原子,最终导致燃烧热较低。

29、本发明采用机械螺杆挤压脱水,除去混合物料中的部分流动液体,降低混合物料的含水量,进而减少后续加热干燥和高温固化过程的能耗。在挤压脱水过程中,混合物料在重力和与螺杆之间摩擦力的作用下向前运动,对混合物料产生挤压效果,混合物料中的水分通过螺杆挤出机的排水孔排出,随着混合物料沿螺杆的持续传输,其内的水分被不断挤压排出;同时,混合物料与螺杆之间产生了剪切效果,混合物料受到了螺杆的挤压和剪切,使得混合物料中的纤维素出现扭曲变形、切断分离和溶胀形变,混合物料中的纤维细胞壁被进一步破坏形成疏松结构区域,更有利于磷酸盐和尿素的渗透浸润。

30、在一个可选的实例中,所述纤维素原料包括漂白硬木纸浆或漂白软木纸浆。

31、在一个可选的实例中,所述蒸汽爆破的蒸汽压力为1~2mpa,例如可以是1.0mpa、1.1mpa、1.2mpa、1.3mpa、1.4mpa、1.5mpa、1.6mpa、1.7mpa、1.8mpa、1.9mpa或2.0mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、在一个可选的实例中,所述蒸汽爆破的蒸汽温度为180~200℃,例如可以是180℃、182℃、184℃、186℃、188℃、190℃、192℃、194℃、196℃、198℃或200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、在一个可选的实例中,所述蒸汽爆破的处理时间为5~10min,例如可以是5.0min、5.5min、6.0min、6.5min、7.0min、7.5min、8.0min、8.5min、9.0min、9.5min或10.0min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、在一个可选的实例中,所述悬浮液中原料纤维的质量分数为5~10wt%,例如可以是5.0wt%、5.5wt%、6.0wt%、6.5wt%、7.0wt%、7.5wt%、8.0wt%、8.5wt%、9.0wt%、9.5wt%或10.0wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、在一个可选的实例中,所述悬浮液中磷酸盐的浓度为0.2~0.3kg/l,例如可以是0.2kg/l、0.21kg/l、0.22kg/l、0.23kg/l、0.24kg/l、0.25kg/l、0.26kg/l、0.27kg/l、0.28kg/l、0.29kg/l或0.3kg/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、在一个可选的实例中,所述磷酸盐包括磷酸氢二铵、磷酸二氢铵、磷酸氢二钠、磷酸二氢钠、磷酸氢二锂或磷酸二氢锂中的任意一种或至少两种的组合。

37、在一个可选的实例中,所述悬浮液中尿素的浓度为0.4~0.5kg/l,例如可以是0.4kg/l、0.41kg/l、0.42kg/l、0.43kg/l、0.44kg/l、0.45kg/l、0.46kg/l、0.47kg/l、0.48kg/l、0.49kg/l或0.5kg/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、在一个可选的实例中,所述悬浮液的加热温度为60~80℃,例如可以是60℃、62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃、78℃或80℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39、在一个可选的实例中,所述悬浮液的加热时间为2~3h,例如可以是2.0h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40、在一个可选的实例中,所述螺杆挤出机的螺杆转速为10~20rpm,例如可以是10rpm、11rpm、12rpm、13rpm、14rpm、15rpm、16rpm、17rpm、18rpm、19rpm或20rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41、在一个可选的实例中,所述湿物料的含水率为60~70wt%,例如可以是60wt%、61wt%、62wt%、63wt%、64wt%、65wt%、66wt%、67wt%、68wt%、69wt%或70wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、在一个可选的实例中,所述加热干燥的温度为80~90℃,例如可以是80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、在一个可选的实例中,所述加热干燥的时间为40~50min,例如可以是40min、41min、42min、43min、44min、45min、46min、47min、48min、49min或50min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、在一个可选的实例中,所述高温固化的温度为150~160℃,例如可以是150℃、151℃、152℃、153℃、154℃、155℃、156℃、157℃、158℃、159℃或160℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45、在一个可选的实例中,所述高温固化的时间为20~30min,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46、在一个可选的实例中,所述纤维素混合液中的所述磷酸化纤维素的质量分数为0.5~1.5wt%,例如可以是0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1.0wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%或1.5wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47、在一个可选的实例中,所述机械研磨在胶体磨中进行。

48、在一个可选的实例中,所述胶体磨的转速为2500~3000r/min,例如可以是2500r/min、2550r/min、2600r/min、2650r/min、2700r/min、2750r/min、2800r/min、2850r/min、2900r/min、2950r/min或3000r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49、在一个可选的实例中,所述机械研磨的时间为2~3h,例如可以是2.0h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50、在一个可选的实例中,所述高压均质的压力为70~100mpa,例如可以是70mpa、75mpa、80mpa、85mpa、90mpa、95mpa或100mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、在一个可选的实例中,所述高压均质的时间为60~90min,例如可以是60min、65min、70min、75min、80min、85min或90min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述n,n’-羰基二咪唑溶液由n,n’-羰基二咪唑和二氯甲烷组成。

53、在一个可选的实例中,所述n,n’-羰基二咪唑溶液中的n,n’-羰基二咪唑的浓度为0.2~0.3mol/l,例如可以是0.2mol/l、0.21mol/l、0.22mol/l、0.23mol/l、0.24mol/l、0.25mol/l、0.26mol/l、0.27mol/l、0.28mol/l、0.29mol/l或0.3mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54、在一个可选的实例中,所述磷酸化纳米纤维素与所述n,n’-羰基二咪唑溶液中的n,n’-羰基二咪唑的质量比为1:(1~1.2),例如可以是1:1.0、1:1.02、1:1.04、1:1.06、1:1.08、1:1.1、1:1.12、1:1.14、1:1.16、1:1.18或1:1.2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55、在一个可选的实例中,所述磷酸化纳米纤维素与所述n,n’-羰基二咪唑溶液的混合搅拌的时间为10~12h,例如可以是10h、10.2h、10.4h、10.6h、10.8h、11h、11.2h、11.4h、11.6h、11.8h或12h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56、在一个可选的实例中,所述磷酸化纳米纤维素与所述n,n’-羰基二咪唑溶液的混合搅拌的温度为40~50℃,例如可以是40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃或50℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57、在一个可选的实例中,所述十八胺溶液由十八胺和二氯甲烷组成。

58、在一个可选的实例中,所述十八胺溶液中的十八胺的浓度为0.2~0.3mol/l,例如可以是0.2mol/l、0.21mol/l、0.22mol/l、0.23mol/l、0.24mol/l、0.25mol/l、0.26mol/l、0.27mol/l、0.28mol/l、0.29mol/l或0.3mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59、在一个可选的实例中,所述n,n’-羰基二咪唑溶液中的n,n’-羰基二咪唑与所述十八胺溶液中的十八胺的摩尔比为1:(1.1~1.2),例如可以是1:1.1、1:1.11、1:1.12、1:1.13、1:1.14、1:1.15、1:1.16、1:1.17、1:1.18、1:1.19或1:1.2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、本发明特别限定了n,n’-羰基二咪唑溶液中的n,n’-羰基二咪唑与十八胺溶液中的十八胺的摩尔比为1:(1.1~1.2),随着十八胺用量的提高,最终得到的改性磷酸化纳米纤维素的疏水性先增大后趋于平稳,这是由于,随着十八胺的增多,接枝到磷酸化纳米纤维素分子链上的十八胺疏水长链增多,疏水性随之提高。当十八胺的用量超过本发明限定的范围上限时,由于磷酸化纳米纤维素分子链上的羟基官能团的数量是一定的,与羟基官能团反应的n,n’-羰基二咪唑是一定的,因此当十八胺加入过量后,十八胺与n,n’-羰基二咪唑的反应达到饱和,没有与十八胺继续反应的咪唑结构,继续提高十八胺的用量也不会导致十八胺的接枝率提高,最终得到的改性磷酸化纳米纤维素的疏水性也不会继续提升。

61、在一个可选的实例中,所述中间产物溶液与所述十八胺溶液的混合搅拌的时间为10~12h,例如可以是10h、10.2h、10.4h、10.6h、10.8h、11h、11.2h、11.4h、11.6h、11.8h或12h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62、本发明特别限定了中间产物溶液与十八胺溶液的混合搅拌的时间为10~12h,随着反应时间的延长,最终得到的改性磷酸化纳米纤维素的疏水性先增大后趋于平稳,这是由于,当反应时间少于10h时,n,n’-羰基二咪唑分子链上的咪唑结构与十八胺分子链上的氨基的反应不完全,此时,反应体系中仍存在大量游离的十八胺分子,接枝到磷酸化纳米纤维素分子链上的十八胺分子较少;当反应时间达到12h时,n,n’-羰基二咪唑分子链上的咪唑结构与十八胺分子链上的氨基的反应完全,此时接枝到磷酸化纳米纤维素分子链上的十八胺的数量达到最大值,疏水性达到最高,继续延长反应时间也不会导致十八胺的接枝率提高,疏水性也不会继续提升。

63、在一个可选的实例中,所述中间产物溶液与所述十八胺溶液的混合搅拌的温度为40~50℃,例如可以是40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃或50℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64、本发明特别限定了中间产物溶液与十八胺溶液的混合搅拌的温度为40~50℃,随着反应温度的升高,最终得到的改性磷酸化纳米纤维素的疏水性呈先上升后下降的变化趋势,这是由于,当反应温度低于40℃时,十八胺尚未完全融化,反应体系中仍存在块状的十八胺固体,随着反应温度的升高,十八胺逐渐融化,n,n’-羰基二咪唑与十八胺之间的反应速率逐渐提高,接枝到磷酸化纳米纤维素分子链上的十八胺逐渐增多,改性磷酸化纳米纤维素的疏水性逐渐提高;当反应温度高于50℃时,已经接枝在磷酸化纳米纤维素上的十八胺分子因温度过高而溶解脱落,导致改性磷酸化纳米纤维素的疏水性再次下降。

65、在一个可选的实例中,所述多巴胺溶液采用如下方法制备得到:

66、将多巴胺溶于去离子水中得到浓度为1~2g/l的混合溶液,向所述混合溶液中加入tris-hcl缓冲液,以将所述混合溶液的ph值调整至8.5,得到所述多巴胺溶液,其中,混合溶的浓度可以是1.0g/l、1.1g/l、1.2g/l、1.3g/l、1.4g/l、1.5g/l、1.6g/l、1.7g/l、1.8g/l、1.9g/l或2.0g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

67、多巴胺在弱碱性条件下易生成黏附性物质聚多巴胺,聚多巴胺可通过氢键或共价键沉积在改性磷酸化纳米纤维素表面,此外,多巴胺中含有的儿茶酚官能团可氧化成醌式结构,与十八胺中的氨基发生迈克尔加成或席夫碱反应,故可用聚多巴胺对改性磷酸化纳米纤维素表面的十八胺疏水长链进行加固,可有效防止十八胺分子链脱落,以达到长效疏水效果。

68、本发明特别限定了混合溶液中的多巴胺的浓度为1~2g/l,当混合溶液中的多巴胺浓度低于1g/l时,产生的聚多巴胺不足以包覆改性磷酸化纳米纤维素表面的所有十八胺疏水长链;当混合溶液中的多巴胺浓度超过2g/l时,混合溶液中的多巴胺浓度超过平衡吸附值时又会发生解吸。

69、在一个可选的实例中,所述改性磷酸化纳米纤维素与所述多巴胺溶液中的多巴胺的质量比为100:(8~10),例如可以是100:8.0、100:8.2、100:8.4、100:8.6、100:8.8、100:9.0、100:9.2、100:9.4、100:9.6、100:9.8或100:10.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

70、在一个可选的实例中,所述改性磷酸化纳米纤维素与多巴胺溶液的混合搅拌的时间为12~24h,例如可以是12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h或24h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

71、在一个可选的实例中,所述改性磷酸化纳米纤维素与多巴胺溶液的混合搅拌的温度为40~50℃,例如可以是40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃或50℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

72、在一个可选的实例中,所述离心的转速为6000~8000r/min,例如可以是6000r/min、6200r/min、6400r/min、6600r/min、6800r/min、7000r/min、7200r/min、7400r/min、7600r/min、7800r/min或8000r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

73、在一个可选的实例中,所述离心的时间为20~30min,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

74、在一个可选的实例中,所述冷冻干燥的温度为-50~-60℃,例如可以是-50℃、-51℃、-52℃、-53℃、-54℃、-55℃、-56℃、-57℃、-58℃、-59℃或-60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

75、在一个可选的实例中,所述冷冻干燥的时间为24~48h,例如可以是24h、26h、28h、30h、32h、34h、36h、38h、40h、42h、44h、46h或48h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

76、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述无水乙醇、氨水溶液和去离子水的体积比为1:(0.03~0.05):(1.5~2.5),例如可以是1:0.03:1.5、1:0.032:1.6、1:0.034:1.7、1:0.036:1.8、1:0.038:1.9、1:0.04:2、1:0.042:2.1、1:0.044:2.2、1:0.046:2.3、1:0.048:2.4或1:0.05:2.5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

77、在一个可选的实例中,所述氨水溶液的质量分数为25~30wt%,例如可以是25wt%、25.5wt%、26wt%、26.5wt%、27wt%、27.5wt%、28wt%、28.5wt%、29wt%、29.5wt%或30wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

78、在一个可选的实例中,所述复合改性磷酸化纳米纤维素、所述十六烷基三甲基溴化铵与所述复合溶剂的混合比例为(0.1~0.15)g:(0.15~0.2)g:100ml,例如可以是0.1g:0.15g:100ml、0.105g:0.16g:100ml、0.11g:0.165g:100ml、0.115g:0.17g:100ml、0.12g:0.175g:100ml、0.125g:0.8g:100ml、0.13g:0.85g:100ml、0.135g:0.19g:100ml、0.14g:0.195g:100ml、0.145g:0.2g:100ml或0.15g:0.2g:100ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

79、在一个可选的实例中,所述复合改性磷酸化纳米纤维素、所述十六烷基三甲基溴化铵与所述复合溶剂的混合搅拌的时间为1~2h,例如可以是1.0h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

80、在一个可选的实例中,所述复合改性磷酸化纳米纤维素、所述十六烷基三甲基溴化铵与所述复合溶剂的混合搅拌的温度为60~70℃,例如可以是60℃、61℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃、69℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

81、在一个可选的实例中,在搅拌和30~40℃的加热条件下,向所述混合溶液中滴入正硅酸乙酯,例如可以是30℃、31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃、39℃或40℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

82、在一个可选的实例中,所述混合溶液中的复合改性磷酸化纳米纤维素与正硅酸乙酯的质量比为1:(0.1~0.2),例如可以是1:0.1、1:0.11、1:0.12、1:0.13、1:0.14、1:0.15、1:0.16、1:0.17、1:0.18、1:0.19或1:0.2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

83、纳米二氧化硅的加入可以有效地提高复合材料的极限氧指数,这是由于,燃烧过程中比表面积较高的纳米二氧化硅覆盖在炭层表面,使得炭层的致密性有所提高,有效减少了炭层表面孔洞,致密的炭层可以有效阻挡热量、氧气和可燃气体向可燃物质传递,起到了隔绝热量的作用,达到了更好的阻燃效果,进而降低了复合材料的热释放与烟释放,提高了复合材料的阻燃性能和抑烟性能。

84、为了更好地发挥纳米二氧化硅的阻燃性能,本发明进一步限定了混合溶液中的复合改性磷酸化纳米纤维素与正硅酸乙酯的质量比为1:(0.1~0.2),当正硅酸乙酯的用量低于本发明限定的范围下限时,导致水解生成的纳米二氧化硅过少,难以形成连续致密的炭层,进而影响了复合材料的阻燃性能和抑烟性能。当正硅酸乙酯的用量超过本发明限定的范围上限时,导致水解生成的纳米二氧化硅过多,由于纳米二氧化硅的表面能过大且表面存在羟基,易形成氢键,过量的纳米二氧化硅会在基体材料中发生严重的团聚效应,在基体材料各组分的共混过程中,团聚的纳米二氧化硅会严重阻碍各组分的分子链运动,使得基体材料中各组分分布不均,阻燃性能随之下降。此外,由于硅元素的增加,导致炭层刚性过高,易造成炭层破裂致使可燃性气体溢出,复合材料的熄灭时间延长,阻燃性能变差。

85、在一个可选的实例中,待所述正硅酸乙酯全部滴入后,在30~40℃的加热条件下继续搅拌2~3h,其中,加热温度可以是30℃、31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃、39℃或40℃,搅拌时间可以是2.0h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

86、在一个可选的实例中,所述冷冻干燥的温度为-50~-60℃,例如可以是-50℃、-51℃、-52℃、-53℃、-54℃、-55℃、-56℃、-57℃、-58℃、-59℃或-60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

87、在一个可选的实例中,所述冷冻干燥的时间为24~48h,例如可以是24h、26h、28h、30h、32h、34h、36h、38h、40h、42h、44h、46h或48h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

88、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述高温煅烧的加热温度为750~850℃,例如可以是750℃、760℃、770℃、780℃、790℃、800℃、810℃、820℃、830℃、840℃或850℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

89、在一个可选的实例中,所述高温煅烧的保温时间为1~2h,例如可以是1.0h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

90、在一个可选的实例中,所述酸化的过程包括:将所述活化绢云母分散于硝酸溶液中,混合搅拌并加热,随后经过滤、洗涤和干燥后得到酸化绢云母。

91、在一个可选的实例中,所述硝酸溶液的浓度为8~12mol/l,例如可以是8mol/l、8.5mol/l、9mol/l、9.5mol/l、10mol/l、10.5mol/l、11mol/l、11.5mol/l或12mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

92、本发明特别限定了硝酸溶液的浓度为8~12mol/l,铝离子的溶出量随着硝酸溶液浓度的升高而增加,这是由于,氢离子浓度越高越有利于其在绢云母晶面吸附,从而破坏片层晶格中的al-o键和si-o键,将四面体和八面体中的铝离子溶出。由于氢离子进入片层后首先与层间钾离子和钠离子等阳离子发生置换,再溶出四配位与六配位的铝离子和硅离子,因此,在较高浓度的氢离子环境中,在发生置换和溶出部分铝离子后,仍有较高浓度的氢离子可以促使铝离子的进一步溶出。当硝酸溶液的浓度超过本发明限定的范围上限时,铝离子的溶出效率逐渐降低,这与绢云母层片中的铝离子含量与溶液中的铝离子浓度有关,随着硝酸溶液不断将铝离子溶出,绢云母表层中的铝离子的浓度不断降低,接触面附近溶液中的铝离子浓度则不断增加,促使置换和铝离子溶出达到化学平衡,最终使得铝离子的溶出速率降低。

93、在一个可选的实例中,所述活化绢云母与所述硝酸溶液的比例为(2~4)g:100ml,例如可以是2.0g:100ml、2.2g:100ml、2.4g:100ml、2.6g:100ml、2.8g:100ml、3.0g:100ml、3.2g:100ml、3.4g:100ml、3.6g:100ml、3.8g:100ml或4.0g:100ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

94、在一个可选的实例中,所述活化绢云母与所述硝酸溶液的混合搅拌的时间为4~5h,例如可以是4.0h、4.1h、4.2h、4.3h、4.4h、4.5h、4.6h、4.7h、4.8h、4.9h或5.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

95、在一个可选的实例中,所述活化绢云母与所述硝酸溶液的混合搅拌的温度为80~90℃,例如可以是80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

96、在一个可选的实例中,所述锂化的过程包括:

97、将所述酸化绢云母与硝酸锂混合均匀,得到混合粉末;将所述混合粉末送入马弗炉内进行煅烧得到煅烧粉末,对所述煅烧粉末进行过滤、洗涤和干燥,得到所述锂化绢云母。

98、在一个可选的实例中,所述酸化绢云母与所述硝酸锂的质量比为1:(8~10),例如可以是1:8.0、1:8.2、1:8.4、1:8.6、1:8.8、1:9.0、1:9.2、1:9.4、1:9.6、1:9.8或1:10.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

99、在一个可选的实例中,所述混合粉末的煅烧温度为300~400℃,例如可以是300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃或400℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

100、在一个可选的实例中,所述混合粉末的煅烧时间为5~6h,例如可以是5.0h、5.1h、5.2h、5.3h、5.4h、5.5h、5.6h、5.7h、5.8h、5.9h或6.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

101、本发明特别限定了混合粉末的煅烧时间为5~6h,当煅烧时间低于5h时,锂离子缺少足够的时间将层间阳离子置换出来,锂化改性效果不理想,随着反应时间的增长,有充足的时间进行离子交换反应,最终获得的锂化绢云母具有较高的阳离子交换容量,为后期进行有机插层改性提供了充足数量的可交换阳离子,使得有机插层改性得以顺利进行。当煅烧时间超过6h时,离子交换反应达到平衡,绢云母片层间的可交换阳离子数量达到饱和,继续提高煅烧时间不仅不会提高绢云母片层间的阳离子交换浓度,还会影响绢云母的片层结构,使得云母纳米片的阻隔性降低,复合材料的阻燃抑烟性能受到影响。

102、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述插层改性处理的过程包括:

103、将所述锂化绢云母分散于去离子水中,得到绢云母溶液,向所述绢云母溶液中加入十六烷基三甲基溴化铵,混合搅拌并加热,随后经过滤、洗涤和干燥后得到所述插层绢云母。

104、在一个可选的实例中,所述锂化绢云母与去离子水的混合比例为(0.8~1.3)g:100ml,例如可以是0.8g:100ml、0.85g:100ml、0.9g:100ml、0.95g:100ml、1g:100ml、1.05g:100ml、1.1g:100ml、1.15g:100ml、1.2g:100ml、1.25g:100ml或1.3g:100ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

105、在一个可选的实例中,所述绢云母溶液中的所述锂化绢云母与十六烷基三甲基溴化铵的质量比为1:(2.5~3.5),例如可以是1:2.5、1:2.6、1:2.7、1:2.8、1:2.9、1:3.0、1:3.1、1:3.2、1:3.3、1:3.4或1:3.5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

106、本发明特别限定了绢云母溶液中的锂化绢云母与十六烷基三甲基溴化铵的质量比为1:(2.5~3.5),随着十六烷基三甲基溴化铵用量的提高,最终得到的云母纳米片的层间距呈先增大后减小的变化趋势,当锂化绢云母与十六烷基三甲基溴化铵的质量比在本发明限定的数值范围内时,既可以得到较大的层间距,又能实现较高的插层效率。当十六烷基三甲基溴化铵的用量低于本发明限定的范围下限时,绢云母的层间阳离子不能完全被十六烷基三甲基溴化铵链交换,导致插层绢云母的层间距较小,无法实现有效的超声剥离。当十六烷基三甲基溴化铵的用量超过本发明限定的范围上限时,过多的有机链易堆积在绢云母的层间边缘区域,堵塞有机链与层间阳离子的交换通道,导致只有少部分十六烷基三甲基溴化铵分子链可以成功进入绢云母的片层间,取代锂离子实现有机插层改性,而大部分十六烷基三甲基溴化铵分子链则无法成功进入绢云母的片层间,只是简单吸附于绢云母的表面,插层效率较低。

107、在一个可选的实例中,所述绢云母溶液与十六烷基三甲基溴化铵的混合搅拌的时间为2~3h,例如可以是2.0h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

108、在一个可选的实例中,所述绢云母溶液与十六烷基三甲基溴化铵的混合搅拌的温度为70~80℃,例如可以是70℃、71℃、72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃或80℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

109、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述超声剥离的过程包括:

110、将所述插层绢云母分散于乙醇中,超声剥离后得到绢云母分散液,对所述绢云母分散液进行一次离心,取一次离心后的上清液进行二次离心,对二次离心后的沉淀物进行洗涤、干燥得到所述云母纳米片。

111、在一个可选的实例中,所述插层绢云母与乙醇的质量比为1:(4~5),例如可以是1:4.0、1:4.1、1:4.2、1:4.3、1:4.4、1:4.5、1:4.6、1:4.7、1:4.8、1:4.9或1:5.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

112、在一个可选的实例中,所述超声剥离的超声功率为400~500w,例如可以是400w、410w、420w、430w、440w、450w、460w、470w、480w、490w或500w,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

113、在一个可选的实例中,所述超声剥离的超声时间为2~3h,例如可以是2.0h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

114、在一个可选的实例中,所述一次离心的转速为2000~3000r/min,例如可以是2000r/min、2100r/min、2200r/min、2300r/min、2400r/min、2500r/min、2600r/min、2700r/min、2800r/min、2900r/min或3000r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

115、在一个可选的实例中,所述一次离心的时间为10~20min,例如可以是10min、11min、12min、13min、14min、15min、16min、17min、18min、19min或20min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

116、在一个可选的实例中,所述二次离心的转速为2000~3000r/min,例如可以是2000r/min、2100r/min、2200r/min、2300r/min、2400r/min、2500r/min、2600r/min、2700r/min、2800r/min、2900r/min或3000r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

117、在一个可选的实例中,所述二次离心的时间为10~20min,例如可以是10min、11min、12min、13min、14min、15min、16min、17min、18min、19min或20min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

118、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述云母纳米片的表面疏水改性的过程包括:

119、将所述云母纳米片分散于硅烷偶联剂溶液中,在水浴加热条件下进行混合搅拌以发生反应,反应结束后经过滤、洗涤和干燥后得到所述改性云母纳米片。

120、在一个可选的实例中,所述硅烷偶联剂溶液采用如下方法制备得到:

121、将无水乙醇和蒸馏水按照(8~9):1的体积比混合均匀,得到混合溶剂,向所述混合溶剂中滴加醋酸溶液以将其ph值调整至4.5~5.5;向所述混合溶剂中加入硅烷偶联剂,混合搅拌10~20min以使得硅烷偶联剂发生水解,得到质量分数为3~5wt%的所述硅烷偶联剂溶液。

122、其中,无水乙醇和蒸馏水的体积比可以是8.0:1、8.1:1、8.2:1、8.3:1、8.4:1、8.5:1、8.6:1、8.7:1、8.8:1、8.9:1或9.0:1,ph值可以是4.5、4.6、4.7、4.8、4.9、5.0、5.1、5.2、5.3、5.4或5.5,混合搅拌时间可以是10min、11min、12min、13min、14min、15min、16min、17min、18min、19min或20min,硅烷偶联剂溶液的质量分数可以是3.0wt%、3.2wt%、3.4wt%、3.6wt%、3.8wt%、4.0wt%、4.2wt%、4.4wt%、4.6wt%、4.8wt%或5.0wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

123、在一个可选的实例中,所述云母纳米片与所述硅烷偶联剂溶液中的硅烷偶联剂的比例为1g:(0.05~0.06)ml,例如可以是1g:0.05ml、1g:0.051ml、1g:0.052ml、1g:0.053ml、1g:0.054ml、1g:0.055ml、1g:0.056ml、1g:0.057ml、1g:0.058ml、1g:0.059ml或1g:0.06ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

124、本发明特别限定了云母纳米片与硅烷偶联剂溶液中的硅烷偶联剂的比例为1g:(0.05~0.06)ml,当硅烷偶联剂的用量超过本发明限定的范围上限时,对云母纳米片的疏水改性效果会变差,这是由于硅烷偶联剂的用量过高,会造成硅烷偶联剂自身发生聚合反应,导致与云母纳米片进行偶联接枝的硅烷偶联剂的数量减少,得到的改性云母纳米片的疏水性降低。

125、在一个可选的实例中,所述云母纳米片与所述硅烷偶联剂溶液的混合搅拌的时间为30~60min,例如可以是30min、35min、40min、45min、50min、55min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

126、在一个可选的实例中,所述云母纳米片与所述硅烷偶联剂溶液的混合搅拌的温度为70~80℃,例如可以是70℃、71℃、72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃或80℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

127、作为本发明一种优选的技术方案,步骤(ⅳ)中,所述复合悬浮液中的所述负载改性磷酸化纳米纤维素的质量分数为1~2wt%,例如可以是1.0wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%、1.5wt%、1.6wt%、1.7wt%、1.8wt%、1.9wt%或2.0wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

128、在一个可选的实例中,所述负载改性磷酸化纳米纤维素与所述改性云母纳米片的质量比为1:(3~5),例如可以是1:3.0、1:3.2、1:3.4、1:3.6、1:3.8、1:4.0、1:4.2、1:4.4、1:4.6、1:4.8或1:5.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

129、本发明特别限定了负载改性磷酸化纳米纤维素与改性云母纳米片的质量比为1:(3~5),负载改性磷酸化纳米纤维素的加入可以发挥其自身的力学增强作用,同时可以显著改善改性云母纳米片在基体材料中的分散性,避免改性云母纳米片在基体材料中出现团聚,从而引发应力集中现象,影响了复合材料的力学性能。但负载改性磷酸化纳米纤维素的用量不宜过高,当负载改性磷酸化纳米纤维素的用量超过本发明限定的范围上限时,会导致基体材料的粘度过高,不利于涂刷施工或熔融挤出等后续加工。同时,改性云母纳米片的用量也不宜过高,当改性云母纳米片的用量超过本发明限定的范围上限时,仍会出现团聚现象,从而引发应力集中现象,影响了复合材料的力学性能。

130、在一个可选的实例中,所述复合悬浮液中的非离子表面活性剂的质量分数为0.5~1.5wt%,例如可以是0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1.0wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%或1.5wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

131、在一个可选的实例中,所述非离子表面活性剂包括乙氧基化脂肪酸酯、烷醇酰胺或脂肪醇聚氧乙烯醚中的任意一种或至少两种的组合。

132、在一个可选的实例中,所述复合悬浮液的超声分散的超声功率为400~500w,例如可以是400w、410w、420w、430w、440w、450w、460w、470w、480w、490w或500w,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

133、在一个可选的实例中,所述复合悬浮液的超声分散的超声时间为2~3h,例如可以是2.0h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

134、在一个可选的实例中,所述复合分散液的喷雾干燥过程在喷雾干燥塔内进行。

135、在一个可选的实例中,所述喷雾干燥塔的进风温度为150~250℃,例如可以是150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃或250℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

136、在一个可选的实例中,所述喷雾干燥塔的出风温度为90~100℃,例如可以是90℃、91℃、92℃、93℃、94℃、95℃、96℃、97℃、98℃、99℃或100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

137、在一个可选的实例中,所述喷雾干燥塔的送料速度为50~100ml/h,例如可以是50ml/h、55ml/h、60ml/h、65ml/h、70ml/h、75ml/h、80ml/h、85ml/h、90ml/h、95ml/h或100ml/h,但并不仅限于所列举的数值,在一些可选的实例中,该数值范围内其他未列举的数值同样适用。

138、相比于烘箱干燥和冷冻干燥,本发明特别优选采用喷雾干燥工艺,这是由于,纳米纤维素表面丰富的羟基官能团赋予了其高度亲水性和凝胶状特性,但也导致纳米纤维素在烘箱干燥过程中由于分子间氢键的作用形成不可逆的团聚,即“角质化”,从而失去纳米尺寸。而冷冻干燥后的纳米纤维素会形成片状的纤维絮聚体,也无法做到单根纳米纤维素的均匀分散。相比于烘箱干燥和冷冻干燥,喷雾干燥可以得到细腻的纳米纤维素粉末并且简便省时,在基体材料中再分散后的粒径与未干燥时相比几乎保持不变,仍可充分发挥纳米纤维素的独特优势。

139、第二方面,本发明提供了一种采用第一方面所述的制备方法制备得到的阻燃抑烟的纳米纤维素基增强改性材料。

140、与现有技术相比,本发明的有益效果为:

141、本发明将负载改性磷酸化纳米纤维素和改性云母纳米片进行复配,制备得到了阻燃抑烟的纳米纤维素基增强改性材料,该增强改性材料可作为涂料、橡胶、塑料、食品、医药材料等高分子聚合物的性能增强剂,以改善产品结构并提高产品的理化性能,如力学性能、阻燃性能和抑烟性能等。使用时,可将本发明提供的增强改性材料以一定比例掺入基体材料中,混合均匀即可按常规流程生产制造。如在涂料领域,可将本发明提供的增强改性材料以一定比例掺入涂料乳液中,混合均匀后涂膜,干燥成膜后即可得到具备优异力学性能、阻燃性能和抑烟性能的漆膜涂层;在塑料领域,可将本发明提供的增强改性材料以一定比例与高分子聚合物材料熔融共混挤出,即可得到具备优异力学性能、阻燃性能和抑烟性能的塑料母粒。

- 还没有人留言评论。精彩留言会获得点赞!