一种耐高温高韧性双马来酰亚胺树脂复合材料用预浸料、复合材料及制备方法与流程

本发明属于热熔法预浸料及高分子复合材料,涉及一种耐高温高韧性双马来酰亚胺树脂复合材料用预浸料、复合材料及制备方法。

背景技术:

1、随着航空航天领域的飞速发展,先进飞行器对复合材料产品的性能要求越来越高,工程化的环氧树脂已很难满足耐温要求,聚酰亚胺树脂虽具有优异的耐热性能,但苛刻的工艺条件限制了它的推广应用,而介于环氧树脂与聚酰亚胺树脂之间的双马来酰亚胺树脂(双马树脂),既有接近聚酰亚胺的耐热性,又基本保留了环氧树脂的成型工艺性,因而受到了广泛的青睐。

2、虽然双马来酰亚胺树脂具有良好的力学性能和耐热性能,使用温度一般在177~230℃,玻璃化转变温度(tg)一般大于250℃,但未改性的双马来酰亚胺树脂存在溶解性差、固化物的脆性大等缺点,其中韧性差是双马来酰亚胺树脂应用和发展的瓶颈,使得利用双马来酰亚胺树脂制备的复合材料无法同时拥有耐热性和韧性。

技术实现思路

1、本发明为了解决现有热熔法双马来酰亚胺树脂预浸料制备的复合材料无法同时满足耐热性和韧性的问题,提供了一种耐高温高韧性双马来酰亚胺树脂复合材料用预浸料、复合材料及制备方法。

2、本发明的目的通过以下技术方案实现:

3、本发明的目的之一在于提供一种耐高温高韧性双马来酰亚胺树脂复合材料用预浸料的制备方法,包括:

4、步骤一、制备双马来酰亚胺树脂胶:

5、将二烯丙基化合物和聚酰亚胺树脂称量、搅拌、研磨,加入到反应釜中,设定反应釜的温度、升温速率、搅拌速度和分散速度,当反应釜升到设定温度后加入双马来酰亚胺树脂,再次调节反应釜的搅拌速度、分散速度和温度,反应一段时间后,冷却降温,得到双马来酰亚胺树脂胶;

6、步骤二、制备双马来酰亚胺树脂预浸料:

7、将步骤一中得到的双马来酰亚胺树脂胶加工成树脂胶膜,再将纤维通过热熔法浸入到树脂胶膜中,得到双马来酰亚胺树脂预浸料。

8、进一步限定,步骤一中称量后的搅拌过程搅拌温度为50~80℃。

9、进一步限定,步骤一中研磨过程是通过三辊研磨机充分研磨混匀。

10、进一步限定,步骤一中初次设定时反应釜温度为80~100℃、升温速率为1~3℃/min、搅拌速度为30~50r/min、分散速度为600~700r/min。

11、进一步限定,步骤一中再次调节时反应釜搅拌速度为50~70r/min、分散速度为800~1000r/min、温度为120~140℃。

12、进一步限定,步骤一中反应时间为30~60min。

13、进一步限定,步骤一中冷却降温的温度为降温至80~100℃。

14、进一步限定,步骤一中二烯丙基化合物为二烯丙基双酚a、二烯丙基双酚s、双酚a双烯丙基醚中的一种或几种。

15、进一步限定,步骤一中双马来酰亚胺树脂为4,4双马来酰亚胺基二苯甲烷、4,4双马来酰亚胺基二苯砜、4,4 双马来酰亚胺基二苯醚、n,n’-间苯撑双马来酰亚胺中的一种或几种。

16、进一步限定,步骤一中聚酰亚胺树脂为热塑性聚酰亚胺微粉。

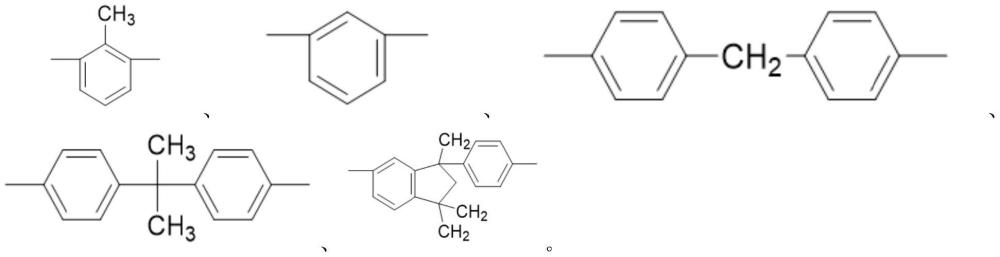

17、更进一步限定,热塑性聚酰亚胺微粉包括以下特征结构中的至少一种:

18、

19、进一步限定,步骤一中二烯丙基化合物与聚酰亚胺树脂质量比为(1~5):1。

20、进一步限定,步骤一中二烯丙基化合物和聚酰亚胺树脂二者质量之和与双马来酰亚胺树脂质量比为(1~2):1。

21、进一步限定,步骤二中纤维为t300碳纤维、t700碳纤维、t800碳纤维、t1000碳纤维、m40碳纤维、m55碳纤维、玻璃纤维或芳纶纤维。

22、进一步限定,步骤二中双马来酰亚胺树脂胶加工成树脂胶膜的方法为:将双马来酰亚胺树脂胶置于70~80℃的熔胶架上加热熔融,设定涂膜机热辊温度为80~90℃,冷却板温度为5~15℃,涂膜速度为10~15m/min,调节热辊的间隙,使树脂胶膜面密度为25~50g/m2。

23、进一步限定,步骤二中将纤维通过热熔法浸入到树脂胶膜这一过程的参数为:纤维面密度为100~200g/m2,热熔预浸机热辊温度为75~85℃,浸渍压力为0.3~0.7mpa,冷却板温度为5~15℃,预浸料出料速度为2~5m/min。

24、本发明的目的之二在于提供一种利用上述方法制备得到的双马来酰亚胺树脂预浸料。

25、进一步限定,该双马来酰亚胺树脂预浸料面密度为150~300g/m2,树脂含量为30~35%,在180℃条件下凝胶时间为20~30min,挥发物含量小于1%。

26、本发明的目的之三在于提供一种耐高温高韧性双马来酰亚胺树脂复合材料,该复合材料是利用上述双马来酰亚胺树脂预浸料制备得到的。

27、进一步限定,该双马来酰亚胺树脂复合材料纤维体积含量为57~63%,玻璃化转变温度为300~320℃,单向板90°拉伸强度为45~60mpa,层间剪切强度为95~105mpa。

28、本发明的目的之四在于提供一种耐高温高韧性双马来酰亚胺树脂复合材料的制备方法,该方法将上述双马来酰亚胺树脂预浸料剪裁、铺放和固化,得到耐高温高韧性双马来酰亚胺树脂复合材料。

29、进一步限定,固化条件为(125~135℃)/(2~3h)+(175~185℃)/(3~4h)+(225~235℃)/(2~3h)+(275~285℃)/(2~3h),升温速率为1~3℃/min。

30、本发明的有益效果如下:

31、本发明采用二烯丙基化合物和聚酰亚胺两种增韧改性剂对双马来酰亚胺树脂进行改性,利用改性的双马来酰亚胺树脂与纤维制成预浸料,将预浸料剪裁、铺放和固化,制备了一种耐高温高韧性双马来酰亚胺树脂复合材料,双马来酰亚胺树脂预浸料工艺性好、挥发份含量低,储存期长,双马来酰亚胺树脂复合材料耐热性及韧性优异,在航空航天领域具有广泛的应用前景。

32、本发明与现有技术相比,还有以下优点:

33、(1)本发明采用研磨机将液态的二烯丙基化合物和固体粉末状的聚酰亚胺树脂进行混合研磨,因二烯丙基化合物的用量大于聚酰亚胺树脂用量,在研磨机高剪切力的作用下,粉末状的聚酰亚胺树脂会均匀分散在二烯丙基化合物中,被二烯丙基化合物所包裹,形成微球结构,将二者加入到反应釜中,随着反应釜温度的升高,微球外部的二烯丙基化合物将与加入的双马来酰亚胺树脂进行双烯加成反应,改变了双马来酰亚胺树脂的分子链及聚集态结构,形成了宏观上均匀而微观上两相的结构,这种结构可引发银纹及剪切带,使材料发生较大变形,由于银纹和剪切带的协同效应以及微球内部聚酰亚胺树脂对裂纹的阻碍作用,可有效阻止裂纹的进一步发展,使双马来酰亚胺树脂复合材料在破坏前消耗更多的能量,提高复合材料的韧性,且本发明所用聚酰亚胺树脂为热塑性的聚酰亚胺,其具有优异的耐热性能,使得双马来酰亚胺树脂复合材料能够同时达到高耐热与高韧性的效果。

34、(2)本发明的双马来酰亚胺树脂胶制备方法简单、反应条件可控、反应过程中无小分子产生、可工业化生产,用该树脂胶制成的双马来酰亚胺树脂预浸料常温下工艺性好、存贮期长、挥发物含量低、固化工艺简单。

35、(3)本发明提供的双马来酰亚胺树脂复合材料板纵向拉伸强度高、韧性好、层间剪切强度高、耐热性能好,力学性能优异,同时具有耐高温性和良好的韧性,在航空航天领域具有广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!