输油管用酚醛树脂泡沫填充物的制备方法及其输油管用酚醛树脂泡沫填充物和应用与流程

本发明属于高分子材料改性领域,特别涉及一种输油管用酚醛树脂泡沫填充物的制备方法及其输油管用酚醛树脂泡沫填充物和应用。

背景技术:

1、输油管组件是大型装备(例如直升机、大飞机等)的关键部件。输油管组件一般包含内管和外管。其中,内管为输油管,主要起到运输油类介质;外管一般是金属管,可以在工作中承受一定的挤压载荷。为了确保外管受到载荷挤压的时候,输油管内管不受到影响,就必须在内管和外管之间填充一种高强度的材料起固定支撑作用。而采用什么材料既能起到轻量化,又能起到固定支撑输油管作用是一大难题。对于这种问题,国外通常在类似关键部位使用高性能酚醛泡沫。

2、酚醛泡沫塑料,一种不仅具有与聚氨酯泡沫材料同样优异的保温性能,同时具备其他有机保温材料所不具备的优异的阻燃性能、耐热性能和低毒性,使其广泛应用于航空、航天、军用船舶、隔热舱板。航空、航天领域高性能酚醛泡沫的生产与制备技术在国外已比较成熟,目前国内没有可以满足该系统要求的酚醛泡沫产品,国产酚醛泡沫的强度、闭孔率以及热稳定性匹配难以满足使用要求。

3、经检索,cn201910068652.1公开一种苯并噁嗪阻燃发泡材料的制备方法,包括以下步骤:(1)取可发性苯并噁嗪树脂,然后按比例加入酚醛树脂,搅拌混合均匀,在130~150℃的温度下预热15~40min;(2)加入化学发泡剂、含锌纳米化合物、阻燃剂和固化促进剂,搅拌混合均匀;(3)在160~180℃的温度下进行发泡30min~120min。本发明可使固化温度降低至160℃,反应时间缩短至30min。所获得的苯并噁嗪阻燃发泡材料发泡倍率为3~11,压缩强度为0.7~1.5mpa,泡孔直径处于80~480μm之间,其阻燃性达到ul94v-0级。但此种材料的强度、闭孔率以及热稳定性等并不适用于输油管组件的使用。

4、cn202211428716.2公开一种苯并噁嗪树脂体系及其必备方法以及制备复合材料的方法。该苯并噁嗪树脂体系的原料组分包括苯并噁嗪单体、热固性改性剂、稀释剂和无机填料粒子,具有低粘度、耐高温、抗烧蚀、收缩性小性能,作为基体树脂适于复合材料成型。该苯并噁嗪树脂体系的制备方法通过优化制备条件,使制备出的苯并噁嗪树脂体系具有优异的抗烧蚀性能和良好的力学性能。该制备复合材料的方法制备得到的复合材料具有优异的压缩强度、弯曲强度和层间剪切强度。但此方案着重在于抗烧蚀性能的提高,并未解决上述提出的既能起到轻量化,又能起到固定支撑输油管的问题。

5、因此,发明一种细长输油管用酚醛树脂泡沫填充物产品,满足在特殊领域的使用要求是非常必要的。

技术实现思路

1、针对上述现有技术的不足,本发明公开一种输油管用酚醛树脂泡沫填充物的制备方法,解决了由于输油管特殊的构型设计,需要在一端封闭的情况下进行发泡,细长的封闭空间不利于热塑性酚醛树脂中溶剂的挥发;极易导致发泡密度不均匀,树脂强度降低的问题。同时解决了酚醛发泡材料一般采用高温固化工艺,对温度区间不敏感,而输油管特殊的细长结构,如果用普通的高温固化工艺,其极易从输油管喷出,造成内部大空隙、发泡不均匀等问题。

2、本发明的输油管用酚醛树脂泡沫填充物的制备方法首次使用含三嗪基的苯并噁嗪作为固化剂,并在热塑性酚醛树脂中掺杂无机填料玻璃微珠,加入三嗪基苯并噁嗪提高酚醛树脂泡沫填充物的最高使用温度,耐高温性能得到提升;并且使用这种固化剂不会产生小分子气体的挥发,很大程度上减少气孔的产生。

3、针对上述问题,本发明提出的技术方案是:

4、公开一种输油管用酚醛树脂泡沫填充物的制备方法,在热塑性酚醛树脂中加入三嗪基苯并噁嗪单体作为固化剂,再掺杂无机填料实现改性,改性后赋予酚醛树脂泡沫填充物良好的固定支撑、耐热保温的作用。

5、本发明的原料加入含有三嗪基的新型苯并噁嗪提高酚醛树脂泡沫填充物的最高使用温度;混入无机填料填充至酚醛树脂泡沫的孔洞,提高酚醛树脂泡沫填充物的强度和闭孔率。通过在热塑性酚醛树脂加入三嗪基苯并噁嗪以及玻璃微珠改性,这些物质的添加提高了酚醛树脂泡沫填充物的致密度、弹性模量和最高使用温度,可以很好地满足在特殊领域的使用要求。

6、进一步地,按质量份数计:所述热塑性酚醛树脂的加入量为60份-80份,所述三嗪基苯并噁嗪单体的加入量为5份-10份,所述无机填料的加入量为15份-30份。

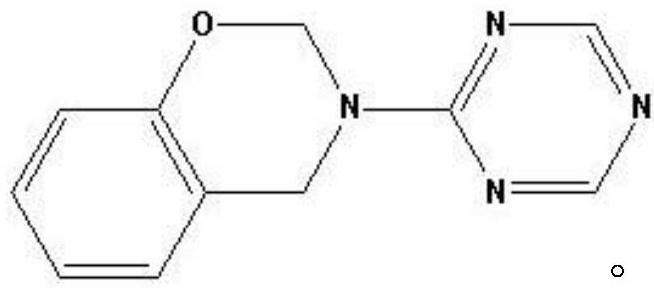

7、进一步地,所述三嗪基苯并噁嗪单体的结构式如下:

8、

9、进一步地,加入三嗪基苯并噁嗪和酚醛树脂主要发生如下的反应:

10、

11、形成交联的体型聚合物。

12、进一步地,所述无机填料为无机玻璃、硅酸盐的至少一种。无机填料选用无机玻璃微珠填充至酚醛树脂泡沫的孔洞,无机填料主要用于提高材料的硬度、强度、耐热性、耐候性等性能,同时还可以降低生产成本。

13、进一步地,所述无机玻璃为玻璃微珠,所述玻璃微珠的尺寸在50μm-200μm。通过粒径进行区分和优化,以达到最佳的填充效果。

14、进一步地,具体步骤包括:

15、s1.物料准备:按比例准备热塑性酚醛树脂、三嗪基苯并噁嗪单体混合,再称量无机填料待用;

16、s2.混料:将步骤s1所有物料真空下,转速为400-500rpm下,搅拌充分混合;

17、s3.加压挤出:按照需求将混料加压,压力在0.5mpa-0.6mpa挤出至输油管中;

18、s4.固化:采用阶梯固化工艺固化制备得到酚醛树脂泡沫填充物,所述阶梯固化工艺分预热阶段,交联固化阶段和反应阶段;所述预热阶段在40℃-60℃,保温3h-6h;所述交联固化阶段在63℃-85℃,保温10h-20h,在此阶段缓慢挥发出热塑性酚醛树脂所含溶剂受热产生的小分子气体,确保三嗪基苯并噁嗪单体与酚醛树脂的交联固化。所述反应阶段在90℃-120℃,保温0.5h-1.5h;进一步促进三嗪基苯并噁嗪单体与酚醛树脂的交联程度。

19、通过逐步升温,可以使固化反应均衡,固化完全。首先在较低的温度下固化(略高于可以反应的温度)固化足够时间,保温延长固化时间,树脂体系仍然难以固化完全,因为温度在树脂玻璃化转变温度以下时高分子呈玻璃态,链段难以运动,反应难以进行,所以要加热到玻璃化转变温度以上进行后处理。

20、本发明的另一目的在于保护上述输油管用酚醛树脂泡沫填充物的制备方法得到的产品。

21、本发明的另一目的在于保护上述输油管用酚醛树脂泡沫填充物产品应用于直升机、大飞机的输油管组件装备。

22、本发明与现有技术相比其有益效果是:

23、本发明输油管用酚醛树脂泡沫填充物的制备方法加入三嗪基苯并噁嗪提高酚醛树脂泡沫填充物的最高使用温度,耐高温性能得到提升;并且使用这种固化剂不会产生小分子气体的挥发,很大程度上减少气孔的产生;掺杂无机玻璃微珠填充至酚醛树脂泡沫的孔洞,提高酚醛树脂泡沫填充物的强度和闭孔率;加入特殊发泡稳定剂可保证酚醛树脂泡沫填充物发泡均匀。

24、在输油管用酚醛树脂泡沫填充物的制备方法上通过工艺参数的合理调整使产品生产稳定性得以保障。针对酚醛发泡材料一般采用高温固化工艺,对温度区间不敏感,而输油管特殊的细长结构,如果用普通的高温固化工艺,其极易从输油管喷出,造成内部大空隙、发泡不均匀等问题。本发明采用阶梯温度固化工艺,有效地解决了细长输油管内酚醛泡沫的连续且致密的发泡难题。

25、本发明的细长输油管用酚醛树脂泡沫填充物可以较好地应用于大型装备(直升机、大飞机等)的输油管组件部位,用其填充的输油管组件具有较好的固定支撑、耐热保温的能力。试验表明,其强度≥90mpa、闭孔率≥90%、热变形温度≥150℃,可以很好地满足其在固定支撑、耐热保温的特殊领域的使用要求,提高了产品的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!