一种合成双酚A的催化剂的制作方法

本发明涉及一种合成双酚a的催化剂,具体涉及一种含有巯基的强酸性阳离子交换树脂及其制备方法和用途,属于催化剂合成。

背景技术:

1、双酚a是一种重要的化工原料,作为生产环氧树脂、聚碳酸酯等的原料,需求量很大。双酚a的生产工艺为苯酚与丙酮在酸催化下进行缩合反应而形成,盐酸、硫酸、对甲基苯磺酸、强酸性阳离子交换树脂等强酸性催化剂都可以催化苯酚与丙酮的缩合反应。目前工业上大多采用强酸性阳离子交换树脂非均相催化剂,非均相催化剂的优点包括催化剂与产物易分离、可以重复使用等。

2、在强酸性阳离子交换树脂催化苯酚与丙酮的缩合过程中的副反应为生成分子量较大的多酚类化合物,多酚类化合物的形成不仅消耗原料,而且聚集于树脂内部使树脂的催化活性逐渐降低。为了解决这个问题,在反应体系中引入巯基化合物来阻止多酚类化合物的形成,称作催化反应促进剂。将促进基如乙硫醇直接加入到丙酮与苯酚的混合液中进行催化缩合反应可以减少多酚类化合物的形成,延缓强酸性阳离子交换树脂催化活性的降低。但促进剂污染最终产品,增加产品纯化的成本,而且硫醇类化合物的臭味极其大。

3、为了解决这些问题,目前采用的办法是将含有氨基或胺基和巯基的化合物(如半胱胺)通过离子作用固载于强酸性阳离子交换树脂上作为催化剂(u.s.3394089;u.s.4820740),树脂上15~20%的磺酸基与含有氨基或胺基和巯基的化合物结合而失去强酸性,其余的磺酸基起催化作用。由于含有氨基或胺基和巯基的化合物中的氨基或胺基与树脂上的磺酸基的反应非常快,含有氨基或胺基和巯基的化合物应该都集中在树脂的表面,树脂的中心可能很少,分布不均匀,因此其促催化和降低副反应的效果不佳。此外在催化反应的过程中含有氨基或胺基和巯基的化合物仍会逐渐脱落,不仅使催化剂的活性逐渐降低,脱落的促进剂会污染产物双酚a。

4、为了解决这一问题,美国专利(u.s.3049568)采用强酸性阳离子交换树脂与巯基乙醇反应使树脂上的部分磺酸基与巯基乙醇的羟基形成磺酸酯而通过共价键将巯基固载与树脂上。这一方法的缺点为磺酸酯是不稳定的,在使用过程中会脱落。而且后续的研究(r.a.reinicker,b.c.gates,aiche j.1974,20,933;k.jerabek,j.odnoha,k.setinek,appl.catal.1987,52,1272)表明,这种共价固载巯基并未提高树脂的催化双酚a合成的催化活性。此研究的学者认为专利中描述的形成磺酸酯并不正确,而是发生了巯基乙醇的脱水反应。

5、另一美国专利(u.s.3172916)采用的方法为,干燥的dowex-50-wx4(磺化的苯乙烯-二乙烯苯离子交换树脂)以二氯乙烷为溶剂与氯磺酸反应,在树脂上引入磺酰氯基团。树脂用二氯乙烷清洗多次后悬浮于37%的盐酸中,再加入颗粒状锡反应,将树脂上的磺酰氯基团还原为巯基。此催化剂的制备过程复杂,污染严重,成本高。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术中在强酸性阳离子交换树脂上固载巯基作为苯酚与丙酮反应生成双酚a的缺点,而提供一种共价固载巯基化合物的强酸性阳离子交换树脂的制备方法及其作为苯酚和丙酮反应生成双酚a的催化剂的应用,本发明具有催化剂丙酮转化率高、使用寿命长等优点。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明首先提供一种合成双酚a的催化剂的制备方法,该催化剂为共价负载巯基和磺酸基的树脂,包括以下步骤:

4、(1)首先由可聚合单体苯乙烯、二乙烯苯和甲基丙烯酸缩水甘油酯进行悬浮自由基共聚反应,得到含环氧基的树脂;

5、(2)将步骤(1)中得到的含环氧基的树脂与含伯胺基/仲胺基和巯基的化合物进行反应,伯胺基或仲胺基与树脂上的环氧基进行亲核加成反应,使巯基固载于树脂上,得到巯基的树脂;

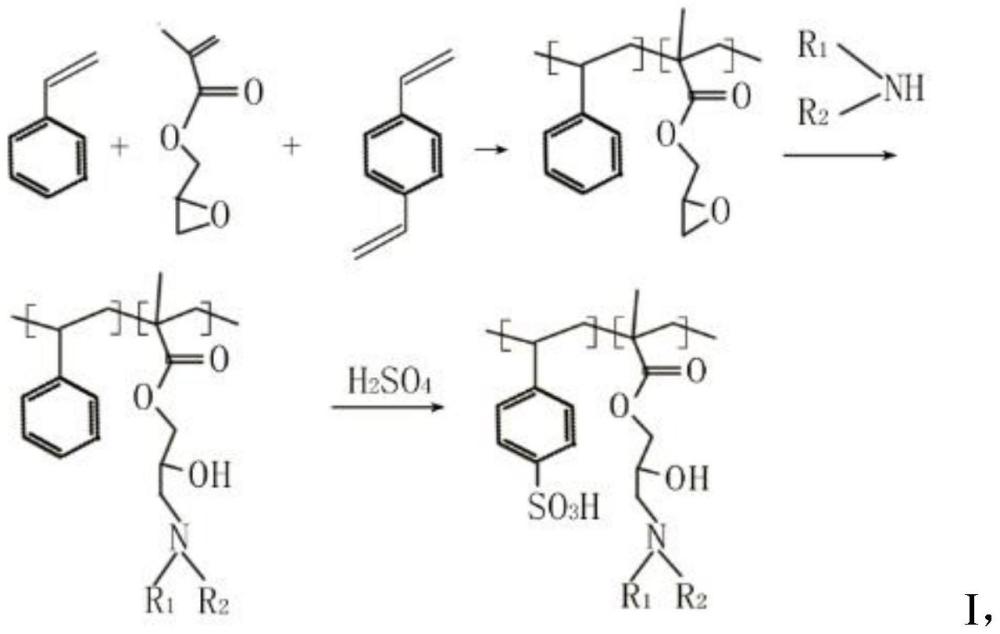

6、(3)将步骤(2)中得到的负载巯基的树脂与硫酸反应使树脂进行磺化,得到共价负载巯基的强酸性阳离子交换树脂,反应式如式i所示:

7、

8、其中:r1=h,r2=(ch2)nsh;或r1=r2=(ch2)nsh;n=2、3、4、5或6。

9、上述技术方案中,步骤(1)中,所述的由苯乙烯、二乙烯苯和甲基丙烯酸缩水甘油酯进行共聚反应制备得到的含环氧基的树脂,为凝胶型树脂,其共聚过程中不加致孔剂;或者为大孔型树脂,其共聚过程中加入致孔剂。本发明中凝胶型树脂和大孔型树脂的制备方法可以采用本领域常规使用的任何方法,对凝胶型树脂和大孔树脂的制备方法和树脂的孔结构参数没有特别的限制:如致孔剂可以选择任何不参与自由基聚合、不溶于水、或水中溶解度较小的有机物,包括烷烃、芳烃、醇、羧酸、酮、酯等。

10、上述技术方案中,步骤(1)中,所述的含环氧基的树脂,优选采用如下制备方法制备而成:将氯化钠和聚乙烯醇溶解于水中制备成水相,再将二乙烯苯、苯乙烯、甲基丙烯酸缩水甘油酯这些可聚合单体与过氧化苯甲酰混合均匀形成有机相,如果需要制备大孔型树脂则在有机相的制备中再加入致孔剂;然后将有机相加入到水相中,开动搅拌,调整搅拌速度使有机液滴主要集中于30~60目,加热到40-85℃反应2-10h,然后加热到90-100℃反应2-10h。冷却,过滤,将所得树脂用热水充分清洗,晾干,筛分后得到所述的含环氧基的树脂。

11、上述技术方案中,所述的水相中氯化钠的质量浓度为0.1-20%、优选为5%,聚乙烯醇的质量浓度为0.1-5%、优选为0.5%;所述的可聚合单体中二乙烯苯、苯乙烯、甲基丙烯酸缩水甘油酯的质量比为(0.1-20):(0.1-100):(0.1-50);所述的过氧化苯甲酰的质量为可聚合单体总重的0.1-5%,所述的致孔剂的质量为可聚合单体总重的0.1-100%,所述的致孔剂为液体石蜡、异辛醇或者200号汽油中的任意一种;所述的有机相(或者说可聚合单体总重)和水相的质量比为(0.1-200):(0.1-1000)。

12、上述技术方案中,所述的甲基丙烯酸缩水甘油酯,占制备含环氧基的树脂的所有可聚合单体总重的2~20%。

13、上述技术方案中,所述的凝胶型树脂,其交联度为1~7%;所述的大孔型树脂,其交联度为5~20%。

14、上述技术方案中,步骤(2)中,所述的含伯胺基/仲胺基和巯基的化合物,化学结构式的通式如式ii所示:

15、

16、其中:r1=h,r2=(ch2)nsh;或r1=r2=(ch2)nsh;n=2、3、4、5或6;优选为半胱胺h2nch2ch2sh,其中r1=h,r2=(ch2)nsh,n=2,或者优选为二(巯基乙基)胺,其中r1=r2=(ch2)nsh,n=2。

17、上述技术方案中,步骤(2)中,所述的含伯胺基/仲胺基和巯基的化合物在参加反应时优选利用其盐酸盐形式进行反应,含伯胺基/仲胺基和巯基的化合物的盐酸盐的通式如式iii所示:

18、

19、其中:r1=h,r2=(ch2)nsh;或r1=r2=(ch2)nsh;n=2、3、4、5或6;优选为半胱胺盐酸盐或者二(巯基乙基)胺盐酸盐。

20、上述技术方案中,步骤(2)中,普通强酸性阳离子交换树脂的制备方法为,苯乙烯和二乙烯苯(如果制备大孔型树脂还需加入致孔剂)进行悬浮聚合得到所谓的白球,干燥的白球用二氯乙烷溶胀并用硫酸磺化;本发明的制备固载巯基的强酸性阳离子交换树脂为先制备固载巯基的树脂,将固载巯基的树脂清洗干燥后进一步参照普通强酸性阳离子交换树脂的制备方法进行磺化,也可以采用含环氧基的树脂固载巯基后不进行分离而直接磺化,即“一锅法”:含环氧基的树脂以二氯乙烷为溶剂与含氨基或仲胺基和巯基的化合物反应后直接加入硫酸进行磺化;本发明更倾向于采用“一锅法”进行制备,因为“一锅法”更简便更环保,制备成本也低。本发明采用“一锅法”进行制备强酸性阳离子交换树脂是,所述的含环氧基的树脂与含伯胺基/仲胺基和巯基的化合物的质量比为(0.1-100):(0.1-20);进行亲核加成反应时,体系中需要加入溶剂二氯乙烷和三乙胺,二氯乙烷的用量为树脂的质量的0.1-1000%,三乙胺的用量为为树脂的质量的0.1-100%;进行亲核加成反应时,反应条件为:反应温度25-100℃,反应时间为1-10h。

21、上述技术方案中,步骤(3)中,所述的负载巯基的树脂与硫酸的质量比(0.1-100):

22、(100-1000),所述的硫酸为质量浓度为80-98%的硫酸;所述的磺化反应,反应条件为:搅拌加热至60-70℃且在该温度下反应1-10h,然后升温至75-80℃且在该温度下反应1-10h,在1-10h继续升温至85-120℃,且在该温度下反应1-10h后冷却至室温;所述的磺化反应结束后,向体系中滴加质量浓度为0.1-90%的的稀硫酸将瓶内母液硫酸比重按硫酸比重由高到低降低至1.0,过滤,用去离子水洗到中性后得到成品树脂。

23、本发明还提供一种经过上述制备方法制备后得到的共价负载巯基和磺酸基的树脂,化学结构的通式如式iv表示:

24、

25、其中r1=h、r2=(ch2)nsh,或r1=r2=(ch2)nsh;n=2、3、4、5或6。

26、本发明还提供一种所述的共价负载巯基和磺酸基的树脂作为催化剂在用于催化酚和酮进行缩合反应方面的应用,优选作为催化剂在用于苯酚与丙酮进行缩合制备双酚a方面的应用。

27、与现有技术相比,具有以下特点:

28、(1)丙酮转化率高。

29、(2)催化剂使用寿命长。

- 还没有人留言评论。精彩留言会获得点赞!