一种自形貌化胶原纤维复合膜及基于其的一种摩擦柔性传感器

本发明属于摩擦电柔性传感器设计,涉及一种自形貌化胶原纤维复合膜及基于其的一种摩擦柔性传感器。

背景技术:

1、柔性传感器近年来发展十分迅速,已经广泛应用在柔性电子、电子皮肤、软体机器人等领域,为人们的生活带来了便利,但是也随之制造成了电子垃圾污染且需要频繁地更换电源也限制了其进一步发展。因此,寻找合适的可持续电源以及设计使用后可降解的柔性传感器是目前的关键问题。目前已采用以生物质材料为基底设计自供电柔性传感器。其中,生物质摩擦电柔性传感器,利用不同材料摩擦电极性的差异,导致电荷转移,从而在材料表面累积正负电荷,其应用范围广灵敏度高,被认为是解决有源电源和电子垃圾的有效途径。胶原纤维(cf)是一种由皮革加工提取而来的材料,相比于其他生物质材料,具备更好的生物相容性以及穿戴的舒适性,且在使用过后可以降解为无害物质甚至应用于生命体内时可以被吸收成为营养供给。cf侧链上的羟基在与其他材料摩擦时会失电子表面积累正电荷,与摩擦带负电荷的材料共同构筑摩擦电柔性传感器,摆脱了对外部电源的依赖。然而,由于cf上羟基含量不够丰富,使其在高性能的摩擦电输出应用中受到限制。因此,提高cf的摩擦电输出性能是构筑高能量转换器件的关键。

2、近年来,提高摩擦电性能最主要的途径是对材料进行改性或构筑形貌化薄膜。具体方法是将摩擦带正电的羟基或氨基等基团通过改性或接枝的方法加到材料的支链上,从而提升薄膜的摩擦电性能;或者通过设计材料的粗糙度来提升材料的摩擦电性能。在浇筑法制备薄膜时,通过形貌化衬底构筑具有粗糙表面的薄膜,合适的形貌薄膜可以有效的提高薄膜间的接触面积,接触面积的提高可以增加生成的电荷量从而提升薄膜的摩擦电性能;还可以在共混不同材料时添加与体系不相容的物质,或者在体系中添加糖颗粒,材料固化后浸泡在水中溶解糖颗粒,构筑类海绵多孔结构,从而提高材料的接触面积。但工艺过程较为复杂,且采用浇铸法制备的薄膜塑性较高,当薄膜上出现裂纹时薄膜迅速断裂,薄膜的机械性能较差,另外制得的材料表面粗糙度有限,影响了材料的摩擦电性能。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种自形貌化胶原纤维复合膜及基于其的一种摩擦柔性传感器,从而解决现有技术中摩擦柔性传感器摩擦电性能、机械性能以及稳定性较差的技术问题。

2、本发明是通过以下技术方案来实现:

3、一种自形貌化胶原纤维复合膜的制备方法,包括以下步骤:

4、s1:将胶原纤维均匀分散于醋酸水溶液中,搅拌均匀,制得胶原纤维悬浮液;

5、s2:将丙三醇加入所述胶原纤维悬浮液中,搅拌反应后,制得cf-gly复合材料,对所述cf-gly复合材料进行冷冻干燥,得到多孔结构的cf-gly复合气凝胶;

6、s3:对所述cf-gly复合气凝胶施加压力,制得所述cf-gly复合膜。

7、优选的,所述胶原纤维悬浮液的固含量为0.5wt%~1.0wt%;所述醋酸水溶液中,醋酸与水的体积比为1:(5~10)。

8、优选的,所述丙三醇与醋酸水溶液中醋酸的体积比为1:(6~9)。

9、优选的,所述胶原纤维与丙三醇的质量比(10~20):(0.01~0.03)。

10、优选的,将丙三醇加入所述胶原纤维悬浮液中,搅拌反应后,制得cf-gly复合材料,具体为:将所述胶原纤维悬浮液的ph值调节为2~4,然后将丙三醇加入调节ph后的胶原纤维悬浮液中,在室温下搅拌分散均匀,随后先在25~35℃下搅拌反应2~5h,然后在45~55℃反应2~5h。

11、优选的,对所述cf-gly复合材料进行冷冻干燥,具体为:先对所述cf-gly复合材料进行冷冻处理,所述冷冻处理的温度为-30~-35℃,时间为6~24h,然后在-40~-45℃下,冻干3~5天。

12、优选的,对所述cf-gly复合气凝胶施加压力时,压力为0.5~10mpa,时间为1~5min。

13、一种自形貌化胶原纤维复合膜,通过上述的方法制得;所述自形貌化胶原纤维复合膜的表面粗糙度为1.40~1.80μm,断裂伸长率为25~35%,拉伸强度为7.0~8.5mpa。

14、一种柔性传感器摩擦正电层,通过上述的一种自形貌化胶原纤维复合膜制得。

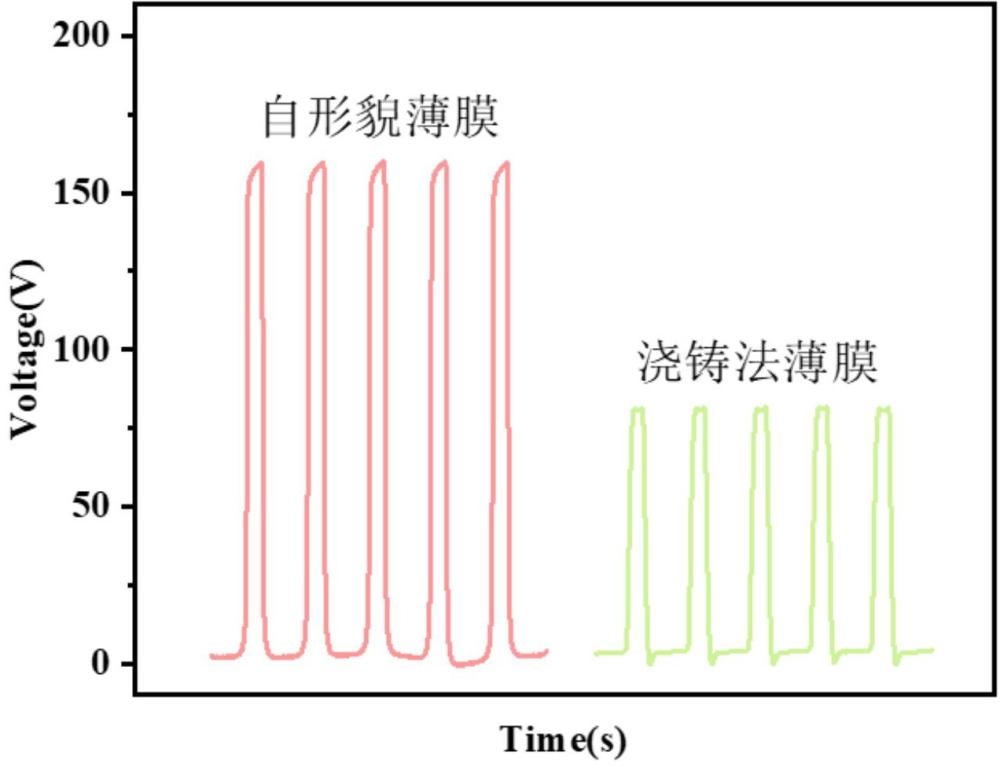

15、一种摩擦柔性传感器,包括上述的一种柔性传感器摩擦正电层,所述摩擦柔性传感器的开路电压为140~160v。

16、与现有技术相比,本发明具有以下有益的技术效果:

17、本发明公开一种自形貌化胶原纤维复合膜的制备方法,该方法采用简单的共混法制备cf-gly复合材料,再通过冷冻干燥制得cf-gly复合气凝胶,最后通过物理外压法将气凝胶压制成膜,构筑自形貌化复合膜。在该过程中,首先针对摩擦电性能,冻干过程中冰晶升华留下了大量的间隙,使得气凝胶拥有大量的孔隙,形成了丰富的多孔形貌,通过简单的物理外压,将其压制成膜,在压制的过程中有空隙的地方收缩的多,而孔道壁叠在一起,使得该薄膜自然的形成形貌化的粗糙表面,表面粗糙度增大,增加了摩擦正负电层之间的接触面积,提升了器件的输出性能;另外,丙三醇作为塑化剂,其加入提供了丰富的羟基,由于羟基容易失电子,所以在摩擦时带正电,从而增强了薄膜的摩擦电性能;然后对于机械性能,该方法以胶原纤维为基底,气凝胶物理外压制备的薄膜内部多纤维相互缠绕,在拉伸时多纤维同时受力,可以有效的分解外部拉力,从而提升其机械性能;另外,塑化剂丙三醇的加入可以与胶原纤维之间进行相互作用(如:分子间相互作用、氢键作用),从而提高复合材料的密度,增强其机械性能;再者对于稳定性,该方法将塑化剂丙三醇添加到胶原纤维材料中,不仅可以提升薄膜的摩擦电性能和机械性能,具有保水功能的丙三醇还会避免气凝胶在高温环境中干裂,能保持相对稳定的状态;同时,该形貌化薄膜制备过程中所使用的原料均无毒无害,胶原纤维是生物质材料,丙三醇为环境友好型试剂不会对人体及环境产生任何危害。即本发明通过冷冻干燥物理外压制备的薄膜自带丰富的表面形貌,使得组装的摩擦电柔性传感器拥有高的输出性能,同时增强了机械性能以及摩擦电性能。

18、进一步的,所述胶原纤维悬浮液的固含量为0.5wt%~1.0wt%,可使得制备出的气凝胶拥有合适的孔隙;所述醋酸水溶液中,醋酸与水的体积比为1:(5~10),可使得体系达到理想的ph值。

19、进一步的,所述丙三醇与醋酸水溶液中醋酸的体积比为1:(6~9),可使得加入体系的丙三醇发挥出最佳的效果。

20、进一步的,所述胶原纤维与丙三醇的质量比(10~20):(0.01~0.03) ,可使得胶原纤维与丙三醇为最佳质量比,呈现出优益的机械性能和摩擦电性能。

21、进一步的,将丙三醇加入所述胶原纤维悬浮液中,搅拌反应后,制得cf-gly复合材料,具体为:将所述胶原纤维悬浮液的ph值调节为2~4,然后将丙三醇加入调节ph后的胶原纤维悬浮液中,在室温下搅拌分散均匀,随后先在25~35℃下搅拌反应2~5h,然后在45~55℃反应2~5h,可使得cf-gly复合材料制备成功。

22、进一步的,对所述cf-gly复合材料进行冷冻干燥,具体为:先对所述cf-gly复合材料进行冷冻处理,所述冷冻处理的温度为-30~-35℃,时间为6~24h,然后在-40~-45℃下,冻干3~5天,可使得cf-gly复合材料成功制备为cf-gly气凝胶。

23、进一步的,对所述cf-gly复合气凝胶施加压力时,压力为0.5~10mpa,时间为1~5min,可使得气凝胶被成功制备为薄膜。

- 还没有人留言评论。精彩留言会获得点赞!