一种低温韧性持久高憎水环氧树脂杂化绝缘材料及其制备方法与流程

本发明涉及输电线路电气绝缘材料,具体地说,涉及一种低温韧性持久高憎水环氧树脂杂化绝缘材料及其制备方法。

背景技术:

1、高压输电线路的绝缘材料是电力系统中至关重要的部件,其中以用量居多的绝缘子为代表,其是确保高压电线与塔架、电杆等其他结构之间实现电气绝缘的关键,并且需要承受线路的机械负荷。当前,高压输电线路的绝缘子主要有三种类型:陶瓷绝缘子、玻璃绝缘子和硅橡胶混合绝缘子。

2、相比条件下,陶瓷绝缘子具有良好的机械性能,能够承受一定的机械负载,同时陶瓷类材料所固有的高绝缘特性赋予了陶瓷绝缘子优异的绝缘性能。但陶瓷绝缘子的脆性也较大,耐冲击能力相对较低,受力过大时容易破裂,并导致零值击穿,造成严重的经济损失与安全事故。玻璃绝缘子不易积污和易于清扫,运行多年后其机电性能与出厂时的基本一致,未出现老化现象。但其自身存在自爆特性,当遭遇内部瑕疵或外部撞击时容易自行破碎,造成重大安全事故。以上两种绝缘材料均属于亲水性材料,憎水差,导致连接器电气部分短路或漏电,增加工业连接器和所支持设备的安全隐患,甚至可能引发火灾等危及生命财产的事故。

3、硅橡胶复合绝缘子重量轻、憎水性优异、安装便捷、耐污闪能力强,近年来逐渐成为高压输电线路的主流选择,应用越来越广泛。但是硅橡胶材料先天存在强度低、耐光热老化性差以及硅橡胶和玻璃钢芯棒界面不相容等问题,限制了其大规模应用。

4、近年来,基于不同环氧有机聚合物开发具有高强度和优良憎水性的有机杂化绝缘材料逐渐得到重视,并用以替代传统绝缘材料。该类过程涉及使用多种脂肪族和芳香族环氧单体作为基体,通过添加具有不同官能团和官能度的固化剂制造不同结构强度的绝缘材料。确保材料的机械强度之后,可通过物理共混的方式引入具有憎水特性的有机和无机微纳米粒子,与有机材料结合,进一步提升其憎水性能,制备出兼具结构强度与憎水特性的有机杂化绝缘材料。

5、目前,仅通过使用单一环氧单体、筛选固化剂、添加功能性填料和优化制备工艺等方法难以实现绝缘材料的结构和功能一体化。其主要问题包括:填料的添加可能会在一定程度上牺牲材料的整体结构力学性能,有机杂化材料界面的不相容行可能导致低温韧性的下降,以及单一功能粒子的添加导致憎水性方面的局限性。

技术实现思路

1、本发明解决的技术问题:

2、用以解决当前存在的填料的添加可能会在一定程度上牺牲材料的整体结构力学性能,有机杂化材料界面的不相容行可能导致低温韧性的下降,以及单一功能粒子的添加导致憎水性方面的局限性。

3、本发明采用的技术方案:

4、本技术提供的一种低温韧性持久高憎水环氧树脂杂化绝缘材料及其制备方法,通过在分子层面的化学网络结构进行设计,引入具有优异低温机械韧性以及高疏水性能的硅氧烷环氧单体,以及对聚硅氧烷链段进行改性处理,与固化剂的官能团化学交联,用以解决界面相容性的问题,以及增加能够提升相容性的复合填料,随后,依据自由基反应机制,对成型后的绝缘材料表面实施快速氟化处理。该策略可有效地赋予环氧树脂基杂化绝缘材料在低温环境下的机械韧性和持久的憎水性能。

5、展开而言,也就是说:

6、第一,本发明提供了一种低温韧性持久高憎水环氧树脂杂化绝缘材料,原料各组分按重量份数计,包括环氧单体50~100份、硅氧烷基环氧单体5~50份、固化剂30~80份、聚硅氧烷改性物8~20份、复合填料10~30份、酸碱促进剂1~10份、氢氧化铝80~160份、硅粉80~120份、硅烷偶联剂5~25份。

7、根据一些优选的实施方式,原料各组分按重量份数计,包括环氧单体65~90份、硅氧烷基环氧单体5~45份、固化剂35~70份、聚硅氧烷改性物10~18份、复合填料15~25份、酸碱促进剂1~8份、氢氧化铝90~150份、硅粉90~115份、硅烷偶联剂7~20份。

8、根据一些优选的实施方式,环氧单体包括3,4-环氧环己基甲基、3,4-环氧环己基甲酸酯、双((3,4-环氧环己基)甲基)己二酸酯、四氢茚二环氧化物、3,4-环氧环己基甲基丙烯酸酯、3,4-环氧环己基甲基甲基丙烯酸酯、3,4-环氧环己基甲基丙烯酸酯和二氧化乙烯基环己烯中的至少一种。

9、根据一些优选的实施方式,硅氧基环氧单体包括2,4,6,8-四甲基-2-[3-(环氧乙烷基甲氧基)丙基]环四硅氧烷、单(2,3-环氧)丙醚封端的聚二甲基硅氧烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷、1,3-双[2-(7-氧杂双环[4.1.0]庚-3-基)乙基]-1,1,3,3-四甲基二硅氧烷、1,1,3,3-四甲基-1,3二[3-(环氧乙基甲氧基)丙基]二硅氧烷中的至少一种。

10、根据一些优选的实施方式,固化剂包括甲基六氢苯酐、邻苯二甲酸酐、四氢苯酐、六氢苯酐、甲基四氢苯酐中的至少一种。

11、根据一些优选的实施方式,酸碱促进剂包括n,n-二甲基苄胺、三乙胺、二甲氨基苯酚、二月硅酸二丁基锡、三氟化硼中的至少一种。

12、根据一些优选的实施方式,聚硅氧烷改性物为aptes与聚二甲基硅氧烷经反应得到的。具体为,aptes、2,3-环氧丙氧丙基封端的聚二甲基硅氧烷、甲苯于氮气气氛下110℃、8h反应后,旋蒸除去甲苯,即得到聚硅氧烷改性物。aptes、2,3-环氧丙氧丙基封端的聚二甲基硅氧烷、甲苯的质量比为10~15:100:100~120。

13、根据一些优选的实施方式,复合填料的制备方法为,碳纳米管经浓酸处理:60℃、10h,浓酸为浓硫酸与浓硝酸体积比为3:1的混合酸液,处理后经清洗、干燥得到羧基化碳纳米管。将bn置于ph8.5、10mm的tris缓冲液中,而后加入乙醇、盐酸多巴胺经超声处理15~30min、6~10h,再经洗涤、干燥得到氨基化bn。bn、tris缓冲液、乙醇、盐酸多巴胺的比例为10g:200ml:100ml:0.5g。将氨基化bn分散于2mg/ml pei溶液中,经超声30~60min处理后,经洗涤、干燥后再将其与羧基化碳纳米管置于tris缓冲液中超声3~6h,经洗涤、干燥得到复合填料。氨基化bn、pei、羧基化碳纳米管的质量比为1:1.5~3:1。

14、第二,本发明提供了一种前述提及的低温韧性持久高憎水环氧树脂杂化绝缘材料的制备方法,包括如下步骤:

15、(1)将氢氧化铝、硅粉、硅烷偶联剂kh550于丙酮中搅拌共混,于50~70℃、搅拌2~4h,得到第一共混物;

16、(2)将环氧单体、硅氧烷基环氧单体、聚硅氧烷改性物、复合填料于40~60℃、共混0.5~1.5h,得到第二共混物;

17、(3)将第二共混物、固化剂、酸碱促进剂于40~60℃、共混2~4h,得到第三共混物;

18、(4)将第三共混物、第一共混物于40~60℃、共混1~3h,得到预浸料;

19、(5)将预浸料置于烘箱中,设置真空度为0.1~1mpa,保持6~12h;而后,经注塑、固化成型得到绝缘子;

20、(6)将绝缘子置于密闭反应釜内,排除内部空气,向反应釜内通入f2/n2混合气体,f2体积浓度为1~20%,氟化处理:室温~150℃、0~60min、0~100kpa。氟化处理结束后即得到绝缘材料。

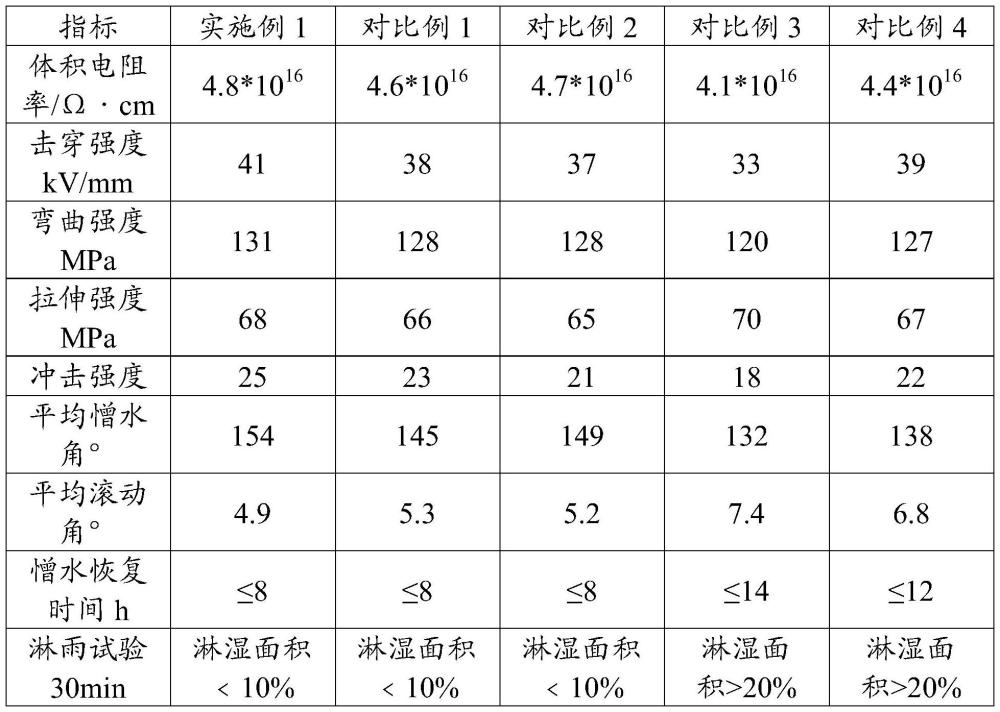

21、本发明采用的技术机理及有益效果:

22、(1)通过加入硅氧烷基环氧单体,用以改变环氧树脂基的化学网络结构从而实现低温韧性和憎水特性,通过化学结构来削弱物理掺杂的界面问题。

23、(2)通过加入聚硅氧烷改性物,通过引入柔性聚硅氧烷链段,从而使得其与环氧树脂形成相互交织的网络结构,进而改善两者的相容性,同时提升低温韧性、憎水特性以及耐热稳定性。

24、(3)通过加入复合填料,能够改善通过硅氧烷改善环氧树脂带来的力学性能下降的问题,然而加入填料还会带来界面缺陷及界面结合力差的问题。基于此,利用pei作为中间体,其具有的活性基团不仅可以供给填料以活性位点,而且其与环氧树脂的相容性佳,能够同时提升环氧树脂的韧性及冲击强度。填料选用碳纳米管纤维和bn,碳纳米管纤维能够在树脂基体更容易形成贯通的填料网络,从而缓解电场畸变程度,bn的加入,可以提升基体的绝缘性能。再利用pei作为媒介,利用其自身的活性基团,从而将碳纳米管和bn进行接枝处理,从而避免其出现的团聚问题。利用pei的相容性从而提升复合材料的界面粘接性能。

25、(4)通过引入氟化处理,能够提升绝缘材料的憎水性,同时还能够辅助提升耐紫外和耐老化性能。氟元素因其高电负性,可以通过在聚合物中生成具有更深陷阱能级的含氟基团,提升复合材料的电绝缘特性。氟化处理还能够改善绝缘材料的表面电导率和表面电荷衰减速度,从而增强其耐电弧能力。

26、(5)本技术提供的制备工艺,通过对材料的预处理、预浸料的预处理、以及固化工艺参数的设置,从而共同决定了杂化绝缘材料的均质性。首先,材料预处理的不当可能导致微纳米级空气孔洞的形成,这些孔洞在材料服役过程中可能引发应力集中,从而损害材料的力学性能。其次,预浸料预处理的不充分可能导致绝缘材料固化不完全以及微纳米级空气孔洞的产生,同样会对材料的力学特性产生不利影响。最后,固化工艺参数的不当调整可能导致材料交联不完全或局部凝胶化,进而降低材料的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!