一种六氟异丙醇的生产工艺和生产系统的制作方法

本发明涉及氟化工,尤其涉及一种六氟异丙醇的生产工艺和生产系统。

背景技术:

1、六氟异丙醇(hexafluoroisopropanol,cas代表920-66-1)是一种黏稠的、具有刺激性气味的无色强极性溶剂。六氟异丙醇具有优良的表面张力,良好的热稳定性及紫外光透过性,且易与水和多种有机试剂互溶,是一种重要的含氟精细化学品,可应用于制备麻醉剂七氟醚、表面活性剂、制冷剂和锂电添加剂等高端含氟精细化学品。

2、目前,六氟异丙醇的工业合成方法主要是以六氟丙酮(hfa)为原料采用液相加氢(us3607952、jp1301631)或气相加氢工艺(us3702872、us4314087和cn111205166)。液相加氢是直接利用六氟丙酮三水化合物,此法毒性低、反应温度低(50~100℃)且副产少。但是液相加氢反应压力高、反应时间较长、较难实现连续操作。而气相加氢工艺反应压力低,转化率高,且可以连续操作。但是气相法反应温度较高(100~140℃),且存在原料与催化剂的接触效果问题,容易发生副反应。

3、气相或液相加氢合成六氟异丙醇的工艺中,都难以避免副反应,六氟丙酮三水化合物副反应方程式见公式1。粗品六氟异丙醇含有水、氟化氢、六氟丙酮(hfa)、三氟丙酮(tfa)及tfa还原的三氟异丙醇,经过精馏能够得到较高纯度的六氟异丙醇。

4、然而,当采用六氟异丙醇制备麻醉剂七氟醚时(us4469898、cn101337863),其要求纯度极其严格。精馏过程中,tfa与产品六氟异丙醇存在共沸行为,导致无法将tfa完全的去除,对六氟异丙醇的纯度产生了极大的影响。因此,仅经过精馏提纯生产的六氟异丙醇纯度不能满足其制备七氟醚的工艺。us4564716报道铝化合物可作为f离子的捕捉剂,有效减少f离子的浓度。cn 100532341c采用添加非挥发水溶性无机盐类后精馏的方法,但只能减少六氟异丙醇中的水含量,并不能去除含氟酮类杂质,且这些方法制得的六氟异丙醇的纯度不能满足七氟醚的生产工艺。

5、(公式1)

6、综上所述,亟需提供一种由hfa催化加氢生产高纯六氟异丙醇的方法。

7、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种六氟异丙醇的生产工艺和生产系统。本发明所述生产工艺解决了现有技术中的气相催化加氢生产的六氟异丙醇纯度过低,二不能满足作为制备七氟醚原料的问题,具有工艺简单、成本较低、显著的除杂效果等优点,是一条有效的生产高纯六氟异丙醇的工艺方法。

2、为了实现本发明的上述目的,特采用以下技术方案:

3、第一方面,本发明提供一种六氟异丙醇的生产工艺,所述六氟异丙醇的生产工艺包括以下步骤:

4、以六氟丙酮三水化合物和氢气为原料,在含有以炭为载体的复合贵金属催化剂的固定床反应装置中进行加氢反应,再经冷凝,得到粗品六氟异丙醇;

5、将所述粗品六氟异丙醇和除杂剂混合,经加热搅拌和保温处理,得到混合料;

6、将所述混合料经由两段含有规整金属波纹网填料的填料塔进行精馏,得到纯度为99.9950%以上的六氟异丙醇。

7、优选地,所述加氢反应的具体过程为:

8、先向固定床反应装置中通入经蒸汽换热后的氢气;将六氟丙酮三水化合物经蒸汽气化,得到六氟丙酮气体,再将所述六氟丙酮气体通入所述固定床反应装置,并逐步增加所述六氟丙酮气体的进料流量,使氢气和六氟丙酮气体接触,并进行加氢反应。氢气和六氟丙酮三水化合物换热后进料,有利于保持反应器的温度,提高反应的稳定性与连续性。

9、优选地,所述氢气通入所述固定床反应装置的温度为100~150℃。

10、优选地,所述六氟丙酮气体通入所述固定床反应装置的温度为100~150℃。

11、优选地,所述氢气的进料压力为0.2~0.8 mpa。

12、优选地,所述六氟丙酮气体的进料流量的初始值为5~15 kg/h,随后所述六氟丙酮气体的每0.5 h增加5~15 kg/h,直至进料流量达到45~55 kg/h。

13、优选地,所述加氢反应的停留时间为20~100 s。

14、优选地,所述含有以炭为载体的复合贵金属催化剂中的复合贵金属包括钯、铂和钌。

15、优选地,所述钯、铂和钌的质量比为(5~50):(1~10):(0.1~0.5)。

16、优选地,所述复合贵金属在所述催化剂中的含量为0.1~4.0 wt%。

17、优选地,所述冷凝包括以下步骤:

18、将加氢反应后的物料进行一次冷凝,再将一次冷凝后未冷凝的产物进行二次冷凝。

19、优选地,所述一次冷凝的温度为30~55℃。

20、优选地,所述二次冷凝的温度为20~50℃。

21、优选地,所述除杂剂包括胺类化合物、肼类化合物或脲类化合物中的任意一种或至少两种的组合。

22、优选地,所述粗品六氟异丙醇和除杂剂的质量比为(100~500):1。

23、优选地,所述加热搅拌的温度为40~100℃。

24、优选地,所述加热搅拌的时间为0.5~3 h。

25、优选地,所述加热搅拌的转速为50~200 rpm。

26、优选地,所述保温处理的温度为40~100℃。

27、优选地,所述保温处理的压力为0~0.8 mpa。

28、优选地,所述保温处理的时间为1~5 h。

29、优选地,在所述精馏的过程中,第一六氟异丙醇精馏塔的塔釜温度范围为60~90℃,回流比为(3~20):1;第二六氟异丙醇精馏塔的塔釜温度范围为70~85℃,回流比范围为(4~15):1。

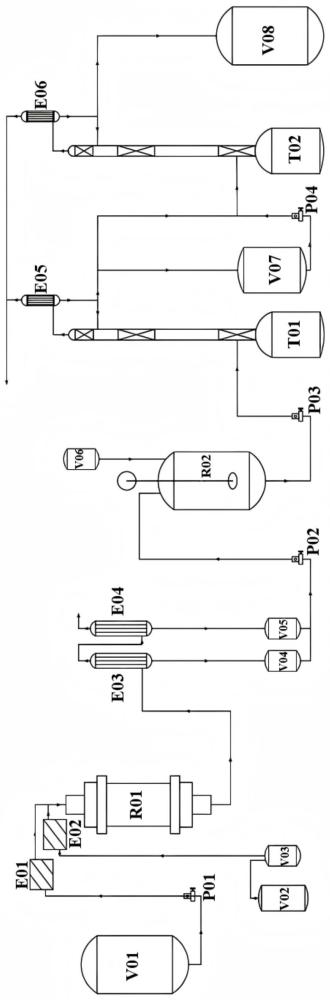

30、第二方面,本发明提供一种六氟异丙醇的生产系统,所述六氟异丙醇的生产系统包括加氢反应系统、除杂剂反应系统和六氟异丙醇精馏系统;

31、所述加氢反应系统包括依次连接的加氢原料储存装置、加氢原料预处理装置、固定床反应装置以及冷凝装置;其中,所述加氢原料储存装置包括六氟丙酮三水化合物储槽、氢气储罐、氢气缓冲罐;所述加氢原料预处理装置包括六氟丙酮三水化合物汽化器和氢气换热器;所述冷凝装置包括第一加氢冷凝器和第二加氢冷凝器;

32、所述除杂剂反应系统包括依次连接的除杂物料储存装置和除杂剂反应装置;其中,所述除杂物料储存装置包括第一六氟异丙醇粗品槽、第二六氟异丙醇粗品槽和除杂剂储槽;

33、所述六氟异丙醇精馏系统包括一段六氟异丙醇精馏系统和二段六氟异丙醇精馏系统;其中,所述一段六氟异丙醇精馏系统包括依次连接的第一六氟异丙醇精馏进料计量泵、第一六氟异丙醇精馏塔、第一六氟异丙醇精馏塔冷凝器、一段精馏六氟异丙醇槽;其中,所述二段六氟异丙醇精馏系统包括第二六氟异丙醇精馏进料计量泵、第二六氟异丙醇精馏塔、第二六氟异丙醇精馏塔冷凝器和六氟异丙醇产品槽。

34、相对于现有技术,本发明具有以下有益效果:

35、(1)本发明以六氟丙酮三水化合物为原料,采用气相催化加氢方法连续性生产六氟异丙醇,避免了以hfa气体为原料的高毒性,且具有反应压力低,转化率高的优势。

36、(2)本发明以活性炭为载体,复合贵金属催化剂的主要活性组分为金属钯、铂和钌。复合贵金属催化剂具有协同效应,有效地提高了六氟丙酮三水化合物的转化率以及六氟异丙醇的选择性。

37、(3)本发明采用化学除杂方法,除杂剂可以是胺类、肼类或脲类化合物,其与副产物tfa及未反应的hfa生成对应的衍生物,从而高效地去除含氟酮类杂质。

38、(4)本发明将化学除杂后的六氟异丙醇,再经两段含有规整金属波纹网填料的填料塔精馏纯化,得到纯度高于99.995%的六氟异丙醇产品,满足了六氟异丙醇在医药、农药和高端含氟精细化学品等的应用。

- 还没有人留言评论。精彩留言会获得点赞!